碳陶复合材料的摩擦磨损性能

2022-08-03韩文静施伟伟李国胜

周 蕊,韩文静,施伟伟,李国胜,刘 帅

(1.西安航空制动科技有限公司,西安 713101;2.西安石油大学理学院,西安 710065)

0 引 言

碳陶(C/C-SiC)复合材料是在碳/碳复合材料基础上发展起来的一种新型刹车片材料,该材料是以准三维碳纤维整体针刺毡为骨架增强体,以沉积碳、SiC及残余硅为基体的复合材料[1-3]。与碳/碳复合材料相比,碳陶复合材料基体中创新引入了SiC相,SiC的引入不仅延续了碳/碳复合材料密度小、刹车平稳、热容量大等特点,而且还较好地弥补了碳/碳复合材料湿态摩擦因数低、生产周期长、制备成本高等缺点;该复合材料因具有摩擦因数大、磨损率低、湿态摩擦因数衰减小、抗氧化性能好、环境适用强等优点,而成为新一代高性能刹车片材料[4-6]。2008年,由该材料制成的制动盘成功在国内飞机上实现应用,并逐步在多个机型上取得应用,现逐步向高铁、磁悬浮列车、汽车、赛车等多个制动领域扩展[7-8]。

作为一种典型的摩擦材料,碳陶复合材料的摩擦磨损性能受到国内外研究者的关注。KRENKEL等[9]研究发现,碳陶复合材料的损伤容限主要由碳纤维决定,而耐磨性则由SiC决定。WANG等[10]研究发现,在干态摩擦过程中,碳陶复合材料的硅富集区会形成稳态摩擦转移层,摩擦面的孔洞易被转移材料所填充,从而改善其摩擦磨损性能。徐永东等[11]通过化学气相渗透法制备了高致密度的碳陶复合材料,发现其干态和湿态摩擦因数变化呈典型的马鞍状规律,且摩擦因数的湿态衰减率仅为2.9%,磨损形式为典型的磨粒磨损。肖鹏等[12]研究了SiC含量对碳陶复合材料摩擦磨损性能的影响,发现复合材料的干态摩擦因数随着SiC含量的增加呈现先增大后减小的趋势,最大值为0.62,当SiC质量分数高于33.56%时,磨损率的变化规律与摩擦因数的变化规律相反,当SiC质量分数低于33.56%时,磨损率的变化规律与摩擦因数的变化规律相同。目前,有关碳陶复合材料摩擦磨损性能的研究大多基于实验室小试样,这与实际工况下的摩擦磨损行为存在差异。基于此,作者在碳碳坯体的基础上,通过液相渗硅法制备了碳陶复合材料,通过模拟飞机的不同制动条件,利用大样试验台架对碳陶复合材料摩擦副的干、湿态摩擦磨损性能进行了研究,以期为碳陶复合材料的应用提供了理论参考与支撑。

1 试样制备与试验方法

试验材料为自制的碳陶复合材料,其制备过程分为增强体制备及基体制备两个过程。增强体制备:将长束碳纤维平行铺设形成的无纬布与短切碳纤维形成的网胎针刺形成结构单元,利用棱边上带下倒钩刺的针对0°,90°,0°,90°循环排列的结构单元进行复合针刺,经反复叠层、针刺至需要的厚度,最终获得密度约为0.6 g·cm-3的准三维碳纤维整体针刺毡增强体。基体制备:以天然气为气源,在900~1 100 ℃的化学气相沉积炉中对准三维碳纤维整体针刺毡增强体进行致密化处理,获得密度为1.5~1.7 g·cm-3的碳/碳坯体,然后在1 600 ℃下通过液相渗硅处理制备出密度为2.0~2.2 g·cm-3的碳陶复合材料。

采用 XRD-7000型X射线衍射仪(XRD)对碳陶复合材料的物相组成进行表征,采用铜靶,Kα射线,波长为0.154 059 8 nm,工作电流为40 mA,管电压为40 kV,测量步长为0.016 7°,扫描范围2θ为10°~80°。采用FEI Verios 460型扫描电子显微镜(SEM)观察碳陶复合材料横截面及摩擦面的微观结构,采用附带的能谱仪(EDS)进行元素面扫描。使用AG-I 100 KN型电子万能试验机对碳陶复合刹车材料的力学性能进行测试,为保证试样有效性,每组试验测试5个有效试样,取平均值,拉伸和下压速度设定为1 mm·min-1。按照GB 3354—1982进行平行于毡层方向拉伸试验,试验温度为室温,拉伸试样的尺寸如图1所示,试样上表面与毡层方向平行,拉伸时载荷方向与试样长度方向及毡层中长纤维束方向平行;按照GB/T 34559—2017进行垂直压缩试验,试验温度为室温,压缩试样的尺寸为20 mm×10 mm×10 mm,毡层与横截面平行;按照GB/T 232—2010进行室温三点弯曲试验,弯曲试样尺寸为90 mm×10 mm×6 mm,取样方向包括平行(毡层与横截面垂直且与载荷方向平行)和垂直于毡层方向(毡层与横截面垂直且与载荷方向垂直)2种,所得试样分别记作平行弯曲试样和垂直弯曲试样;按照GB 3357—1982进行室温剪切试验,剪切试样的尺寸为50 mm×10 mm×6 mm,取样方向与垂直弯曲试样相同,试验时载荷方向与横截面垂直,与毡层方向平行。

图1 拉伸试样的尺寸

碳陶复合材料摩擦环的试样尺寸为φ310 mm×φ160 mm×24 mm,以下简称制动盘,盘面平行于毡层直接参与摩擦。在QP584型航空轮胎机轮刹车装置动力试验台上进行大样摩擦磨损试验,该试验台模拟飞机刹车工况,制动时通过向静制动盘施加一定的压力,使得以一定转速运转且具有一定能载的动制动盘、静制动盘接触压紧,从而将动制动盘刹停,由此获得碳陶复合材料的动摩擦性能;静摩擦性能是指在静态下,通过向静制动盘施加一定的压力,使动制动盘与静制动盘接触压紧,通过向动制动盘提供连续变化的静刹车力矩,记录动制动盘与静制动盘间保持静止状态时的最大摩擦因数,从而获得碳陶复合材料的静态摩擦性能。在1.4 MJ能载下研究碳陶复合材料摩擦副在不同压力(0.2,0.3,0.5 MPa)、不同制动速度(5,10,15,20,25 m·s-1)条件下的干态动摩擦性能,并在0.6 MPa 、25 m·s-1条件下进行了20次制动试验,验证碳陶复合材料摩擦副干态动摩擦性能的稳定性;在1.4 MJ能载、0.5 MPa制动压力下,用2 L清水将碳陶复合材料摩擦副打湿后,研究摩擦副在高速(25,26,27 m·s-1)制动条件下的湿态动摩擦性能,并与对应条件下的干态动摩擦性能进行对比。为研究碳陶复合材料的静摩擦性能,在1.4 MJ能载、2.0 MPa制动压力下,对碳陶复合材料摩擦副的干、湿态静摩擦性能进行了表征。为表征碳陶复合材料的磨损率及质量一致性,在1.4 MJ能载、0.55 MPa制动压力及25 m·s-1制动速度下分别对原始状态制动盘(厚度24 mm)、40%磨损状态制动盘(将制动盘摩擦面加工掉1 mm厚度,剩余厚度23 mm)及80%磨损状态制动盘(在40%磨损状态下,将制动盘摩擦面加工掉1 mm厚度,剩余厚度22 mm)进行47次干态动制动试验,测试试验前后动、静制动盘的厚度,分别计算动制动盘及静制动盘的线磨损率,最后取二者的平均线磨损率作为最终磨损率,线磨损率I的计算公式为

(1)

式中:L1为摩擦试验前制动盘的厚度;L2为摩擦试验后制动盘的厚度;N为制动次数。

2 试验结果与讨论

2.1 物相组成与微观结构

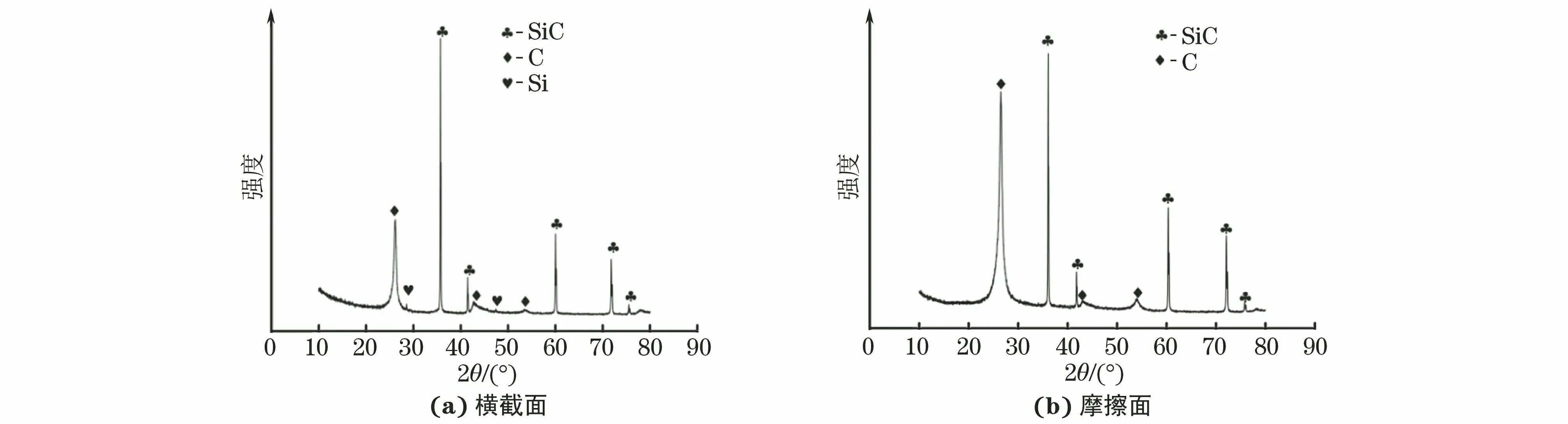

由图2可以看出:碳陶复合材料由碳相、β-SiC相及硅相组成,碳陶复合材料的相结构存在明显的各向异性。另外,其硅相主要存在于材料内部,而摩擦面无硅相存在,这是由于摩擦面上的残余硅在1 600 ℃高温下已挥发。

图2 碳陶复合材料横截面和摩擦面的XRD谱

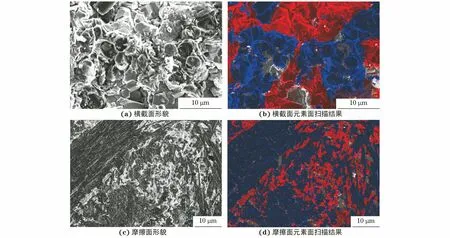

在图3中形貌中的亮白色区域与面扫描结果中的红色(浅色)区域相对应,是碳元素与硅元素共同富集区域,对应物相中的β-SiC相及硅相;形貌中的暗色区域与面扫描结果中的蓝色(深色)区域相对应,是碳元素富集区域,对应物相中的碳纤维与沉积碳;面扫描结果中灰色区域对应的位置为试样内部孔洞。由图3可知,在无纬布碳纤维密集排列区域无β-SiC相存在,分析认为,在液相渗硅过程中,液体硅会沿着内部的空隙渗入到材料内部,与碳纤维周围沉积的热解碳接触并发生反应生成β-SiC相,当碳纤维致密排列时,液体硅难以渗入材料内部,因而SiC相难以在碳纤维密布区生成,而主要集中在无纬布层中的纤维束之间及由短切碳纤维杂乱排布的网胎层中[13]。碳陶复合材料摩擦面由纤维束、沉积碳及分散排列的SiC构成,且存在微量孔洞。

图3 碳陶复合材料横截面与摩擦面的形貌及元素面扫描结果

2.2 力学性能

碳陶复合材料在制动过程中,会承受平行于毡层方向的拉伸及层间剪切力、垂直于毡层方向的压力及不同方向的弯曲力作用。经测试,碳陶复合材料的平行拉伸强度为124.2 MPa,垂直压缩强度为155.1 MPa,垂直弯曲强度为132.7 MPa,平行弯曲强度为135.5 MPa,层间剪切强度为12.2 MPa。对比可知,层间剪切强度明显低于拉伸、压缩及弯曲强度。分析认为,碳陶复合材料在承受拉应力的过程中,主要由碳纤维进行承载,因此平行拉伸强度较高。在垂直压缩试验中,压缩应力主要受针刺纤维束制约,因此压缩强度与三维整体针刺毡针刺纤维的密度紧密相关。在三点弯曲试验过程中,从试样上表面至下表面,应力由压应力逐渐转变为拉应力;当载荷方向与毡平面垂直或平行时,强度均主要由试样下表面毡层中的纤维承载,但承载纤维所在毡层的方位不同;对于平行于毡层方向试样,下部承载纤维位于与试样前后表面平行的毡层中,对于垂直于毡层方向试样,下部承载纤维位于与试样上下表面平行的毡层中,因此二者弯曲强度差异不大。不同于拉伸、压缩、弯曲试验的失效,层间剪切性能是基体与纤维结合界面、基体以及针刺碳纤维综合作用的结果,虽然也有部分针刺纤维参与承载,但因裂纹扩展与外力方向一致,会加速裂纹扩展,从而导致整体强度很低[14]。

2.3 摩擦磨损性能

由图4可知:碳陶复合材料的干态动摩擦因数受制动条件的影响较大,在0.30~0.65范围内波动;当制动压力一定时,摩擦因数随制动速度的增加出现先升高后降低的趋势;相同制动速度下,摩擦因数与制动压力成负相关。碳陶复合材料摩擦面由碳纤维、沉积碳及SiC多相构成,摩擦面不平整,摩擦过程中产生的磨屑一部分在压力作用下填入到摩擦面孔隙当中,另外一部分在对偶摩擦面之间形成磨粒[15]。当压力一定时,随制动速度的增加,摩擦面上微凸起受到的剪切作用逐渐增强,摩擦面之间的硬质磨屑数量增多,磨粒磨损面积增加,因此摩擦因数增大;由于制动过程是将动能通过摩擦转化为热能的过程,当制动速度进一步增大时,摩擦界面温度骤升,使得表面微凸起出现局部氧化松动,因此摩擦因数逐渐降低。当制动速度一定时,随着制动压力的增大,一方面,摩擦界面温度升高,局部微凸起氧化程度增加,摩擦因数减小;另一方面,摩擦界面微凸起变形程度增加,微凸起结构钝化,致使机械咬合程度降低,摩擦过程中阻力降低,因此摩擦因数减小[15]。

图4 不同制动压力下碳陶复合材料的干态动摩擦因数随制动速度的变化曲线

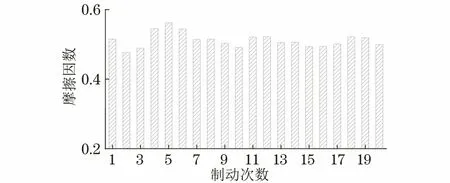

由图5可知,在制动速度25 m·s-1、制动压力0.6 MPa条件下,碳陶复合材料单次制动的平均摩擦因数在0.477~0.562范围变化,且初始几次制动的摩擦因数波动幅度较大,随着制动次数的增加,摩擦因数逐渐趋于稳定,说明碳陶复合材料各物相分布较为均匀。

图5 不同制动次数下碳陶复合材料的干态动摩擦因数(制动速度25 m·s-1、制动压力0.6 MPa)

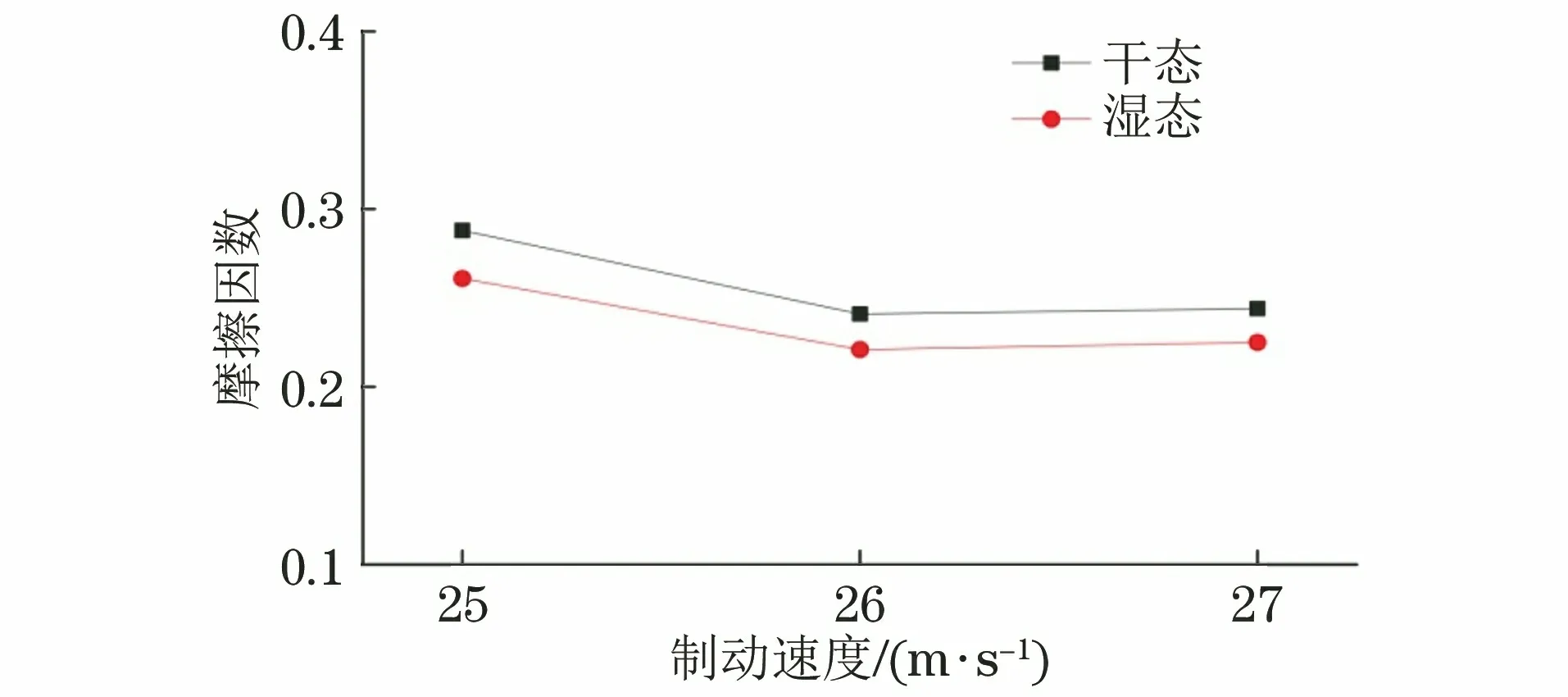

由图6可知,在0.5 MPa制动压力下,随着制动速度的增加,碳陶复合材料的干、湿态摩擦因数均减小,且湿态摩擦因数低于干态摩擦因数,即出现湿态衰减现象。当制动速度由25 m·s-1升高至27 m·s-1时,其干态摩擦因数由0.288降低至0.244,湿态摩擦因数由0.261降低至0.225,计算得到制动速度为25,26,27 m·s-1条件下的湿态衰减率分别为9.4%,8.2%,7.8%。综上分析,与碳碳复合材料的湿态衰减率(40%~50%)相比,碳陶复合材料的湿态衰减率(小于10%)明显降低,且受制动条件影响较小。由于碳陶复合材料是多微孔材料,因此在湿态条件下,水分会存在于微孔中,吸附在基体碳乱层石墨棱缘;在刹车过程中,制动盘温度升高,水分向摩擦面扩散加快,并在摩擦面上形成气膜[16],从而降低摩擦因数。但因碳陶复合材料在制动过程中主要表现为磨粒磨损,因此会在摩擦过程中不断破坏气膜结构,使得气膜只在摩擦面局部生成,因而湿态摩擦因数较干态摩擦因数的降低幅度较低

图6 碳陶复合材料的干、湿态动摩擦因数随制动速度的变化曲线(制动压力0.5 MPa)

在2.0 MPa制动压力下,碳陶复合材料的干、湿态静摩擦因数相差不大,分别为0.223,0.230。分析认为,碳陶复合材料的静摩擦因数仅与材料表面状态有关,表面微凸起数量越多,机械咬合程度越大,对应静摩擦因数越大,由于在静态摩擦因数测试过程中,碳陶复合材料摩擦面不会形成气膜,因此湿态摩擦系数与干态摩擦因数相差不大。

在制动压力为0.55 MPa及制动速度为25 m·s-1条件下得到原始制动盘、40%磨损状态制动盘及80%磨损状态制动盘进行47次干态制动试验后,每次每面平均线磨损率分别为0.001 2,0.001 3,0.001 2 mm,说明碳陶复合材料制动盘的线磨损率整体较小且较为稳定。分析认为,碳陶复合材料制动盘摩擦面沉积碳含量较少且硬度低,碳纤维及SiC颗粒含量多且硬度大,因而在一定条件下,摩擦面形成的硬质颗粒磨屑对摩擦面含量较少的沉积碳的犁削作用较小,致使该材料的磨损程度整体较低。

3 结 论

(1) 碳陶复合材料由碳相、β-SiC相及硅相组成,硅相主要存在于材料内部,而摩擦面无硅相存在;碳陶复合材料摩擦面由纤维束、沉积碳及分散排列的SiC构成,且存在微量孔洞,同时SiC主要分布在无纬布层中的纤维束之间及由短切碳纤维杂乱排布的网胎层中。

(2) 碳陶复合材料平行于毡层方向拉伸强度为124.2 MPa,垂直压缩强度为155.1 MPa,垂直弯曲强度为132.7 MPa,平行弯曲强度为135.5 MPa,层间剪切强度为12.2 MPa。

(3) 当能载为1.4 MJ,制动压力在0.2~0.5 MPa、制动速度在5~25 m·s-1范围时,碳陶复合材料的干态动摩擦因数在0.30~0.65范围内波动,且随制动速度的增加呈先升高后降低的趋势,与制动压力成负相关;在1.4 MJ能载、0.5 MPa制动压力下,当制动速度由25 m·s-1升高至27 m·s-1时,碳陶复合材料的湿态动摩擦因数衰减率均低于10%;在2.0 MPa制动压力下,碳陶复合材料的干、湿态静摩擦因数相差不大,分别为0.223,0.230;在能载1.4 MJ、制动压力0.55 MPa,制动速度25 m·s-1下,不同磨损状态下的每次每面平均线磨损率为0.001 2~0.001 3 mm,磨损率整体较低且较稳定。