连续退火线炉内张力的控制方法

2022-08-03王友政

王友政

(中冶南方工程技术有限公司智能制造事业部, 湖北 武汉 430223)

在冷轧连退生产线中,开卷机、卷取机、张力辊、入口活套、出口活套都需要进行带钢张力控制。带钢张力是冷轧生产中最重要的生产工艺参数,保持张力的适当取值,可有效防止带钢跑偏和热瓢曲,以获得良好的带钢板型[1],还可有效控制带钢抖动,防止带钢划伤,提高带钢质量[2-3]。冷轧连退生产线的传统张力控制方式主要包括基于转矩限幅的开卷卷取张力控制,基于速度的张力辊张力控制,基于活套套量和速度的活套张力控制。通过对传统张力控制方法的深入分析研究,建立炉内张力控制模型,以提高工艺速度,产量及质量。

1 连退线传统的张力控制方式

张力控制一般分为直接张力控制和间接张力控制。直接张力控制是利用张力计直接测量带钢张力,以此作为张力反馈信号与张力设定值进行比较形成闭环,以控制变频器输出,维持张力恒定。间接张力控制是根据变频器输出的转矩计算出张力,以此作为张力反馈信号与张力设定值进行比较,从而进行张力控制。

连退生产线中开卷机、卷取机、入口活套、出口活套利用间接张力进行控制,张力辊利用直接张力进行控制。

1.1 开卷机与卷取机的张力控制

开卷机和卷取机是冷轧生产的重要设备,为保证产品质量和带材的张力控制精度,需要进行精确的卷径计算和张力控制[4-5]。在冷轧生产中,开卷机和卷取机随着卷径的不断变化需要超频运行,电机需要有一定的过载能力[6],并且开卷机和卷取机的负载曲线具有恒功率特性。开卷机和卷取机在运行时,线速度和张力基本保持不变。因此,随着开卷机和卷取机的运行,钢卷的卷径不停的变化,导致转矩控制需要实时调整。

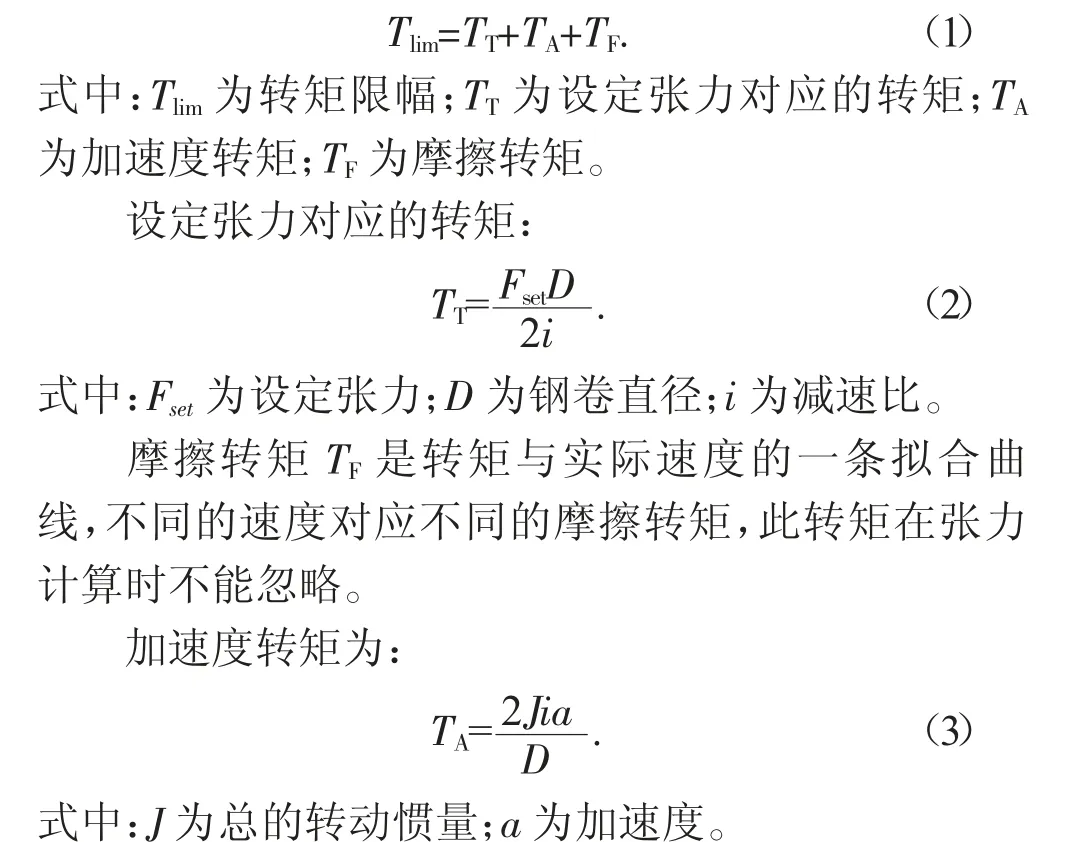

开卷机和卷取机转矩限幅由设定张力对应的转矩、加速度转矩和摩擦转矩三部分组成,如图1 所示。转矩限幅为:

图1 开卷机转矩限幅

1.2 张力辊的张力控制

连续退火线根据区域划分为入口段、工艺段和出口段,每一段中有且只有一组张力辊作为速度主令辊,其余张力辊组作为张力控制辊。每一组张力辊一般由2 个以上的辊子组成,其中每组张力辊中有1 个主辊,其他作为从辊,通过负荷分配的方式,控制1 组张力辊共同作用到带钢上。

在冷轧生产线中,当张力辊用作张力控制或者速度控制时,可以通过主从积分量控制[7]实现张力辊之间的负荷平衡。主辊速度是可以自己调节的,有利于速度和张力的控制;从辊的给定积分量是主辊的实际积分量,从辊的速度可以通过自己的比例分量来调节,正常情况下,从辊的转矩跟随主辊的转矩发生相应变化。

主从积分量控制的负荷平衡的实际应用较多。从装置速度环的积分量为零,这样做是为了使从辊可在主辊工作点附近调节。比例分量在每个单独辊上起作用,而积分量仅仅用于主辊自己调节,主辊的积分量被传送给从辊用作附加的加权转矩[8-9]。共享的积分量能够消除两个速度调节器之间的相互振荡,且考虑到电动和发电状态,还可以消除张力辊之间的相互影响。

带钢张力对压下率和板形有很重要的作用,为了便于控制张力辊的张力,并能使张力均匀地加在带钢上,在连退机组设置几组张力辊组。张力辊主要起到张力隔断和机组速度控制的目的。张力辊的工作原理是带钢包绕在张力辊上,在其包绕接触处产生摩擦力,使出口张力和入口张力按某种规律变化,借此改变张力的张力值,从而实现机组的张力控制。

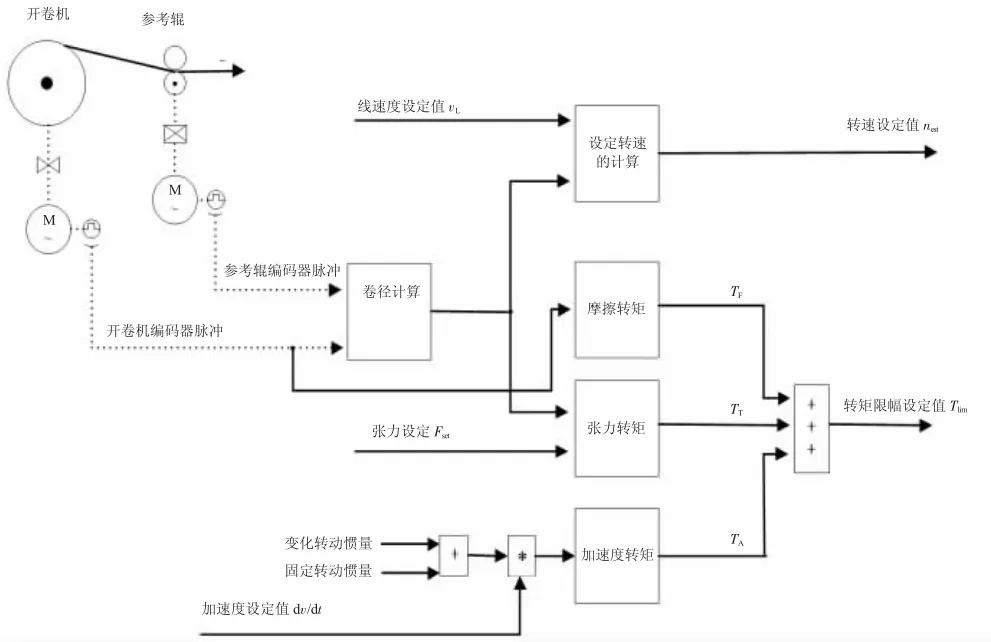

张力辊控制转矩由张力控制器输出和速度设定值对应的转矩、加速度转矩和摩擦转矩三部分组成,如图2 所示。转矩限幅为:

图2 张力辊张力控制

式中:Tset为转矩设定值,TM为张力控制器输出和速度设定值对应的转矩。

基于速度的张力辊张力控制主要通过调整张力辊速度,以形成速度差,使带钢前后受力不同,从而达到张力控制。将设定张力与张力计反馈的实际张力的差值通过张力控制器进行调节,输出一定的工艺附加速度,叠加到设定速度上,再作用到速度控制器的设定通道上,由此可以获得目标张力值。

1.3 活套的张力控制

从活套的功能特点来看,它是连退线之间的带钢缓冲区,以维持连退工艺段的速度恒定及连退机组均以最优速度运行为目的;从生产工艺上讲,不仅需要在运行时保持活套张力恒定,而且要求在带钢加减速过程中准确地进行动态力矩补偿,并根据带钢规格和套量对张力进行修正[10]。活套采用间接张力控制,当活套速度恒定时,张力控制比较稳定,但是在活套速度变化率较大时,张力会产生较大的波动,因此需要张力补偿准确,以克服张力波动。

活套张力在连退线生产中是一个不可忽略的重要因素,活套张力精度的控制直接影响产品质量和生产过程的正常运行。活套张力如果过大可能引起断带,张力如果过小则会导致带钢跑偏。对于活套张力来讲,其张力控制的主要目的就是保证在正常运行条件下带钢不会出现跑偏、撕裂等问题。

活套张力的波动不仅直接影响到连退机组各段张力调节,而且会导致带钢的纠偏效果差,使带钢在活套内发生跑偏,以至于挂裂,甚至发生断带而造成机组停机。限制活套套量能在一定程度上缓解带钢跑偏,但这样会严重影响连退机组的生产节奏。

活套张力控制转矩由张力控制器输出和速度设定值对应的转矩、根据活套套量的张力补偿转矩、加速度转矩和摩擦转矩四部分组成,如图3 所示。转矩限幅为:

图3 活套张力控制

式中:TL为根据活套套量的张力补偿转矩。

TL和TA属于动态力矩补偿,其精度主要取决于动态力矩的计算精度和补偿时机的准确性。补偿不及时会造成活套充放套切换及较大速度变化率时,带钢张力发生较大波动。根据活套套量补偿不同的力矩,加快活套的相应速度,可减小张力波动。

2 连退线炉内的张力控制方式

连续退火机组由于采用了快速加热、高温退火、快速冷却、过时效处理等技术,能够在较低的成本下生产出平直度好、性能均匀、表面清洁度高的产品,因而得到了迅速发展。连退机组工艺参数的设定主要包括温度参数与张力参数两部分。其中,温度参数由带材的性能指标来决定,在退火过程中可以改变的余地并不大,因此一般设定完毕后不进行大的调整;而炉内张力则是连续退火过程中比较活跃的一个参数,其可调范围比较大,并且张力设定的好坏与稳定通板密切相关。

退火炉入口张力是通过张力辊来建立的,炉内张力和退火炉出口张力是通过所有炉辊共同作用来建立的。

通过控制炉辊的Droop 特性和炉内张力控制器输出的工艺附加速度,可以有效地控制炉内张力,并且使炉辊之间带钢保持一定的悬垂度。

2.1 Droop 特性控制

Droop 功能通常应用于有大冲击的系统中,具有软化电机的机械特征,因此也具有一定的缓冲作用;另一个典型的用途就是负载分配,通过设置Droop 参数可使电机的负载和速度基本一致。

Droop 功能可以说是变频调节器的下垂特性,启动了这个功能以后,速度调节器的特性可以变“软”。当负载增加的时候,转速随其增加而下降,反之亦然。这就有别于恒转速控制特性。恒转速特性曲线是一条平行于坐标横轴的水平线。在稳态过程中,电机转速与负载的变化无关,特性很硬。

Droop 特性表现在电机的负载过大的时候,变频器的输出频率会降低,使得电机的机械特征变软,负载越大,频率下降的幅度就越大。

Droop 特性的负荷平衡主要应用在当一个设备由多个变频传动控制,或者多个变频传动需要成组控制同一对象时,并且变频传动数量多,速度精度控制要求不高的场合。因此通过Droop 特性的负荷平衡方法可以简单有效地控制数量多的变频传动,从而满足其整体控制要求。

由于Droop 功能的固有特性,可以将其用作所有炉辊之间的负荷平衡,防止部分炉辊出力过大,否则经常会因为电流或者转矩过大而使炉辊传动报故障停机,并且会在带钢表面产生划痕,甚至会影响带钢的延展率,降低产品质量,同时减少炉辊设备的使用寿命。

通过现场利用Droop 功能,并且配合调节合适的Droop 系数,可以有效实现炉辊传动的负荷平衡,克服相关问题,将有利于炉辊的变频传动整体控制,并且有效控制炉内的带钢张力,减小带钢的延展率,明显提高了带钢质量,保护了传动设备。

2.2 炉内张力控制

退火炉炉辊均以托辊形式与带钢接触,炉内炉辊无包角,张力传递过程较长,使炉内张力较难通过计算来进行精确的间接张力控制,因此通常使用张力计进行直接张力控制。在此控制方式中,计算张力设定值与张力计反馈值的偏差量,将张力差作为张力控制器输入的控制量。张力控制器根据此张力控制量进行动态调节,减小偏差值,以使张力实际测量值趋向设定值。由于炉内不设纠偏装置,因此依靠所有炉辊进行炉内张力控制,为消除炉内跑偏及提高控制精度,分别针对逻辑控制与传动控制进行了优化。

在高速、薄带钢连退生产线中,炉内带钢张力是主要工艺参数,也是保证机组稳定通板和产品质量稳定的关键因素之一。连退炉内张力控制系统具有自身特点,炉内采用张力控制工艺。炉内没有设置张力辊,因此炉内张力控制由近200 根炉辊电机一起工作来实现,炉辊电机采用基于速度的炉内张力控制。

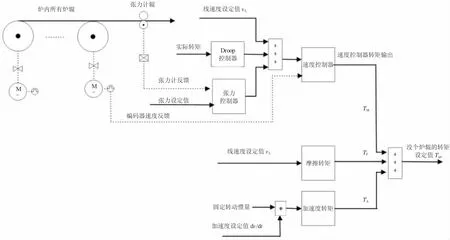

每个炉辊都有一台单独的变频控制器炉辊电机,并且整个炉区的炉辊电机均带编码器速度反馈,这样可以保证所有炉辊的控制精度,有效控制炉内张力和退火炉的出口张力。炉内张力控制情况如图4 所示。

图4 炉内张力控制

从图4 中可以看出,通过采用炉内直接张力控制和Droop 功能相结合的方式,可以有效地控制带钢在炉内的张力,并且可以保证所有炉辊出力的均衡分配。但是由于不同的炉段温度不同,需要带钢在炉内有不同的悬垂度。因此,需要根据工艺要求合理增大或减小不同炉段的炉内张力,以保证获得最佳炉内张力控制。

2.3 炉辊异常状态的控制

由于炉内炉辊数量多,正常运行时每根炉辊的状态差别不大,但是由于炉辊的磨损等因素,会造成个别炉辊的转矩或速度异常。特别是炉辊在高温环境中运行一段时间后,炉辊表面摩擦因数下降,炉辊与带钢之间易发生打滑。炉辊表面粗糙度衰减后,炉辊传递转矩能力减小。当下降到低于张力调节能力时,则炉辊张力调节值不能全部传递到带钢上,此时就会造成炉辊速度与带钢实际速度差别较大。如果炉辊以较大幅度高于或低于带钢实际速度的速度长时间运行,会加快炉辊的磨损。

为解决上述炉辊打滑问题,需要对每根炉辊的实际速度进行判断。当监测到有炉辊速度和带钢速度差超过某一值时,逐步降低这根炉辊的张力调节值,直到速差回到正常范围,此时记录炉辊的张力调节值,作为这根炉辊的张力附加速度。通过这种方法,消除了炉辊运行速度与带钢速度不一致的现象,防止炉辊与带钢之间打滑,使机组运行稳定。

除了对炉辊速度监控外,也需要对炉辊转矩进行监测,当发现个别炉辊转矩异常时,可以通过自动调节Droop 系数,有效降低炉辊的出力,最终达到所有炉辊出力均衡的目的。

3 结果分析

原有连续退火炉炉内张力不可控,这样会造成带钢在炉内张力分配不均,严重时会划伤带钢表面,影响带钢质量。通过对所有炉辊进行直接张力控制和使用Droop 功能,可以有效地控制炉内张力,并且可以保持带钢在炉辊间有一定的悬垂度,提高工艺速度,有效增加带钢产量,提高带钢的质量。

但是由于个别炉辊的运行状态与绝大部分炉辊差别较大,如果不及时处理,会减少炉辊的使用寿命。如果异常状态的炉辊数量增加,也会造成炉内张力波动。因此,通过对炉辊异常状态进行控制,及时调节异常状态炉辊的张力附加速度或者自动调节Droop 系数,可延长炉辊的使用寿命,防止影响扩大,保证炉内张力稳定,以使带钢在炉内稳定运行。