某焦化厂上升管余热环保改造研究

2022-08-03何志明

何志明, 刘 安

(青岛特殊钢铁有限公司, 山东 青岛 266409)

1 上升管余热情况分析

洗苯:从终冷器来的煤气依次进入2 台串联的洗苯塔底部,在洗苯塔中与逆向流动的洗油接触,使煤气中的苯族烃不断地向洗油转移,A 洗苯塔出来的煤气经油雾捕集器后送入用户[1]。贫油通过贫油泵送到A 洗苯塔顶,洗苯后的半富油用半富油泵从塔底送到B 洗苯塔顶,继续吸收煤气中的苯后,从B 洗苯塔底排出的即为富油。

脱苯蒸馏:用富油泵将从B 洗苯塔来的富油连续地经过二段和一段贫富油换热器,再经管式炉加热到160~190 ℃后,进入脱苯塔第16 块塔板上。贫油冷却器将贫油温度冷却到高出终冷后煤气温度2~6 ℃后,送到A 洗苯塔吸收煤气中的苯。再生器底部残渣油定期排至残渣槽,定期用泵送至油库焦油储槽。

脱苯塔顶的粗苯蒸汽,经冷凝冷却器冷却后,经汽液分离器分离,混合液经粗苯油水分离器分离出油水后成为粗苯产品,流入粗苯回流槽,部分经回流泵送回脱苯塔顶,调节塔顶温度,其余进入粗苯中间槽。分离出的油水进入控制分离器分离出重油,并排入油放空槽,水进入水放空槽[2]。汽液分离后的不凝气经真空泵抽出,送至终冷器前煤气管道或混入管式炉入口煤气管道,以作燃料使用。

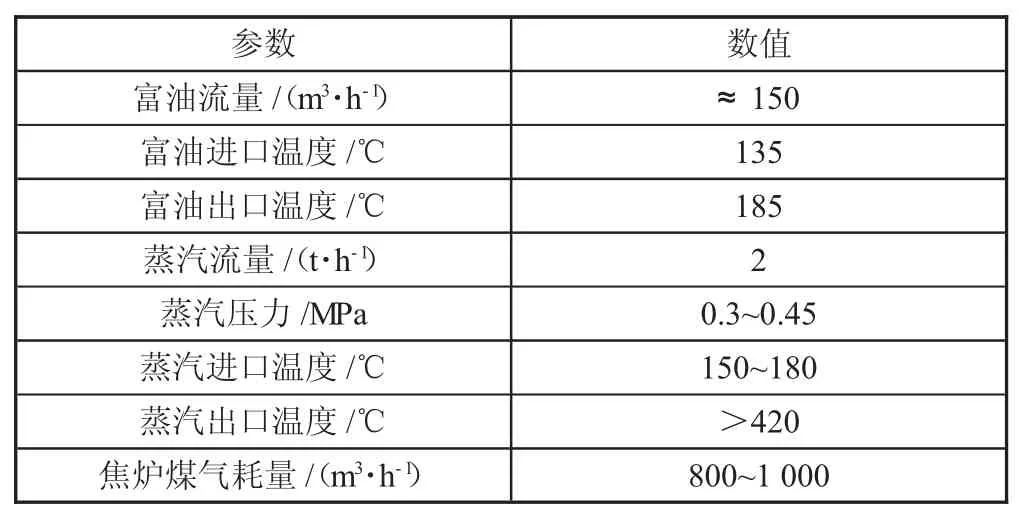

从脱苯塔侧线引出的精重苯流入精重苯槽。从脱苯塔侧线引出苯油馏份,以降低贫油含萘量。引出的萘油馏份进入残渣油槽,定期用泵送至油库焦油储慒。水放空槽内的分离水经液下泵送到冷凝单元,油放空槽内的部分油经液下泵可送到洗苯塔或者冷凝单元。用冷凝液泵从终冷器冷凝液槽送往终冷器喷洒,喷洒后的多余冷凝液送入冷凝单元。富油和蒸汽参数表如表1 所示。

表1 富油和蒸汽参数表

2 蒸氨工艺流程热量分析

由焦油氨水分离单元送来的剩余氨水经蒸氨废水- 剩余氨水换热器进入蒸氨塔上部第二层塔盘,负压在-70 kPa(绝压)时,开启蒸氮塔顶部放散状态进行蒸馏,脱除游离氨及其他杂质。在蒸氨塔第12~14层塔板加入质量分数为32%的NaOH 碱液来分解剩余氨水中的固定铵。塔顶蒸出的氨汽经分缩器(F42401)用循环水部分冷凝,冷凝后的液相进行回流,汽相再经氨冷凝冷却器冷知为气液混合物进入分离器,进行气液分离。其中不凝性气体用酸洗塔洗涤,硫酸槽中的硫酸通过定比例混合器混合后,经酸洗液循环泵送至酸洗塔循环洗涤使用,生成的硫氨母液定期送回硫铵单元母液贮槽,其余尾气用真空泵抽出,并送至脱硫前的煤气管道,分离后的浓氨水去脱硫单元补充碱源。

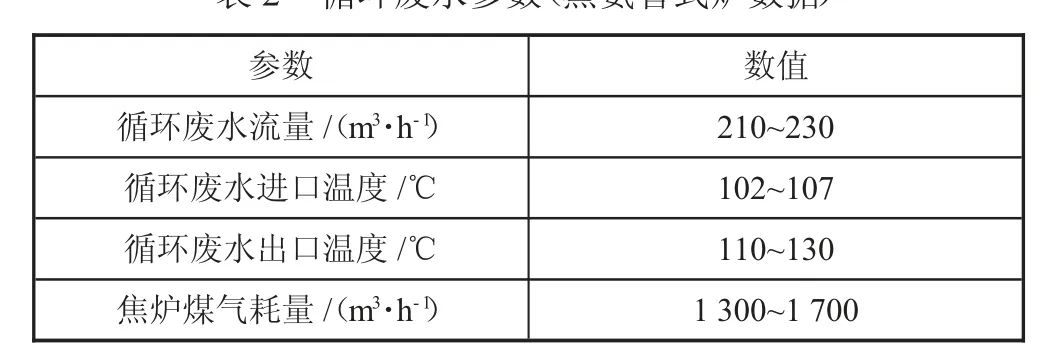

在蒸氨塔底的一部分蒸氨废水经管式炉用煤气加热至110~130℃时(正压条件下,负压时为70~85℃),进入蒸氨塔闪蒸,产生的蒸汽作为蒸氨塔汽源。蒸氨塔底另一部分蒸氨废水经蒸氨废水- 剩余氨水换热器、废水冷却器,用循环水和低温水冷却至40 ℃以下后,送去污水处理单元。将蒸氨塔底产生的沥青定期排至沥青槽,冷却后取出,送至各煤单元兑入配煤。沥青坑排除的氨水流入放空槽,再由液下泵送至焦油氨水分离单元。循环废水参数如下页表2 所示。

表2 循环废水参数(蒸氨管式炉数据)

3 余热回收系统设计要求

1)除盐水箱2 台,体积为40 m3,材质为不锈钢,附液位计,进水采用远程控制。除氧给水泵2 台,出口流量实现远程控制。

2)除氧器1 台,采用低压旋膜式除氧器,流量为20 t/h,水箱容积10 m3,附液位计、温度、压力的现场及远传等,水位及温度、压力调节可实现自动控制。

3)汽包给水泵2 台,采用变频控制,出口流量调节实现远程控制。汽包2 台,体积40 m3,材质为19Mn6/Q345R,附2 套平衡容器,附现场双色液位计,包括排污扩容器(体积为1.5 m3的材质碳钢)。汽包蒸汽出口流量控制实现远程自动控制。

4)强制循环泵3 台,2 开1 备,采用变频控制。化产换热器包括(但不限于)富油换热器、蒸氨换热器、再沸器各2 台,实现1 开1 备,采用316L 及以上材质,可实现远程切换。

5)备用过热蒸汽用电加热器需要满足洗油再生及脱苯用蒸汽参数及用量,流量≥2t/h;压力0.3~0.45MPa;温度400~420 ℃。

6)上升管蒸发器是整个系统的核心设备。水夹套形式的内外壁厚度≥20 mm,材质为20G 和非金属涂层;盘管形式的内外壁厚度≥15 mm,材质耐热温度≥1 050 ℃,盘管壁厚≥3.5 m,材质为20G;内部需设置强化换热翅片,厚度≥6 mm,耐热温度≥1 050 ℃;上升管外保温采用304 不锈钢,厚度≥3 mm,需要设置膨胀节;上升管过热器的材质需满足高温干烧等恶劣工况下的正常生产,上升管外壁温度≤50 ℃。

7)流量控制点包括(但不限于)纯水进水量流量、除氧给水泵出口流量、锅炉给水泵出口流量、强制循环量、除氧器蒸汽用量、汽包蒸汽出口流量、过热蒸汽流量及低压蒸汽管网流量[3]。联锁保护系统包括紧急放水系统、蒸汽切断系统、泵联锁保护系统、上升管水汽系统,可实现系统的实时监测。

4 余热回收系统设计

4.1 采用的工艺

通过焦炉上升管余热回收系统(本系统)将焦炉荒煤气热量进行回收,经中间传热介质,将热量用于煤气净化过程中的富油加热、脱苯、洗油再生及循环废水加热过程,取代脱苯和蒸氨2 座管式炉,多余蒸汽并入低压蒸汽管网(接入点参数)。过热蒸汽通过焦炉上升管经过热获得,过热蒸汽采用电加热器来进行加热备用。

4.2 设计的工艺系统

本设计方案设置上升管过热器,由其引入余热系统,产生2 t/h 的饱和蒸汽进入7 根上升管,过热器过热至400~420℃,然后通过减压装置减压至0.3~0.5MPa。400~420 ℃的过热蒸汽通过蒸汽管道输送至再生器和脱苯塔进行洗油再生。采用电加热器对过热蒸汽进行加热备用。

本方案采用无管式加热富油技术,余热系统产生的1.6 MPa、204 ℃的饱和蒸汽(约17.28 t/h)优先用于加热富油,消耗饱和蒸汽约7.89 t/h,150 m3/h 的富油由135 ℃加热到185 ℃后进入脱苯塔,剩余蒸汽经减压至0.6~0.8 MPa 后进入无管式间接蒸氨系统。

同时本方案采用无管式炉间接蒸氨技术,利用减压后的饱和蒸汽(约7.19 t/h)加热蒸氨废水,230 m3/h蒸氨废水由104 ℃加热至120 ℃,剩余蒸汽(约0.19 t/h)在焦炉满负荷后并入焦化厂蒸汽管网。如果焦炉限产,无管式间接蒸氨系统需要从管网引入适量蒸汽进入蒸氨废水换热器。

加热富油和蒸氨废水的蒸汽变为同压力下的冷凝水后经过疏水阀进入闪蒸罐,闪蒸罐闪蒸出的0.4 MPa 饱和蒸汽约1.1 t/h,用于除氧器。闪蒸凝结水(约14 t/h)通过凝结水泵打入荒煤气上升管换热系统汽包中。富油及蒸氨废水换热技术设备已完全替代管式炉,消除现有管式炉系统运行隐患,节约煤气,降低洗油消耗,实现化产车间无管式脱苯及间接蒸氨能源环保综合收益。

5 余热回收系统应用效果

上升管余热环保改造设计系统经过试车运行,系统指标测试结果如表3 所示。

表3 系统指标测试结果

6 结论

该焦化厂上升管设计应用了余热回收系统,该系统能够实现达到消除现有管式炉系统运行隐患、节约煤气、降低洗油消耗,实现化产车间无管式脱苯及间接蒸氨能源环保综合收益的目的。