高炉炼铁中炉料结构的智能优化研究

2022-08-03王宏伟

王宏伟

(山钢集团莱芜分公司炼铁厂, 山东 济南 271104)

目前,应用高炉炼铁工艺生产的生铁产量在世界生铁总产量当中的占比在95%以上。近年来,钢铁生产企业在追求经济效益的同时,也将关注焦点逐步向“节能减排、能源节约”方向转移,在这一理念的促动下,钢铁企业不断对现有的炉料结构进行优化研究,对系统性能不断地进行改进,旨在获取更好的经济效益,实现节能减排的目标。而在诸多优化方案当中,利用遗传算法与神经网络相结合的方法,其收效较为明显。

1 数学模型构建思路

在对炉料结构进行优化设计之前,设计人员基于物料平衡原理,利用遗传算法对最低的吨铁成本进行模拟,同时,将高炉炼铁过程中的铁水成分、炉渣成分、有害元素负荷等参数指标作为约束条件来建立一个适应度函数。该优化方法所使用的软件平台为MATLAB 软件平台,程序编制流程均在这一平台完成,然后借助于遗传算法设计出最具有经济性的优化方案。

1.1 遗传算法与惩罚函数相结合的思想

遗传算法最初起源于计算机模拟研究,其算法的本质特征类似于生物界中自然选择与择优生存机制的随机搜索算法。利用该算法来求解函数极小值问题时,可以用适应度函数来替代目标函数。比如目标函数为f(X),约束条件为g(X)≤0,Rn为n 维空间,而对于n 维矢量X 都可利用X=X1X2…Xn的符号串来表示。因此,X 便可以看作由n 个遗传基因Xi组成的染色体,而每一个Xi都属于一个遗传基因,而Xi的所有的可能取值称为等位基因,等位基因最为直观与简单的表达形式为0 和1,而与之相对应的染色体则完全可以利用一个二进制字符串来表示。这种算法最大的优点在于求解领域广、计算能力强、计算精度高,在应用该算法时,设计人员能够节省大量的计算与运算时间。

首先,在编制执行程序时,设计人员将遗传算法与惩罚函数结合在一起,并利用分级惩罚函数法,对不同约束条件偏离程度与重要程度进行不同惩罚,然后将这一种群予以分级和分类,进而使一些优秀的个体能够有更多的机会来展现自己,这样便可以寻找到一条快捷的解决问题的路径。

当确定这一设计思想后,将目标函数设定为吨铁成本P,数学计算式为:

式中:Xi代表入炉第i 种原燃料配入量,Pi代表入炉第i 种原燃料价格,而决策变量则为各种入炉原燃料与其相应的配加比例[1]。

1.2 约束条件

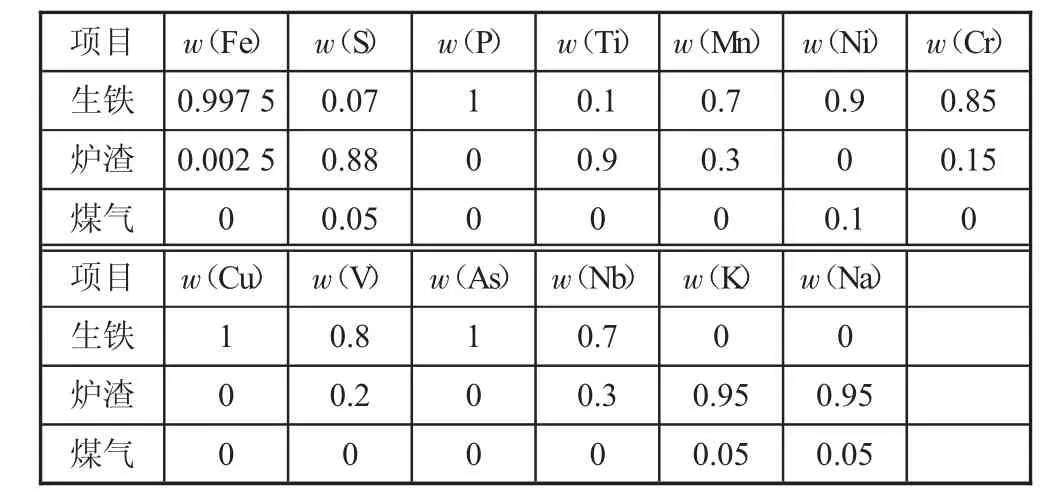

在对炉料结构进行优化时,涉及的约束条件包括铁水成分要求、炉渣成分及碱度条件、入炉炉料比例限制等。其中,渣铁当中含有的元素主要有硫、磷、钛、锰、镍、铬、铜、钒、砷、铌,其分配比如表1 所示。

表1 高炉炼铁生产中各元素的分配比 %

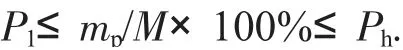

炉渣约束主要包括二元碱度约束、三元碱度约束、Al2O3约束与MgO 约束。而含铁原料约束条件是:在高炉炼铁过程中,一般情况下所使用含铁原料中高碱度烧结矿的含量介于70%~80%之间,酸性球团矿的含量介于10%~20%之间,块矿的含量介于5%~10%之间。在这三种结构主料的基础上,也会在高炉内添加一些废钢等含铁辅料,不同的主料与辅料价格以及性能指标,也会给添加比例造成直接影响。以球团矿的比例约束为例:

式中:P1和Ph分别为含铁原料中球团矿的添加比例的最大值、最小值百分比;mp为球团矿的添加量;M为原料总量。

除了上述约束条件外,燃料比也会对高炉炼铁过程炉料结构性能产生一定的影响。在炼铁生产中,所需的燃料主要包括焦炭与煤粉,而影响这两种燃料比例的因素主要与高炉生产状况以及顺行条件有关。而设计人员在对炉料结构性能进行优化时,只需考虑正常生产条件下高炉燃料需求与配入比例。随着高炉生产条件的变化,燃料比也会随之变化。因此,在计算燃料比时,首先需要设定煤粉的喷吹量,然后再根据预算入炉品位来判断所添加焦炭量的多少。与此同时,生产单位不同,焦比与煤比的计算方式也有所不同,在计算过程中,设计人员可以预先设定焦炭负荷(含铁原料用量与焦炭用量之比)以及燃料负荷(含铁原料用量与焦炭、煤粉用量之比),然后再利用总焦比的数学计算式反推出焦比与煤比。

总焦比计算式为:

式中:Mi为第i 种煤粉配入量,MB为高炉煤比设定值。

1.3 计算高炉配料

在计算高炉各原料的配加比例时,设计人员通常将燃料的化学成分作为计算条件,当准确计算出烧结矿、球团矿、块矿、焦炭、煤粉以及熔剂等原料与燃料的配比之后,可以根据计算结果得到生铁量、炉渣量、燃料用量、铁水以及炉渣成分等数据。通过对这些数据进行分析,设计人员最终能够确定铁水与炉渣的主要成分数据,这就为炉料系统优化提供了真实确凿的数据支持。

2 炉料结构智能优化系统的实现

优化后的炉料结构系统界面包括高炉原料数据库模块、高炉炉料优化模块、高炉配料计算模块、炼铁过程优化模块这几大模块。设计人员可以直接点击主界面任何一个功能模块,此时显示器的该模块下方将出现下拉菜单,根据用户需求,可以选择相对应的菜单内容予以操作。同时,该系统还可以实现模块之间的合理调用。

基于遗传算法的炉料结构优化系统的工作流程如下:系统的功能模块包括高炉原料数据库、高炉炉料优化模块、配料计算模块、成本核算模块,其中,配料计算模块分解为优化高炉配料计算与用户高炉配料计算两个子模块,成本核算模块则分解为优化用户成本核算与用户成本核算两个子模块。近年来,随着大数据技术的迅猛发展,在对高炉炼铁过程炉料结构进行优化时,设计人员通过对大数据技术的有效应用,为高炉炼铁过程形成的数据信息提供了海量的存储空间,设计人员可以随时在数据库中调取与高炉原料相关的数据,这就为炉料结构的进一步优化提供了更加确凿的参考数据[2]。

3 优化后的炉料系统的实际应用效果

在对炉料结构进行智能优化过程中,设计人员主要采用了遗传算法与神经网络相结合的方法,并通过构建数学模型,对各项性能指标进行计算,其中,目标函数为高炉铁水的最低成本,而约束条件则包括铁水化学成分、炉渣成分、有害元素负荷、原燃料加入量与加入比例,在这些约束条件下,计算出铁水产量与质量,进而得到最为优化的高炉配料方案。优化后炉料系统的各项指标与原指标相比,其目标值均有所提升。比如吨铁成本由原来的2 050.9 元降到2 031.5元,入炉品位(铁矿质量分数)由原来的55.5%提升至56.0%。而经过优化后的炉料结构出渣量减少了27 kg,这不仅节省了大量能源,而且也减少了对自然生态环境的污染。

4 结语

节能减排与能源节约是钢铁生产企业始终遵循的经营理念,基于这一理念,对炉料结构进行智能优化,既能够积极响应国家节能降耗的号召,同时也是提高企业经济效益的一条有效路径。因此,钢铁生产企业应当不断对高炉炼铁过程的炉料结构性能进行优化和改进,在降低铁水成本的同时,以期能够为企业创造更多的经济效益、社会效益与生态效益。