宽幅大厚度水泥稳定碎石基层施工技术

2022-08-03马天武马天勇司爱国

马天武,马天勇,司爱国

(滨州市公路事业发展中心,山东 滨州 256600)

引言

水泥稳定碎石基层沥青路面结构因其造价低廉、路面结构整体强度高、养护维修相对便捷等优点一直作为我国高等级公路的主要形式。从近年来山东省水泥稳定碎石基层路面结构使用经验来看,采用传统三层分铺水泥稳定碎石基层结构的沥青路面经常出现反射裂缝、层间结合不良、局部坑槽等早期病害,严重影响了半刚性基层沥青路面的使用寿命。与传统水稳碎石基层施工工艺相比,水泥稳定碎石基层宽幅大厚度双层连铺整体成型,避免了分层施工、层间结合不良,使摊铺碾压一次成型,节省了工、料、机费用,减少了环境污染。

1 工程概况

在G205 山深线无棣绕城段改建工程施工过程中,采用了宽幅大厚度水泥稳定碎石基层施工技术,取得了较好的效果。G205 山深线无棣绕城段改建工程全线采用双向四车道一级公路标准,设计速度80 km/h,路基宽25.5 m,全线全长21.264 km。

2 大厚度水泥稳定碎石基层混合料设计

2.1 半刚性基层的分类及结构类型的选择

根据山东省沥青路面结构施工经验选取水泥稳定碎石半刚性基层作为路面结构形式,选用骨架密实结构来进行级配设计。

2.2 室内配合比设计

为了减少裂缝的产生,稳定碎石基层(底基层)采用骨架密实型结构[1],级配采用《公路路面基层施工技术细则》(JTG/T F20—2015)[2]水泥稳定级配碎石C-B-3 级配范围。水泥稳定碎石强度设计时综合考虑骨料钳挤、抗裂性能及施工和易性,基层设计强度≮4.5 MPa 进行控制,底基层设计强度≮3.0 MPa 进行控制;基层水泥剂量≤5%;底基层水泥剂量≤4.5%。当采用大厚度水泥稳定碎石施工时,上下两层宜同样按基层设计标准控制。

2.2.1 原材料

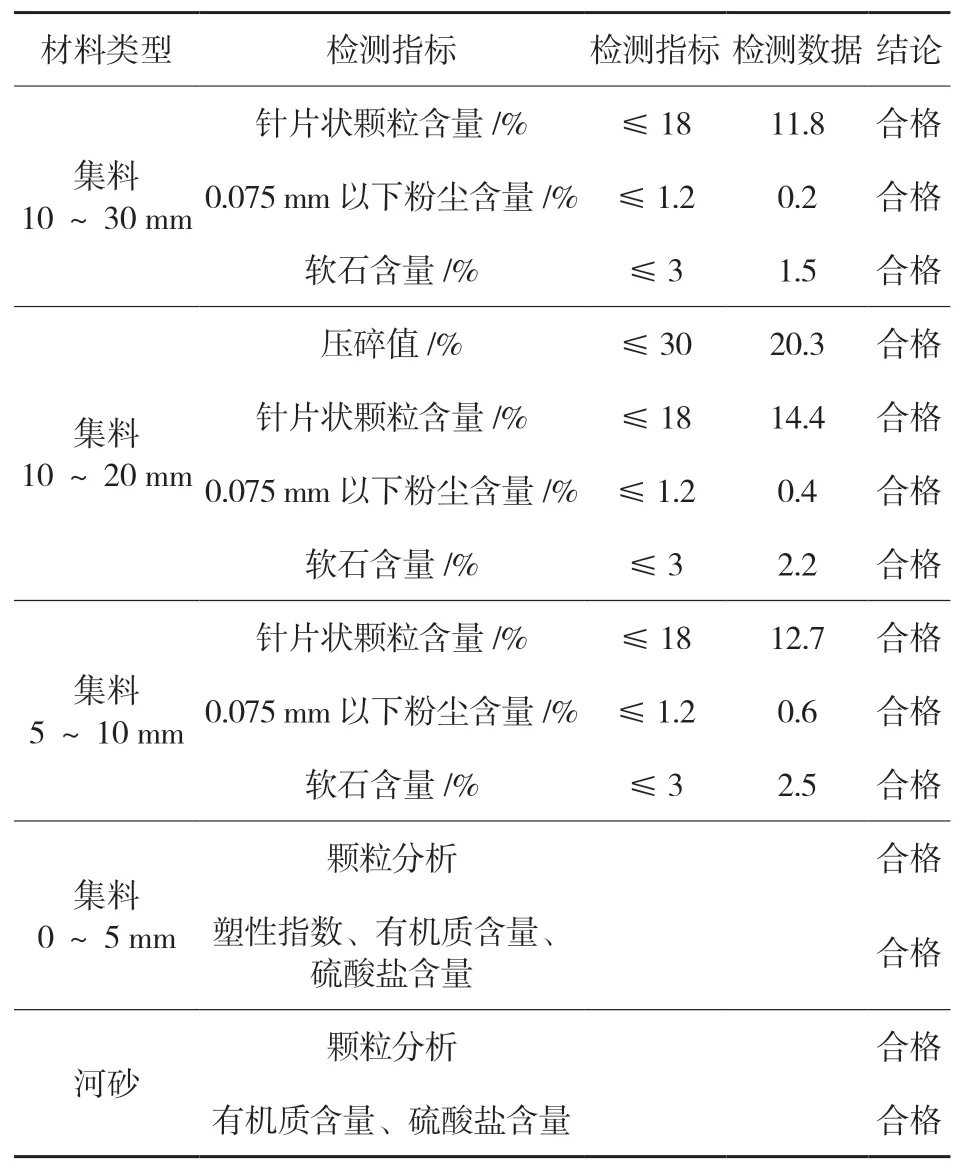

(1)水泥。选用P.S.A.32.5 矿渣硅酸盐水泥,检测指标见表1。(2)集料。各项技术指标均符合规范及设计要求,检测指标见表2。(3)水。采用场地地下水,水质检验符合要求;养护用水采用沿线河流灌溉用水,检测符合要求,且水源充足,满足养护用水需求。

表2 集料检测指标

2.2.2 配合比设计

水泥稳定碎石所用级配严格控制2.36 mm、4.75 mm 和19 mm 等关键筛孔通过率,其中4.75 mm筛孔的通过率接近级配范围中值,级配见表3。经试验室进行配合比设计确定集料配比为10 ~30 mm ∶10~20 mm∶5~10 mm∶0~5 mm∶河砂=18∶34∶27 ∶10 ∶11。基层水泥剂量控制为4.5%。

表3 宽幅大厚度水泥稳定碎石级配控制范围

2.2.3 生产配合比设计

经拌合设备试拌修正、水泥稳定碎石容许延迟时间确定、原材等指标,最终确定生产配合比,并根据原材的变化适时调整。

3 大厚度水泥稳定碎石基层施工方案

3.1 施工方案的比选

采用五种施工方案做试验段。经对试验数据、工艺参数进行整理比选优化,最终确定方案五作为现场施工方案,见表4。

表4 方案类型

3.2 主要机械设备的选择

根据大厚度水泥稳定碎石基层施工指导意见,主要机械设备见表5,并确定方案五设备组合见表6。

表5 现场主要机械设备

3.3 摊铺压实过程控制要点

3.3.1 模板支立要点

由于大厚度摊铺时使用的大吨位振动压力机,激振力最大可达70 t 以上。在进行边部碾压时,会产生较大的侧向力,易导致模具变形甚至上下跳动。因此,建议采用刚度大变形小的刚模,并进行充分固定[3]。模板支立见图1。

图1 模板支立

为确保碾压边部时,模板不受损坏,模板高度比设计高程降低2 cm。首先直接在下承层上按设计宽度撒出边线,根据边线摆设加工好的模板,模板加固采用1 m 长的钢管和螺杆顶托,一边通过钢管前面直接顶在钢模上的支撑点上,另一边固定在中线位置的固定桩上,然后根据距离进行调试螺杆,保证模板即固定牢靠又保证顺直,为保证模板下端的侧压力,在钢模外侧下承层上打入钢钎进行支撑。

3.3.2 高程控制要点

宽幅大厚度水泥稳定碎石施工宜采用挂设钢丝绳控制高程和平整度方法:(1)在下承层上每隔10 m 放出中桩和边桩。(2)打基准钢钎。在单幅路段两侧(中线及边线侧)摊铺边缘外50 cm 处打入钢钎,钢钎上有可以上下调整的横向支撑杆(双层连续施工时需设置双层支撑杆),在钢钎横向支撑杆上绑扎直径 0.3 mm 钢丝,钢丝高度通过设计标高和松铺系数等数据确定,通过水准仪按计算好的数据测完并固定好[4]。(3)架设的基准钢丝通过两端的拉力锁将钢丝拉紧,一般情况下按大于1 kN 的拉力将钢丝拉紧。

3.3.3 宽幅大厚度水泥稳定碎石基层摊铺过程控制要点

(1)需到场一定数量运料车时方能进行摊铺作业,料车数量≮4 辆,且运料车后退时不可顶撞摊铺机,运料车在摊铺机前一定距离即停车并挂空挡,由摊铺机推动运料车向前行进。(2)根据压实厚度及松铺厚度合理选择垫木厚度,保证摊铺机起步平顺且初始摊铺段具有较好的平整度。(3)摊铺机刮料板和螺旋布料器运转需平顺,严禁急停急起或速度过快造成大料抛扬;摊铺过程中碎石检测实际摊铺厚度,并实时调整自动调平仪。(4)在摊铺现场配3 ~4 人,随时处理摊铺后料的局部问题,同时现场和后场需要配备足够的试验人员,随时检查现场含水量的变化情况,以及摊铺后取料进行筛分和配合比级配对比,并时刻与拌合站和试验室联系。(5)摊铺机需采取增设反向叶片半叶片及橡胶挡板等抗离析措施[5]。大厚度水泥稳定碎石施工时,松铺厚度较大,大粒径石料极易滑落至底部,造成底部烂根[6]。(6)摊铺结构厚度为24 cm 类型采用长城SP120-2 摊铺机并机摊铺,两台摊铺机搭接宽度为20 ~30 cm, 摊铺结构厚度为30 cm 类型采用大功率摊铺机全宽摊铺。进行上层连铺时,下层施工段落不宜过长,控制在40 ~60 m,确保摊铺碾压控制水泥在初凝时间内完成[7]。

3.3.4 碾压控制要点

(1)单钢轮压路机在摊铺机后按照紧跟慢压的原则开展碾压作业,单钢轮压路机采用全断面形式进行碾压施工,而不是一台摊铺机后跟一台压路机。(2)碾压施工时应按照初压、复压、终压三段落进行设置,各段落长度设置应合理。初压时采用单钢轮压路机按照前静后振的形式碾压1 遍,复压采用单钢轮强振3 ~4 遍,轮胎压路机交错碾压,终压采用双钢轮压路机收光1 ~2 遍。(3)压路机碾压施工时应先起步再开振、先停振再停机。(4)当环境温度过高或风力过大等原因造成水泥稳定碎石基层表面失水过快时,可采用轮胎压路机揉搓喷洒补水[8]。(5)水泥稳定碎石基层侧部支撑模板应具有足够强度,碾压施工时不变形、不跑模。(6)边部碾压时可采用小型压路机进行补强。

4 不同路面结构组合施工效果评价

4.1 压实度分布规律

由图2 可以看出:(1)四种厚度方案下均能保证单层压实度达到规定要求,采用剥离灌砂法测量下半层压实度可以较好确保压实质量。(2)路面横向范围内压实度差值在0.2%~0.8%之间,碾压过程中应加强质量控制,不得过压或漏压。(3)随着单层厚度的不断增加,单层上下半层压实度差值不断增大。

图2 压实度分布规律

4.2 芯样强度分布规律

由图3 可以看出:(1)四种厚度方案下芯样强度均能达到规定要求。(2)单层基层上下半层芯样强度存在一定差异,上半层因碾压效果较好,最终形成的芯样强度大于下半层。

图3 芯样强度分布规律

5 结语

当路面设计进行结构计算时,水泥稳定基层层间假设完全连续,即3 层18 cm 水泥稳定碎石可看作一层,宽幅大厚度水泥稳定碎石基层的施工可减少层数,解决了以往出现的层间结合、养生等问题。宽幅大厚度水泥稳定碎石基层与普通水泥碎石基层相比,经测算,采用宽幅大厚度水泥稳定碎石双层连铺施工宽12.75 m、厚54 cm 的水泥稳定碎石基层相较传统三层分铺施工在道路全寿命周期内每公里可节约资金约41 万元。