印制电路板钻孔中鼓孔问题研究

2022-08-03江庭富秦伟鹏

江庭富 李 磊 陈 曦 秦伟鹏

(深圳市金洲精工科技股份有限公司,广东 深圳 518100)

0 前言

随着电子产品的多样化、复杂化,印制电路板线路的设计密度和传输频率也随之攀升,对高质量、高集成的印制电路板(PCB)机械钻孔面临着巨大的挑战[1]。印制电路板作为电子元器件的载体,每道工序品质都需要严格把控,而机械钻孔在PCB生产过程中起到连接各层线路的作用,钻孔品质尤为重要,例如:孔壁粗糙度、钉头、孔口毛刺、孔位精度、钻污与分层等品质项目,一旦出问题会严重影响各层电路的相互连接[2][3],对线路信号传输产生不利影响。

PCB由铜箔、玻璃纤维、树脂和填充料组成,例如FR-4覆铜板由环氧树脂作为黏合剂,以电子级玻璃纤维布作为增强材料,两边覆上铜箔并压合在一起。覆铜板抗剥强度主要取决于黏合剂的性能[4]。当环氧树脂与铜箔粘合力差时,钻削过程中由于钻头冲击力容易出现孔口处树脂基材与铜箔分离、孔口周围严重凸起的鼓孔问题(也有称爆孔)。在钻孔过程中,钻头要分别钻削金属、玻璃纤维及树脂等非金属,然而每一种材料的物理、化学性能差异很大,因此整个钻削加工过程是十分复杂的[5]。钻头在切削PCB过程中钻削温度高时,树脂软化并粘附到切削刃上,导致切削和排屑困难则刀具磨损加剧[6],当钻削温度过高、钻头磨损过大、排屑不顺畅就会出现切削挤压、侧刃与孔壁摩擦大等问题。本文采用金洲UC型钻头及金洲设计专利产品USF双刃单槽钻头作改善实验,并从加工工艺、钻孔参数、基板平整度、PCB盖垫板等不同角度探讨鼓孔问题,从而找出产生鼓孔问题的主要因素和解决途径。

1 鼓孔的形成原因分析

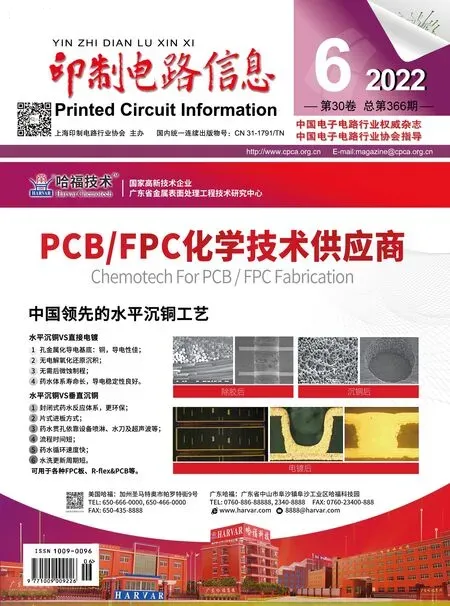

鼓孔问题影响因子众多,本文从设备、材料、钻头、钻孔参数、钻板操作等方面列出一些关联因素,并对可能产生鼓孔因素进行理论分析。如表1所示,是可能产生鼓孔的关联因素,综合理论和实际测试验证得出钻头头型、钻头槽型、加工参数、加工方式、板件平整度、垫板硬度是影响鼓孔的关键因素。

表1 鼓孔因素分析表

2 不同钻头类型对鼓孔的影响

2.1 不同钻头类型对鼓孔的影响

在加工厚铜板时出现鼓孔问题,采用ST型和UC型钻头进行对比实验,具体加工条件如表2所示,实验结果如图1所示。

表2 试验条件表

图1是ST型和UC型钻头对比效果图,加工厚铜板时,ST型钻头出现鼓孔现象。在相同条件下,使用UC型钻头对比实验,UC型钻头因侧刃与孔壁接触面积小、摩擦小未出现鼓孔现象。两种钻头特点如图2所示。

图1 ST型、UC型钻头对比

图2 UC&ST钻头特点对比图

参照两种头型钻头的设计特点,我们在选择钻头类型时,应根据钻孔品质的管控要求评估,在加工难度高及品质管控严的板材,建议优先选用UC型钻头。

2.2 不同钻头槽型对鼓孔的影响

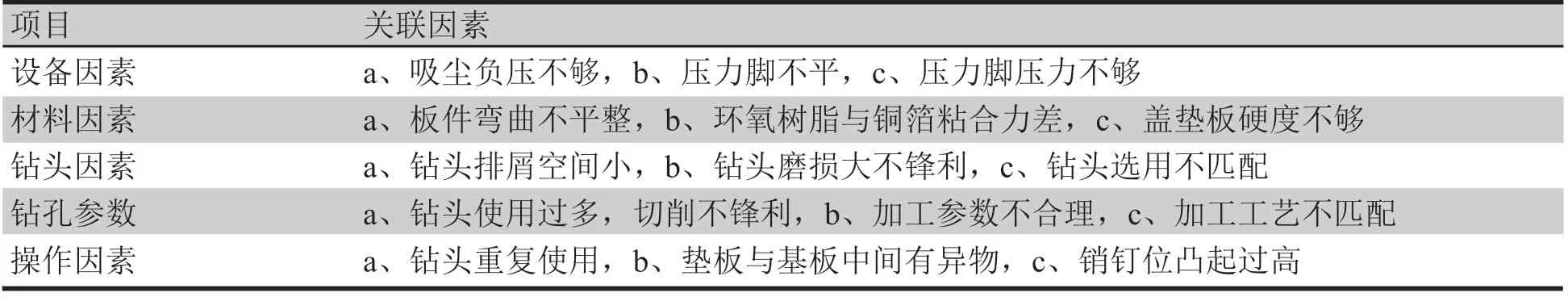

某单一料号板件出现爆孔问题时,使用双刃双槽钻头,我们采用双刃单槽与双刃双槽钻头对比试验,具体加工条件如表3所示,实验结果如图3所示。

表3 试验条件表

从图3可看到:在使用0.5 mm钻头加工单一料号覆铜板时,双刃双槽钻头出现鼓孔现象。然而改用双刃单槽钻头测试,则没有钻孔现象,这是由于双刃单槽钻头得益其更宽的排屑槽,排尘效果好,减小粉屑对孔口挤压、降低钻削温度,鼓孔得到有效改善,两种钻头设计特点如图4所示。

图3 双刃双槽对比双刃单槽对比

图4所示的金洲双刃单槽钻头,其设计特点有:刚性强、排尘性能优异,能够在保证孔壁品质的基础上大幅度提高孔位精度。双刃单槽钻头优秀的排尘性能,可降低粉屑与孔壁的摩擦,减小粉屑对孔口的挤压,从而抑制鼓孔。

图4 双刃双槽和双刃单槽槽型对比图

3 加工参数对鼓孔的影响

在加工单一料号板件时出现鼓孔问题,采用优化加工参数作对比实验,具体加工条件如表4所示,实验结果如图5所示:

表4 试验条件表

图5是不同参数得出的刀面磨损及爆孔对比效果图,从实验结果得出,转速从105 krpm降低至68 krpm,落速从2.6 m/min降低至2.0 m/min,通过优化参数降低线速度减小刀面磨损,降低切削阻力和钻孔温度,鼓孔现象得到改善。

图5 不同转速刀面磨损及鼓孔对比效果图

刀面磨损过大是影响鼓孔因素之一,在探讨加工参数时,我们主要分析加工参数对刀面磨孔品质管控也带来一些难题。在使用Φ4.6 mm钻头加工4.1 mm厚板时出现鼓孔问题,采用反面预损的影响,刀面磨损过大切削时容易出现推挤和拉扯、切削阻力大、钻温升高,从而产生鼓孔现象。其中加工参数中的线速度(Cutting Speed)对刀面磨损影响较大,在切削的过程中,主切削刃上各部位的线速度是不一样的,磨损也不一样。而线速度和主轴转速是成正比,切削速度设定是否恰当,可从钻头的磨损情况来判断,然后适当地调整主轴转速。

(1)如果钻尖横刃附近磨损太快,则表明切削速度太慢,则可提高转速。

(2)如果主切削刃靠近外径处磨损太快,则表明切削速度太快,则须降低转速。

(3)钻尖中心和钻尖切削刃在切削过程中磨损相当时,表明切削速度是理想状态。

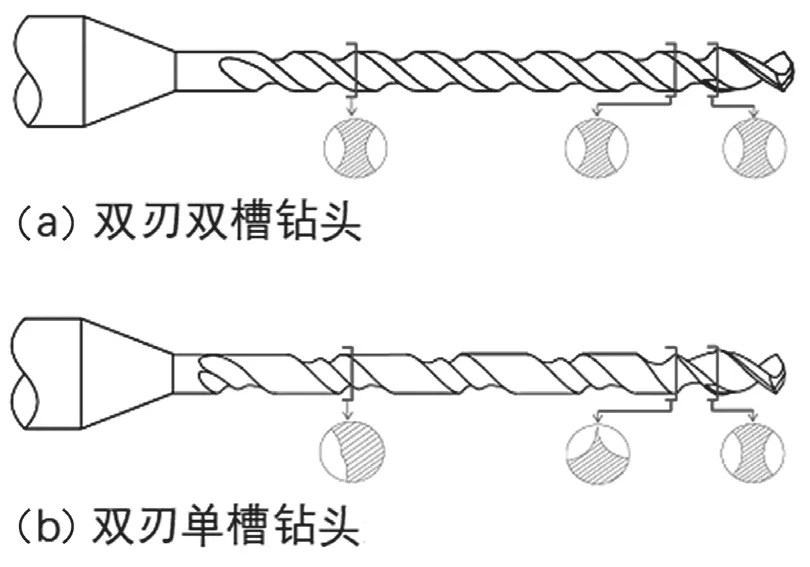

4 加工工艺对鼓孔影响

目前厚背板在行业内比较常见,在加工厚背板时,由于切削铜箔较厚,切削阻力较大,对钻钻加正面贯穿钻方式作改善测试,测试结果见图6,具体加工试验条件见表5所示。

表5 试验条件表

图6 不同加工方式对比效果图

图6是不同类型钻头及不同加工方式对比效果图,从此次实验结果得出,不加预钻的方式下有严重的鼓孔现象。然后改用增加反面预钻方式对比测试,先使用Φ3.65 mm钻头反面预钻1.65 mm深度,再使用Φ4.6 mm钻头正面对接贯穿钻孔。通过增加反面预钻可降低钻孔切削阻力,鼓孔现象有明显改善。

5 板件平整度对鼓孔的影响

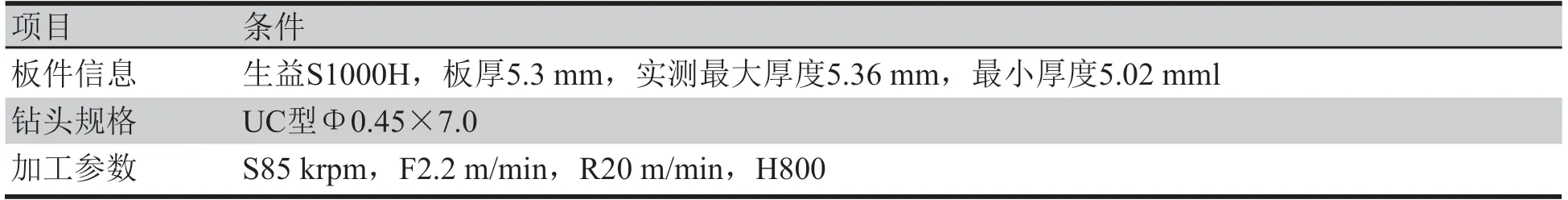

多层板在压合过程中有可能出现板面局部不平整的现象,例如5.0 mm厚的覆铜板最大厚度误差达到0.5 mm,在加工过程中,底面不平整的位置与垫板接触位置处于悬空状态,从而产生鼓孔。在实际验证中,我们选择一块不同区域厚度差值大的覆铜板测试,对比不同厚度区域的孔口品质,具体试验条件如表6所示,实验结果如图7所示。

表6 试验条件表

图7 不同区域孔口品质效果图

此次选用不同区域厚度差值大的覆铜板测试,从图7结果可以看出:板件较薄区域(厚度5.02 mm)钻孔时与垫板接触面处于悬空状态导致鼓孔现象,板件较厚区域(5.36 mm)加工时能贴住垫板、在垫板支撑下未出现鼓孔。

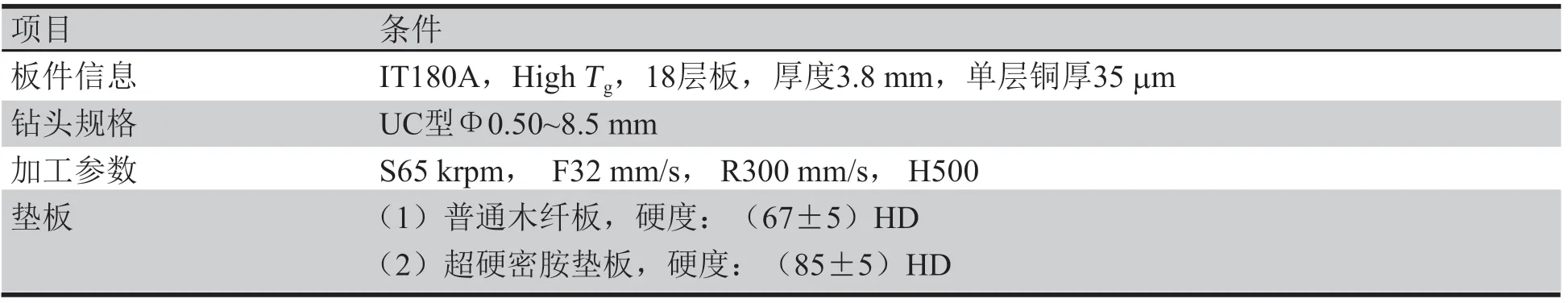

6 不同硬度垫板对鼓孔的影响

垫板在钻孔过程中起到抑制毛刺及鼓孔等作用,硬度、翘曲度、厚度公差、表面质量是衡量垫板的关键指标。加工难度较高及品质管控高的板时,应选用硬度高、平整度较好的垫板来辅助,以提升孔口品质。生产中高多层高Tg(玻璃钻孔温度)材料时出现鼓孔问题,我们采用两种不同硬度的垫板做对比实验,试验条件见表7所示。

表7 试验条件表

图8是两种不同硬度垫板孔口品质效果对比,在加工高多层高Tg材料时,使用普通木纤板垫板出现严重的麻花孔鼓孔现象,使用超硬密胺垫板测试则无鼓孔。究其因,超硬密胺垫板硬度更高、平整度更好,可以有效抑制鼓孔问题产生。在加工难度较高及品质要求高的板材时,建议选择硬度高、平整度更好的垫板。

图8 不同垫板孔口品质对比效果

7 结语

本文从钻孔方式、钻头类型、钻孔参数、盖垫板四个角度对钻孔过程中出现的鼓孔现象进行试验,对影响鼓孔问题的关键因素进行分析和研究,并提找到一些有效的预防和解决鼓孔问题的方法。

(1)在钻头类型选用上,本文采用金洲UC型钻头及金洲设计专利产品USF双刃单槽钻头作改善实验,UC型钻头侧刃与孔壁接触面积小、双刃单槽钻头排屑性能优秀,在加工一些难加工板材出现鼓孔时有很好的改善效果。

(2)在加工方法上,通过对钻孔参数优化降低线速度、增加预钻加工工艺来减小切削阻力等方法,能较好地解决鼓孔问题。

(3)在加工难度较高及品质要求高的板材时,建议选择硬度高、平整度更好的密胺垫板,可以有效抑制鼓孔问题产生。