基于Ti-Si-Fe 合金与B 粉的TiB2 熔盐法合成制备研究

2022-08-03程登峰张锦化王景然柯昌明

程登峰 ,张锦化,王景然,柯昌明*

(1.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081;2.九江金鹭硬质合金有限公司,江西 九江 332000)

0 引言

高钛型高炉渣是我国特有的钒钛磁铁矿高炉冶炼工艺过程形成的高炉渣,是典型的大宗工业废渣。由于高钛型高炉渣中含有20%~26%的TiO2,也是一种重要的钛资源。几十年来围绕高钛型高炉渣中钛资源的利用,开展了大量的研究工作,但由于提钛工艺成本过高、提钛后的尾渣无法利用造成环境二次污染等问题未能解决,严重制约了高钛型高炉渣的资源化综合利用。目前已积存的高钛型高炉渣近亿吨,而且还在以每年新增300~400 余万t 的速度递增。大量的炉渣积存在地表,占用大量土地,给长江上游金沙江流域的环境保护带来极大压力。同时,炉渣中大量钛资源无法利用,也造成了钛资源的极大浪费[1-3]。

自2005 年起,武汉科技大学组织科研人员开展科技攻关,与攀钢集团公司等单位合作,开发了高钛型高炉渣制备Ti-Si-Fe 合金、提钛尾渣高附加值利用技术方案,实现了高钛型高炉渣的整体、无二次污染的规模化消纳及高附加值资源化综合利用[4-10]。制取的钛硅铁合金主要由Ti5Si3、TiSi2、TiSi 和Ti-FeSi2组成,钛硅铁合金除可作为钢铁生产过程中的合金化元素使用外,在高性能陶瓷材料领域也有很好的延伸开发及高附加值利用空间[9,11-12]。

二硼化钛(TiB2)具有高熔点、高硬度、优异的耐磨性、抗腐蚀性、导电性等[13-15]特性,广泛用于陶瓷盔甲[16-17]、耐磨涂层[18-19]、电极[20]、切削工具[21-23]以及合金的强化[24-26]等领域。有关TiB2的合成制备方法中,采用钛粉和B 粉[27-29]或它们的氧化物作为原料较为常见,它们都是高纯度但同时也是高价格的原料。目前,未见到从工业含Ti 废弃物资源再利用的角度来生产TiB2的报道,也未见到以TiSiFe 合金为原料制备含钛化合物如碳化钛、氧化钛、硼化钛等的报道,但这类研究对资源再利用、环境保护具有迫切、贴合实际的应用价值,因此很重要也很有必要。虽然TiSiFe 合金粉体中含有Si、Fe 等元素,但可以用来制备TiB2–SiC 基陶瓷[30]/金属陶瓷[31],或进一步提纯后作为TiB2基陶瓷的原料。笔者以从高钛型高炉渣中提取的钛硅铁合金和硼粉为原料,开展了TiB2粉体的熔盐法合成制备,研究了反应温度、保温时间、熔盐含量对反应进程的影响,探讨了以Ti-Si-Fe 合金为原料制备TiB2陶瓷粉体的可行性。

1 试验方法

1.1 原材料及样品制备

以从高钛型高炉渣中提取的Ti-Si-Fe 合金粉(74 μm,攀钢提供块状合金后实验室破碎)和无定形硼粉(94.0%,<5 μm,阿拉丁)为原料,以分析纯NaCl、KCl(摩尔比1∶1)混合组成的复合熔盐作为反应介质。

Ti-Si-Fe 合金粉化学成分见表1,主要含有Ti、Si、Fe 以及少量Al。XRD 物相(图1)分析表明其主要物相组成为Ti5Si3、TiSi2、TiSi 和TiFeSi2。

表1 Ti-Si-Fe 合金粉的化学成分Table 1 Chemical compositions of Ti-Si-Fe alloy powder%

图1 Ti-Si-Fe 合金的XRD 谱Fig.1 The XRD pattern of Ti-Si-Fe alloy

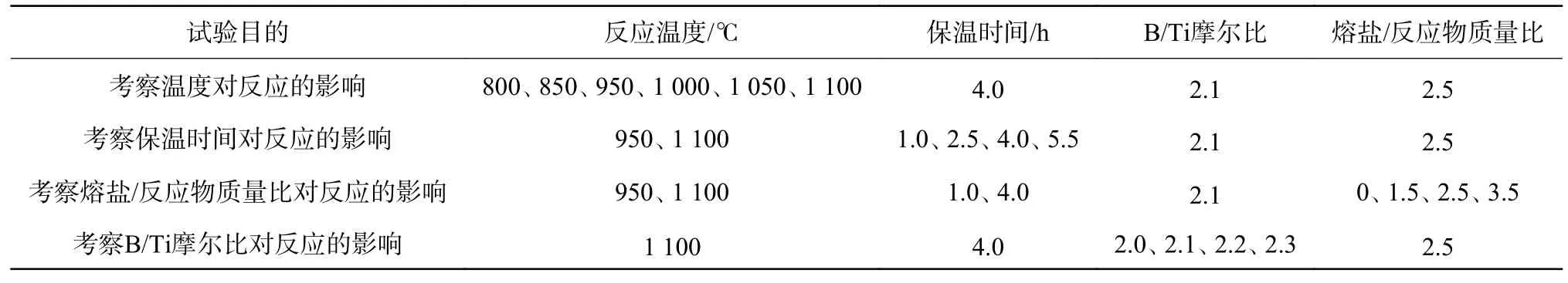

将Ti-Si-Fe 合金粉和B 粉、一定量的熔盐在玛瑙研钵中充分混合均匀。混合物置于石墨坩埚中,在氧化铝管式炉中于流动的高纯氩气气氛及设定温度下进行热处理。将反应产物用热的去离子水反复洗涤并真空抽滤至不含Cl-,然后在95 ℃干燥20 h。以保温时间4 h、熔盐/反应物的质量比为2.5、B/Ti摩尔比为2.1 这三个参数值为基准,通过改变其中某一个参数来探讨反应温度和这个因素对反应进程的影响,具体试验参数见表2。

表2 试验参数Table 2 Experimental parameters

1.2 试样表征

采用X-射线衍射仪(X’Pert Pro,Philips,荷兰)对合金及产物粉体进行物相分析,Cu Kα 射线,Ni滤波,λ=0.154 18 nm。采用扫描电子显微镜(JSM-6610,JEOL,日本)对粉体形貌进行观察。

2 结果与讨论

2.1 反应温度的影响

图2 列出了熔盐与反应物质量比为2.5,B/Ti摩尔比为2.1,经800~1 100 ℃反应4 h 后产物及Ti-Si-Fe 合金的XRD 图谱。热处理温度为800 ℃时,产物粉体的XRD 图谱与Ti-Si-Fe 合金粉无明显差异(B 为非晶态,未出现衍射峰),主要物相为Ti5Si3(PDF29-1362)、TiSi(PDF17-424)、TiSi2(PDF35-785)和少量TiFeSi2(PDF75-2180),表明该温度下合金与硼粉尚未发生反应。

图2 Ti-Si-Fe 合金与B 在不同温度下反应4 h 后产物的XRD 谱Fig.2 XRD patterns of samples prepared by Ti-Si-Fe alloy reacting with B at different firing temperature for 4 h

温度升至850 ℃时,可在2θ=27.5°、34.2°处看到微弱的TiB2(PDF7-275)的特征衍射峰,表明在该温度下,有少量TiB2生成。同时Ti5Si3衍射峰强度明显减弱而其他合金相几乎没有变化,这说明800~850 ℃温度区间主要是Ti5Si3相与B 反应。当温度升至950 ℃时,产物中TiB2含量显著上升,合金相Ti5Si3消失,TiSi、TiSi2和TiFeSi2的特征峰强度都有所降低,与此同时衍射图谱中出现了Si(PDF75-590)、FeSi2(PDF35-822)的特征衍射峰,表明合金中的含钛物相与B 发生反应生成TiB2后,释放出了Si 及FeSi2。温度继续升高至1 000 ℃以上时,合金相TiSi、TiFeSi2和TiSi2分别在1 000、1 050 ℃和1 100 ℃依次消失,至1 100 ℃时合金相反应完全,反应产物的物相组成为TiB2、Si 和FeSi2。

结果表明:Ti-Si-Fe 合金中各物相与B 的反应顺序依次为:Ti5Si3、TiSi、TiFeSi2、TiSi2。Ti-Si-Fe合金中各相与B 粉反应的自由能如下[32]:

因查不到TiFeSi2的热力学数据,式(4)的ΔG无法计算。由计算出来的结果可知,合金相与B 反应由易到难依次为:Ti5Si3、TiSi、TiSi2,与试验结果吻合。

2.2 保温时间的影响

图3 列出了熔盐与反应物质量比为2.5,B/Ti摩尔比为2.1,反应温度为950 ℃时不同保温时间后产物的XRD 谱。随保温时间从1.0 h 增加到4.0 h,产物中TiB2衍射峰强度增加,同时合金相Ti5Si3、TiSi 和TiSi2的衍射峰强度显著降低,这说明TiB2生成量明显增多,合金相的反应量增多。反应时间达到5.5 h,Ti5Si3相特征衍射峰消失,在衍射图谱中仍可以观察到TiSi、TiFeSi2、TiSi2的特征衍射峰。

图3 950 ℃保温不同时间下产物的XRD 谱Fig.3 XRD patterns of samples prepared at 950 ℃ for different dwell time

图4 列出了熔盐与反应物质量比为2.5、B/Ti摩尔比为2.1,1 100 ℃时保温不同时间后产物的XRD 图谱。在1 100 ℃反应1 h 时,衍射图谱中观察到合金相TiFeSi2的特征衍射峰。延长保温时间至2.5 h,衍射图谱中TiFeSi2的特征峰明显降低,保温4 h 时TiFeSi2的特征峰基本消失,说明在此条件下该物相反应完全。

图4 1 100 ℃保温不同时间下产物的XRD 谱Fig.4 XRD patterns of samples prepared at 1 100 ℃ for different dwell time

上述试验结果表明,延长保温时间可使Ti-Si-Fe 合金与B 反应进行得更彻底。

2.3 熔盐量的影响

在950 ℃保温1 h 的条件下(图5),不添加熔盐时有大量合金相TiSi2和TiSi 未反应,加入熔盐后反应产物中TiSi2和TiSi 含量显著降低,但熔盐/反应物质量比从1.5 增至3.5 时,熔盐对反应促进效果不明显。图6 为1 100 ℃反应4 h 时,不同熔盐含量下产物的XRD 衍射谱。从图6 可知,不添加熔盐时,反应产物中有较多的TiSi2、TiFeSi2存在,熔盐添加量为反应物的2.5 倍时,反应几乎能完全进行。这两个温度下的试验结果都说明熔盐能促进反应的进行。

图5 不同熔盐/反应物质量比下,950 ℃反应1 h 后产物的XRD 谱Fig.5 XRD patterns of samples prepared at 950 ℃ for 1 h with different mass ratios of salt to reactant

图6 不同熔盐/反应物质量比下,1 100 ℃反应4 h 后产物的XRD 谱Fig.6 XRD patterns of samples prepared at 1 100 ℃ for 4 h with different mass ratios of salt to reactant

不加入熔盐时,反应物分子靠固相扩散发生碰撞并反应。当熔盐存在时,反应物部分溶于熔盐中,在熔盐流体中做布朗运动,其速度为固相扩散时的数个数量级。这增加了单位时间内反应物分子的偶遇机率,因此反应速率增加。

2.4 B/Ti 原子摩尔比的影响

图7 为1 100 ℃保温4 h、熔盐/反应物质量比为2.5 时,不同B 添加量下产物的XRD 衍射谱。从图7 可知,B 按化学计量B/Ti 原子比为2.0 时,产物中有少量TiSi2未反应。这是因为按化学计量比来配比反应物时,反应物与产物达到化学平衡后就很难继续反应,过量的反应物可促使反应进一步进行。随B/Ti 原子比升高,未反应的TiSi2含量逐渐减少,当比值为2.3 时基本完全反应。

图7 不同B/Ti 原子比下,1 100 ℃反应4 h 后产物的XRD 谱Fig.7 XRD patterns of samples prepared at 1 100 ℃ for 4 h with different atomic ratios of B to Ti

2.5 反应产物的元素分布

图8 列出了熔盐/反应物比例2.5、1 100 ℃反应1 h 后产物中Si、Ti、Fe、Al、B 元素的分布情况。Ti 几乎存在于所有颗粒之中,B 与Ti 分布接近,对应产物TiB2。Al 分布较为均匀,但以何种物质存在还需进一步研究。含Fe 的颗粒同时含Si,这与产物FeSi2相对应。大多数颗粒含有Si,同时还有Ti和B,说明在这些颗粒中产物TiB2和Si 是伴生在一起的。此外,有些颗粒(图中右上角区域)有Ti、B 存在,但不含Si,说明这些颗粒就是产物TiB2。

图8 熔盐/反应物比例2.5,1 100 ℃反应1 h 产物粉末元素分布Fig.8 Sample element distribution firing at 1 100 ℃ for 1h with 2.5 of mass ration of salt to reactant

2.6 产物形貌

对熔盐/反应物比例2.5、1 100 ℃反应4 h 后的产物形貌进行观察,如图9 所示,产物粉体呈不规则的多棱角颗粒,与Ti-Si-Fe 合金粉的颗粒形态一致。多棱角状的产物粉体颗粒实质是由极为细小的纳米晶粒聚集而成(图9(c)、(d))。图8 中不含Si 的产物颗粒,其形貌如图9(e)所示,由片状颗粒聚集而成,在其他区域也找到了相同形貌的颗粒(图9 (f)),说明存在较多这种形貌的颗粒。

从图9 (c)和9(d)可知,产物颗粒表面呈龟裂状,有裂缝或微米级孔洞与颗粒内部相连,而Ti-Si-Fe合金颗粒的表面是平滑的完整面(图9 (a)),这充分说明在反应过程中有物质扩散到熔盐中,留下了空位。

图9 Ti-Si-Fe 合金与B 粉1 100 ℃保温4 h 后反应产物的SEM 显微形貌Fig.9 The SEM microtopography of sample prepared at 1 100 ℃ for 4 h

2.7 反应机理

由前面的分析可知,在大多数颗粒中产物TiB2和Si 是伴生关系,但也有颗粒只由TiB2组成,这说明TiB2的形成可能存在两种机制。高温下,熔盐呈液态并包裹住Ti-Si-Fe 合金颗粒,促进了合金元素向熔盐中扩散。由反应式(1)~(4)可知,主要是Ti元素与B 结合形成TiB2,Si 和Fe 只是被动地形成副产物,因此在反应过程中Ti 原子会持续不断地溶入熔盐中,在颗粒内部产生孔隙,大部分Si、Fe 不会进入熔盐中,只会待在原来的位置。Ti-Si-Fe 合金在NaCl-KCl 熔盐中与B 反应的过程大致为:反应温度高于熔盐熔点(657 ℃)时,熔盐变成液态,合金颗粒表面的Ti5Si3、TiSi2等合金相以及B 逐渐向熔盐中扩散溶解。B 原子直径小,在熔盐中的溶解度相对合金相占据显著优势。熔盐中的[B]在液相促进作用下快速扩散至合金颗粒表面,与合金颗粒表面的[Ti]原子结合形成TiB2。而Si 和Fe 少量溶入熔盐中并达到溶解平衡后,绝大部分都保持原有状态。大部分产物TiB2以Si、FeSi2作为形核表面形核并长大,少部分TiB2在熔盐中形核并长大。随着反应持续进行,合金中的[Ti]不断向熔盐中溶解,形成了裂缝和孔隙,[B]通过这些通道向颗粒内部扩散,与颗粒内部的合金相发生反应。Si、FeSi2作为骨架维持了Ti-Si-Fe 合金粉体颗粒原有的形态特征,TiB2包裹着骨架形成了表面呈龟裂状或有孔隙的产物颗粒。少量TiB2自然生长形成了由片状TiB2组成的产物颗粒。反应的过程示意见图10。

图10 Ti-Si-Fe 合金与B 粉在熔盐中反应的过程示意Fig.10 Schematic reaction process of Ti-Si-Fe alloy and B powder in molten salt

3 结论

1) 以Ti-Si-Fe 合金和B 为原料在氩气保护下、NaCl-KCl 熔盐中合成了TiB2粉体。850 ℃时开始有TiB2生成,1 100 ℃可反应完全,反应产物为TiB2、Si 和FeSi2。

2)升高反应温度、延长保温时间、增加B 添加量、添加熔盐都能促进反应进行。

3)产物颗粒有两种,一种颗粒表面呈龟裂状,有裂缝或微米级孔洞与颗粒内部相连,这种颗粒同时含有TiB2、Si 或FeSi2;另一种颗粒由片状TiB2组成。

4)合金中的含Ti 物相不断向熔盐中溶解,形成了裂缝和孔隙,溶解在熔盐中的[B]通过这些通道与颗粒内部的合金相进一步反应。而Si、FeSi2停留在原位,从而维持了Ti-Si-Fe 合金粉体颗粒原有的形态特征。

5)合金相与B 反应完全的先后顺序依次为:Ti5Si3、TiSi、TiFeSi2和TiSi2。