燃料智能化验室网络建设与运行

2022-08-02谢丽君

谢丽君

(国能江苏谏壁发电有限公司,江苏 镇江 212006)

0 引言

进入21世纪以来,以数字化和智能化的广泛应用为标志的新一次技术革命悄然改变着世界,电力工业也在迎接着这一浪潮的洗礼[1]。本文通过对国能江苏谏壁发电有限公司煤质化验室智能化网络建设与运行的系统分析和科学梳理,研究了电厂燃料智能化管理现状和优化措施。

1 网络系统

1.1 网络系统硬件部分

硬件主要包括仪器设备、存取样系统、门禁和监控系统。其中,仪器设备包括天平、温湿度计、干燥箱、马弗炉、全水分仪、工业分析仪、热量计、测硫仪、元素分析仪等;存取样系统主要包括样品输送管道、样品输送终端、取样扫码系统、存查样柜等;门禁系统包括指纹管理、门禁卡管理等;监控系统主要指视频系统。

1.2 网络系统软件部分

软件主要包括样品管理、设备管理、原始记录和报告管理、系统管理等。其中,样品管理主要包括样品接收、扫码、样品流转、样品入库等;设备管理包括设备台账、设备档案、设备使用维护管理、故障及维修、设备溯源及确认等;原始记录和报告管理主要包括记录生成、自动上传、二级审核及批准等;系统管理包括门禁系统、视频监控、数据管理、权限管理、报警管理、系统安全管理等。

天平数据采用数据线与化验网络建立连接,化验仪器数据通过仪器的上位机与化验网络建立连接,采集称量以及化验的原始数据,上传至数据库进行数据处理,系统自动生成原始记录和报告,进行审批上传。化验网络系统如图1所示。

图1 化验网络系统示意图

2 数据流程

2.1 天平称量

填写基本信息→天平数据上传→自动计算→自动判断超差→数据汇总上传→数据查询。

各分析仪器在实验过程中都会实时上传自身状态和当前的实验环节等信息,控制室对所有仪器的关键数据都能够实时监控,一目了然。

2.2 工业分析

具体包括设备测水和测灰状态、设备测挥发分状态、恒温炉目标温度、恒温炉当前温度、恒温炉升温速度、恒温炉当前转孔位置、恒温炉当前天平读数、高温炉目标温度、高温炉当前温度、高温炉升温速度、高温炉当前转孔位置、高温炉当前天平读数、当前试验进行到哪一步骤、试验已进行了多长时间。

2.3 热量计

具体包括设备运行状态、外筒水温度、内筒水温度、氧气压力、环境温度、环境湿度、当前试验步骤、试验已进行时间等。

2.4 测硫仪、水分仪、元素分析仪

具体包括设备运行状态、目标温度、当前温度、升温速度、环境温度、环境湿度、当前试验步骤、试验已进行时间等。

2.5 数据上传

管控系统化验员用户名登录→选择化验码,点击一键上传→原始数据确认→计算生成原始记录→审核提交→形成化验报告→报告审核→报告批准→报告发送→上传至燃料MIS系统。

2.6 原始记录

当试验完毕时,程序可以根据检测时间,查询出指定时间区间内所有的试验结果,并生成原始记录。原始记录形成后,系统将产生唯一的编号,用于识别原始记录单的唯一性。

原始记录信息主要包括:使用标准方法、仪器设备、环境条件、器皿编号、称样质量、灼烧后质量、检查性干燥和灼烧后质量是否满足要求、重复性限、与标准偏离、异常情况、计算公式、数据修约、结果位数保留、计量单位、化验员、审核人等。

实验室应有适合自身具体情况并符合现行质量管理的记录制度。实验室质量记录的编制、填写、更改、识别、收集、存档、维护和清理等应当按照适当的规范进行。

所有原始记录均应当时予以记录。对电子存储的记录也应采取有效措施,避免原始信息或数据的丢失或改动。

2.7 报告

系统应自动形成报告,报告中的相关数据可从系统中获取,页内未化验的项目用斜杠符号“/”代替化验的值。报告信息主要包括:使用标准方法、仪器设备、环境条件、检测结果、结果位数保留、计量单位、化验员、审核人等。报告形成后,系统将产生唯一的报告编号,用于识别报告单的唯一性。报告以文件的方式进行保存,或将其保存在数据库中。

报表审核流程:对报表进行审核,当审核人员通过后,签发人才有权限看到相关报表。当签发人确认发布报表后,相关权限的人员方能查询到报表。

3 样品传输与流转

燃料经过采制过程形成的样品有总样、全水分样品、存查煤样、一般分析试验煤样等。全自动制样机制备的样品通过气动输送送达化验室取样终端,样品有全水分样品、一般分析试验煤样。化验室人员通过权限设置取出待检样品,进行扫码/转码,打印化验编码。样品进行空气干燥状态处理,摇瓶混匀,开始检测。

根据检测进程,样品又分为待检样品、在检样品、已检样品。待检样品通过扫码后进行各个项目的检测。在检样品应按规定摆放,在实验室内部进行传递。

检测进度包括:样品已接收—扫码检测—已检测项目及相应检测结果—检测结束,设置检测权限,随时可以查询样品检测进度。

4 存查样柜

4.1 存查样柜流程

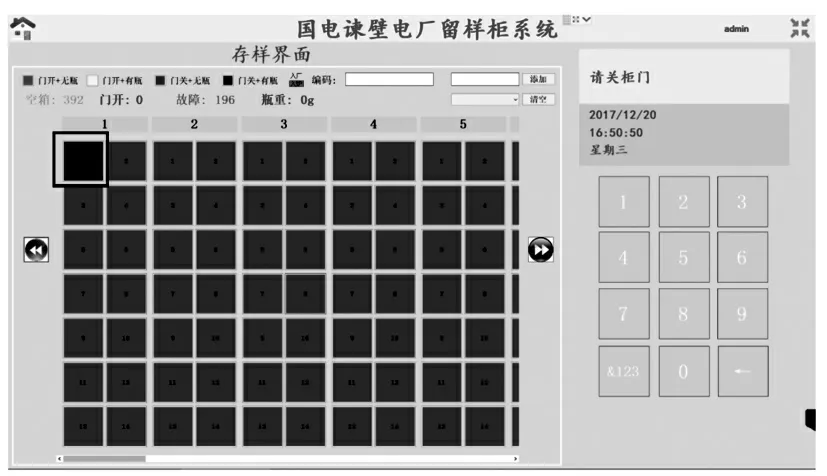

通过指纹锁进行登录→进入触摸屏→选择存样界面(或取样界面)→输入需要存储的样品号码→自动开锁→关闭上锁。存查样柜操作界面通过指纹识别系统进入,确保进入系统的唯一性。正常情况下存查样柜无样为绿色,开门显示为黄色,存入样品后为蓝色,通过不同的颜色,及时起到提醒作用。存查样柜界面图如图2所示。

图2 存查样柜界面图

4.2 存查样柜运行分析

4.2.1 完善存样信息

存查样柜投运后,通过指纹识别系统,即能采集存储人与存储物的信息,自动记录所存样品所有信息,完善存样信息(包含样品编号、样品质量、存取日期、存样位置、存取人员信息等),便于溯源。

4.2.2 调取样品方便迅速

工作人员只需进入操作界面,在对应的操作提示框内输入所需调取的样瓶编码,即可取出,缩短了取样时间,提高了工作效率。

4.2.3 规范药品、标准物质保管

存查样柜投运后,所有药品及标准物质均采用分类管理,分隔摆放,对存、取、调用药品及标准物质信息均能自动生成,规范了药品及标准物质的管理。

4.2.4 设置弃样报警,及时弃样

留样到期后,系统主动提示弃样,通过“弃样”筛选,按“一键弃样”,则所有到期样柜门自动打开,完成弃样,改变了原先靠工人统计的原始方式。原先需每天进行弃样,通过查验人工记录台账,找出所需的弃样瓶进行弃样;现在每周只需30 min即可完成弃样,优化了人力资源配置,减轻了劳动强度。

5 质量管理

5.1 质量控制及统计

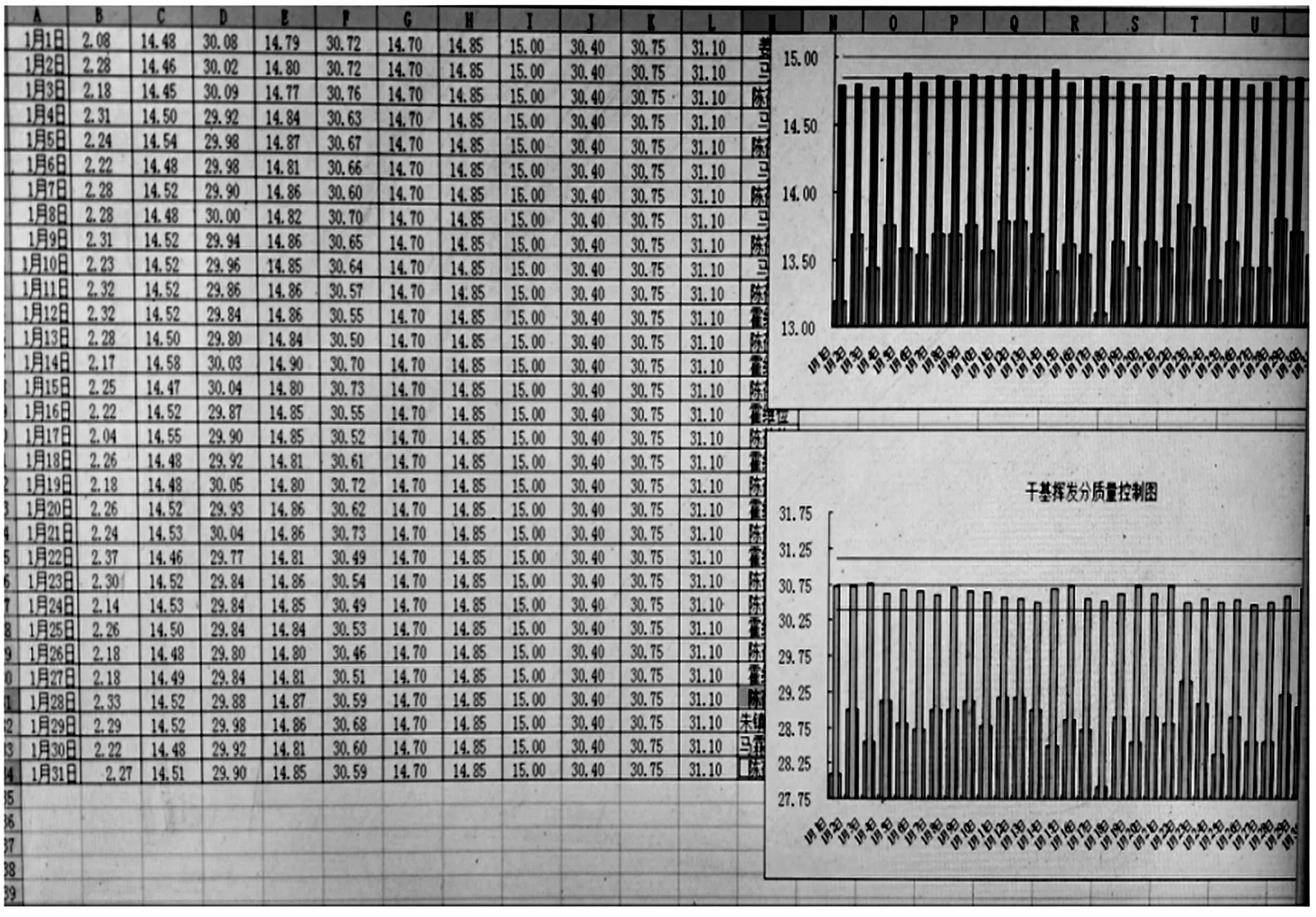

(1)质量控制方法包括重复测定、有证标准物质测定、实验室间比对和能力验证、存查样再检测等,支持分类管理。所有检测项目定期使用标准物质进行质量控制或标定,并对标定有效性进行核验。对所有标准物质质量控制结果进行统计分析,当结果超过重复性限要求时,系统报警,提醒追加检测并绘制质量控制图,如图3所示。

图3 质量控制图

(2)有证标准物质质量控制模块实现标样检测结果与标样数据库中相应标物数据对比,若检测结果在不确定度范围内,设备运行正常,可对样品进行检测;若检测结果不在不确定度范围内,系统将出现提示。存查样再检测:进入存查样再检测模块,实现煤样再检测结果与原检测结果对比。

5.2 仪器设备管理

仪器设备管理包括设备信息管理、验收管理、设备状态管理(可用、准用、停用、报废、维修、唯一性标志等)、设备检定/校准管理(计划表、溯源结果确认表)、状态预警提示、设备使用维护记录、故障及维修记录等。

标准物质管理同仪器设备,包括台账、档案、库存管理(入库、领用、损耗等)、定期核查记录。

标样台账信息:标样名称、生产厂家、标样数量、使用项目、储存地点、定值日期、标准值及不确定度范围。标样数量及时在系统中录入,系统具有预警提示(重新定值日期、数量)功能。

消耗品管理包括消耗品验收管理、库存管理(入库、领用、损耗等)、消耗品分类管理、库存位置管理、预警提示(有效期、数量等)。

6 系统管理

6.1 门禁系统

网络化门禁指基于TCP/IP协议进行数据传输的门禁系统,控制中心服务器与前端控制器都采用网络化结构,管理系统中各服务器都采用网络化结构,管理系统中各服务器和工作站之间都通过网络进行数据传输。化验室实行指纹管理、门禁卡进出制度。

6.2 监控系统

化验室全方位覆盖视频监控及回放功能,通过抽查回放功能能够及时发现生产过程中人员操作或设备存在的问题,及时进行整改,确保管控中心各项工作按制度进行。

7 结语

燃料智能化验室的网络建设,实现了煤质化验全过程无人为干预及质量管理流程的信息化、自动化,通过网络进行任务登记、任务分配、分析数据采集、化验数据自动计算、自动判定、自动修约,化验人员和管理人员可在线审核数据,对数据进行处理、统计和查询,生成原始化验记录和化验报告,极大地提升了化验速度、检测质量,降低了人工强度。同时对存查样品管理规范、有序,便于调取;对化验后的样品存入智能留样柜,完善了存样信息数据,并在管控系统中保存、调用。系统投用后实现了标准化、规范化管理,提高了管理水平,避免了混样、错样、丢失样品的现象发生,对样品进行了规范管理;同时改善了工作环境,减少了人工操作,且规范了药品、标准物质保管,达到了较好的效果。