FSAE赛车复合材料单体壳强度分析及优化

2022-08-02蔡昊睿刘宁宁黄碧雄

蔡昊睿 刘宁宁 黄碧雄

(上海工程技术大学,上海 201620)

0 引言

FSAE(Formula SAE)方程式赛车大赛由美国汽车工程协会于1979年创立,该赛事重点考察车辆性能的设计。我国于2010年加入并推广FSAE赛事,借以培养车辆工程专业相关的研发设计人员。

单体壳作为一种新型结构技术,仅通过结构本身的表面承载,其刚度和强度高度依赖于壳体自身材料,因此材料选择至关重要。

碳纤维复合材料具有高强度、高模量、轻质量、耐冲击、强可设计性等性能,被广泛应用于航天、体育、发电、汽车等领域[1],也成为各车队制作车身的首选。选用合适的材料,设定好铺层顺序,能够大幅提高整车轻量化水平和强度。

单体壳在满足赛车动力性、操控性等性能的同时能够极大地降低车身质量,对于整车轻量化有极为显著的作用,还能够更好地保护车手,对高压等驱动系统进行更良好的密封。

余海燕等人采用碳纤维和铝蜂窝板作为车身主材,进行了单体壳车身设计[2]。

宋文兵等人设计了一种钢管桁架和单体壳的复合式车架,并对其进行了尺寸优化[3]。

邱灿文等人设计了碳纤维复合材料的单体壳车身,通过理论计算和仿真分析表明其满足赛车强度和轻量化要求[4]。

本文在赛规[5]许可的范围内,对单体壳车身进行强度分析及优化,主要包括:车身轻量化、车身强度优化、整车复合材料CAE优化、预埋件局部层合板有限元分析。

1 单体壳车身优化方法

FSAE赛规将车身结构分成基本结构(包括主环、前环、防滚架斜撑及其支撑结构、侧边防撞结构、前隔板、前隔板支撑结构)和能将车手束缚系统的负荷传递到前6项基本结构的车架单元[6]。一般单体壳质量能比同等附加条件的车架轻10%左右,单体壳表面大部分是密封的,相较于钢管相当于节省约一半的覆盖件,可以通过铺层等结构优化做到进一步轻量化。

车架作为一种完整的承重结构,与大多数车辆上的其他零部件一样,对刚度和强度有着很高的要求。尽管刚度和强度都与结构本身的几何形状有关,但实际上这种关系并不是直接关系,因为前者主要取决于材料的弹性模量,后者则与材料的极限强度相关,用于确定结构是否受损。

强度性能指标应该是设计结构时首要满足的条件,是评价设计人员工作的安全性和可用性的直接前提。

单体壳的铺层优化包括自由尺寸优化、尺寸优化及铺层优化三部分[7]。

首先根据已确定出的车身壳体进行自由尺寸优化。铺层厚度是连续变化的,可制造性非常低;需要考虑到生产工艺约束和工况负载,离散自由尺寸优化结果,对铺层形状进行修改;然后在前处理的基础上考虑工艺性对铺层顺序进行优化,从而获得良好的力学性能和工艺性。

2 车身强度分析及优化

2.1 有限元模型

仿真分析采用Altair公司的工程软件。HyperMesh中的HyperLaminate作为专业的复合材料前处理模块,能在复合材料建模的同时,根据复合材料铺层情况和经典层合板理论进行高效的计算[8]。采用整车模型进行优化,将单体壳车身模拟为壳单元,将主环和前环定义为梁单元,悬架部分定义为杆单元。

设置壳单元和梁单元的目标尺寸为8 mm,通过网格质量指数最优化模式自动优化网格量。细化连接及加载的局部区域网格,选择刚性单元连接单体壳车身和主环,悬架部分与单体壳车身固联。单体壳车身所用的碳纤维和铝蜂窝板的材料参数参考文献[2]。

主环、前环所采用的材料为高强度结构钢,视为各向同性材料,泊松比为0.30,弹性模量为210 GPa,密度为7.8 g/cm3。碳纤维和铝蜂窝板属于正交各向异性材料,采用软件中的各向异性复合材料模型MAT8。

FSAE赛车性能主要考核指标工况之一是蛇形绕桩,在蛇形绕桩出弯时,前后轮的载荷状态不同,使得后轮需要承受较大侧向力,而前轮已处于入弯状态,此时车身会产生较大的扭转变形。该工况下车身各加载点载荷大小参考文献[2]设置。

2.2 自由尺寸优化

自由尺寸优化不仅能保证厚度是连续的,而且在最后优化的结果上的柔度也比拓扑优化小得多,即刚度越大,所需材料利用率就会越高,非常适用于复合材料的铺层加工,能最大限度发挥它的潜能。

一般设计者会在前处理中进行超级层的定义。由于编织布的力学性能对整体层合板影响很小,同时也为了设计效率考虑,不将其作为超级层的材料,只考虑单向布的厚度分布和剪裁情况。

同样考虑分析的时间成本以及不同材料间的使用率对比,预浸料T700在所有区域内的使用占比远大于M40J,可以将M40J当成局部的补强层处理,不参与优化过程。根据铺层定向原则(4个常用铺层角)来创建超级层。原则上自由尺寸优化只能对材料的厚度进行“缩减”,而不能“增厚”。

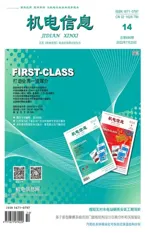

单体壳所有区域内常规蒙皮厚度在1~2 mm(不考虑前隔板),故超级层每层1 mm,总厚度4 mm,提供了较大的设计空间[9]。图1展示了自由尺寸优化后的单元厚度云图,优化载荷迭代了14步,从54.29 kg减重至20.29 kg,图中颜色越往红靠近表示越厚,越蓝表示越薄。

图1 自由尺寸优化后单元厚度云图

分析图1中的优化结果可以发现,厚度分布在有些区域非常离散,即存在几个零星的厚度区,这在实际加工中不太可能实现,而HyperMesh支持对区域边缘进行光滑操作以及微小分布区的简化。

2.3 尺寸优化

为了让前一步优化结果变得可加工,首先进行连续尺寸优化,得到各厚度分布区域设计变量的上限并取整。

然后每个铺层角度默认自动分为4层不同形状,以初步实现厚度连续变化的铺层的可制造性。同时对各角度的各个铺层的剪裁形状进行调整,以便于加工。

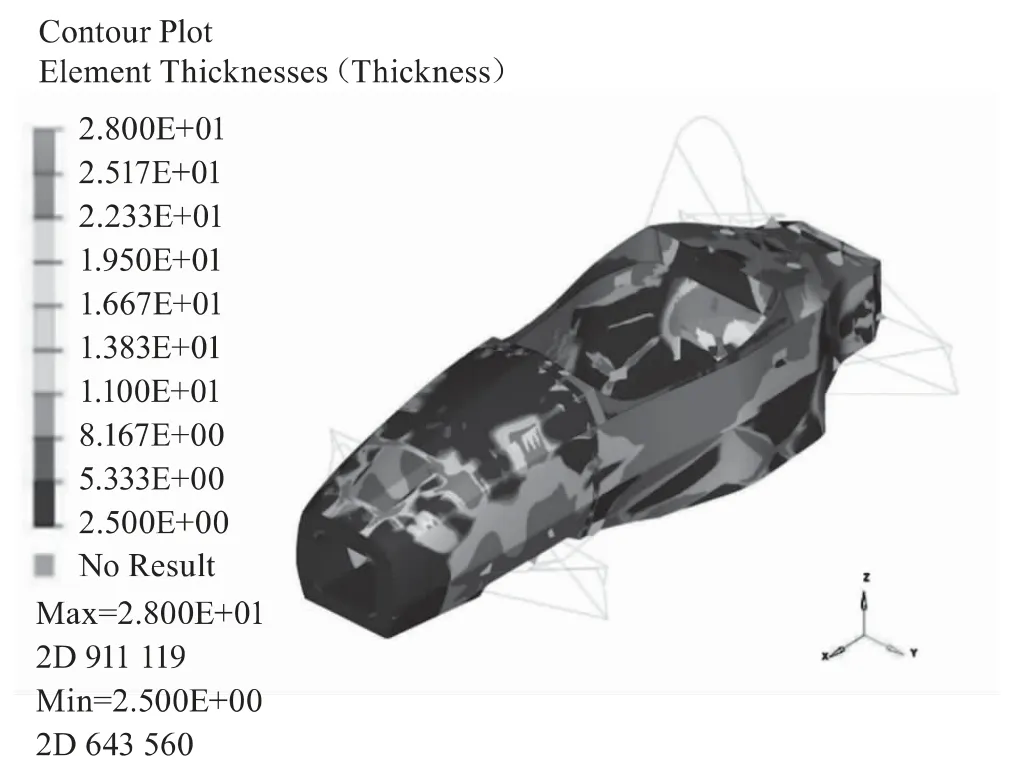

由于每个铺层优化只能有一个方向,故将预浸料交织布以两层角度相差90°的相邻单向布来分析,优化设计变量和目标函数与自由尺寸优化相同。所使用的预浸料单层固化厚度为0.15 mm,即每一层的可加工厚度。图2为总铺层的厚度云图。

图2 总铺层的厚度云图

2.4 铺层优化

碳纤维的铺层顺序影响车身的强度和刚性,为满足性能要求,减小层间应力,优化设置为:相同角度铺层数不得大于两层;最外层为45°和-45°铺层,增强层合板的压缩和抗冲击性能;将夹心层的铝蜂窝板放在单侧铺层最底层。

优化目标是刚度最大化,所以进行二次优化的是一些灰色区域,比如驾驶舱翻边,其厚度可以从前两步的优化中获得结果。

2.5 预埋件层合板优化

预埋件的作用有两个:在孔的轴向上,防止蜂窝板因为较大的局部载荷而溃缩;在径向上,与蒙皮存在粘接界面,能提供一部分的剪力抵抗外力。部分低载荷点位,如空套固定点,可以不用预埋件,但是从整体结构的受力上来说,预埋件能降低蒙皮开孔后的敏感度。

本文采用非金属预埋件,由于蒙皮材料为碳纤维交织布,采用碳纤维板作为预埋件,能够有非常良好的粘接界面,可增加固定孔位径向拉伸时的强度。

结合仿真计算结果与往年安装实践经验,预埋件外形采用圆边与直边结合的方式设计,其中圆边用于提升刚度,直边便于加工时蜂窝的裁切和塞入。使用ANSYS软件中的static structure对预埋件孔的受力进行求解。经理论仿真计算结合往年经验确定预埋件尺寸标准,进而确定尺寸。

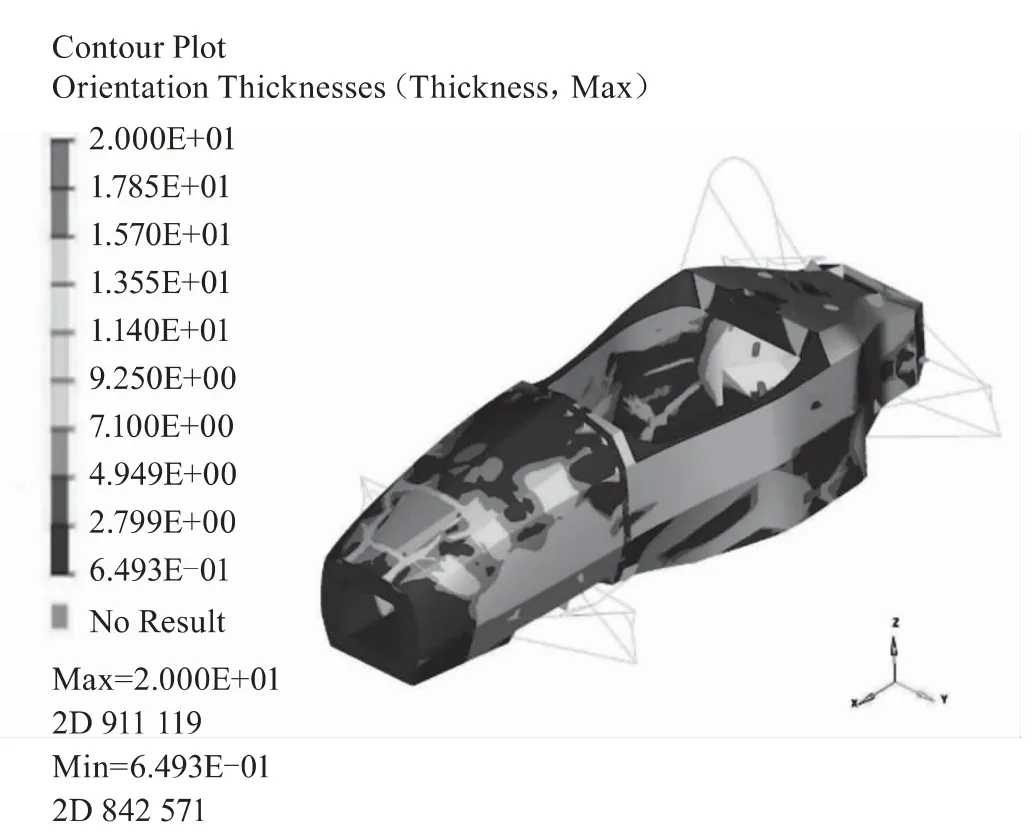

将预埋件分为两部分进行拓扑优化——设计区与非设计区,其中非设计区用来确保承载主体的强度和安全系数,设计区由HyperMesh的Optistruct模块拓扑分析,结果如图3所示,可以得到载荷传递的最优路线并移除影响程度低的部分,以实现减重。

图3 预埋件拓扑结果

将确定形状后的预埋件再次导入ANSYS static structure中查看加载后的失效情况及应力,以验证安全要求;如应力值过大不满足安全要求,则返回HyperMesh再次修改;最后再通过ANSYS ACP模块中的Tsai-Wu失效准则进行层合板的失效验证。

2.6 扭转刚度分析

大学生方程式赛车在车身关键结构方面有极高的安全标准:车身壳体侧防撞结构应在抗弯刚度方面和两个侧碰钢管具有相同的性能;在规则要求试验条件下,单体壳前隔板支撑面周向剪切破坏力应高于4.0 kN,侧边防撞区域结构周向剪切破坏力应高于7.5 kN[2,5]。

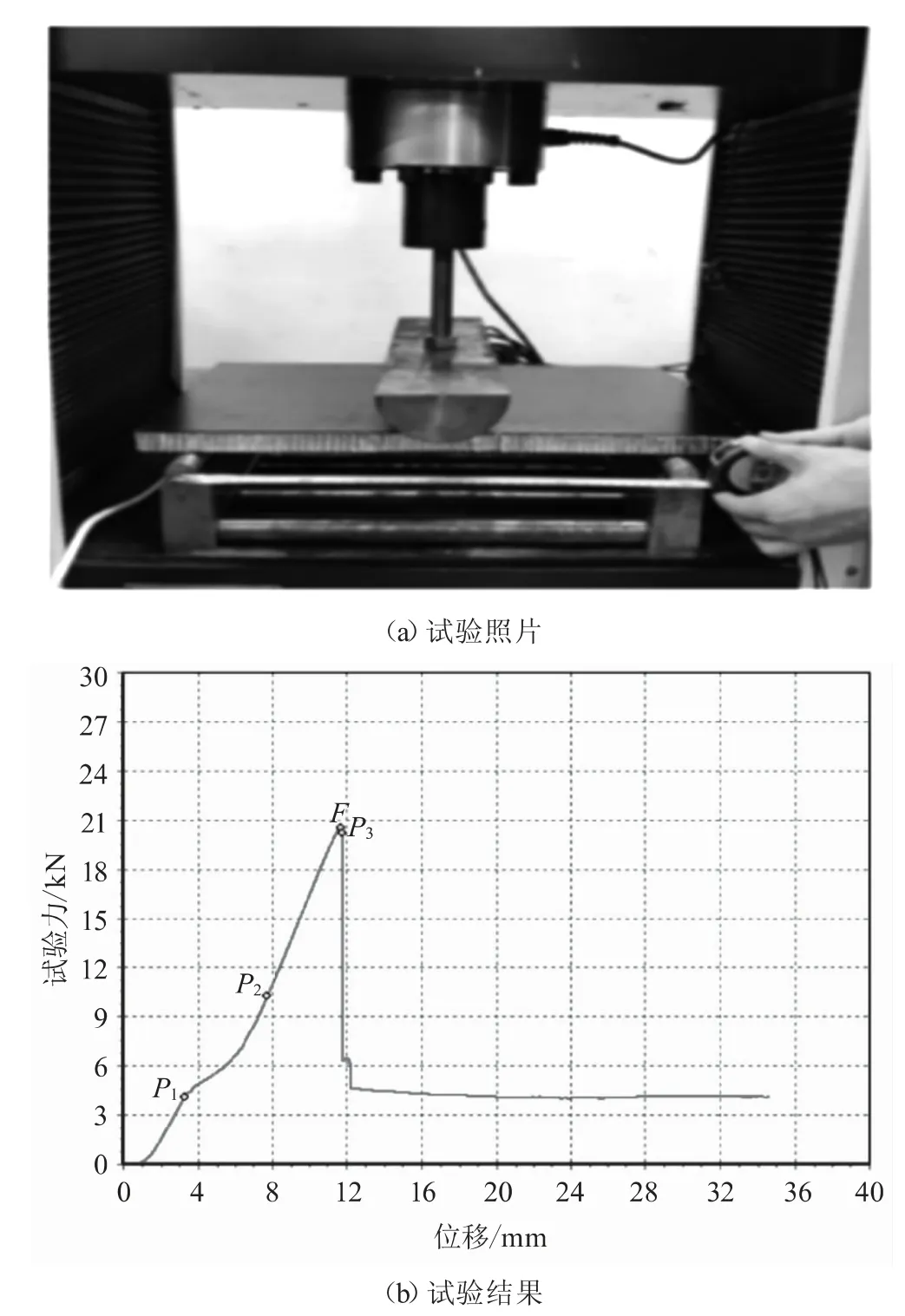

三点弯曲试验是所有试验中最重要的一项,因为材料的弯曲性能能直接反映其力学性能的好坏[10]。

试验要求:

(1)层合板的尺寸必须为500 mm×275 mm;

(2)芯材必须裸露,不能包边;

(3)试验跨距默认400 mm,最好不要改变;

(4)两侧蒙皮面积一致;

(5)试验的压头半径必须为50 mm。

由于弯曲时蒙皮的薄弱点应该是受压一面,所以使用不对称铺层,即补强加厚受压的一面来提升极限强度,但必须考虑到铺层不对称给层合板带来的附加组合变形。

图4是制作的某一层合板三点弯曲试验实物图及结果,可从图4(b)曲线发现板材破坏前应趋于线弹性,中间突然的弯折可能是夹具或板材的平面度不够而产生的滑移;层合板的曲线可能出现类似金属材料“屈服”的弯曲曲线,这是芯材和蒙皮的力学性能不匹配所致。

图4 层合板三点弯曲试验

3 结语

本文设计的单体壳车身在考虑预埋件、前环和主环质量后达到了47 kg,比原有钢管车架结构方案下降34%;单体壳车身的扭转刚度为5 024.08 N·m/(°),为悬架刚度的10.7倍,符合设计要求。

碳纤维复合材料强度大和质量轻的优势能充分发挥在单体壳制造应用的技术中,尽管需要更高成本的投入,但可以使赛车在满足车身强度要求的前提下实现轻量化。