七七纺纱机源考

2022-08-02梁文倩杨小明

梁文倩, 王 燕, 杨小明

(东华大学 人文学院,上海 201620)

七七纺纱机是在“七七”事变特殊背景下中国普及的一种多锭手工纺纱机械体系,它是由弹棉机、摇纱机、纺纱机和打包机四部分组成。抗日战争爆发后,四川等省大后方棉纱极其缺乏,以致出现纱荒的现象,纱价高涨,当时政府提出了“竭力提倡农村手工业”,七七纺纱机也就在这一背景下进入大众生活。它的出现为解决中国抗战时期的纱荒问题发挥了重要的作用,奠定了近代纺织工业的基础。但目前学术界对七七纺纱机的起源存在着一些争议,主要有以下三种观点:1) 1939年的《科学》《新闻报》《纺织染工程》等报刊中相关信息均认为,七七纺纱机是由著名的纺织实业家穆藕初先生所发明。2) 周宏佑[1]认为,七七纺纱机是由四川省建设厅魏文元组织技术人员对大车进行研究,并参照日本大和式纺纱机原理制成。3) 四川省三台县志编纂委员会则在其1992年出版的《三台县志》中指出,周元龙父子创制了脚踏纺车,并定名“七七纺纱车”。由于目前学界对此方面的研究存在大量缺席,至于七七纺纱机的溯源问题一直未被解答。本文基于民国时期的材料进行收集和整理分析,认为上述三种观点均不全面。七七纺纱机的本原应为1894年周元龙在武汉受仿制日本大和纺纱机的启发,创制了三十二锭竹木脚踏纺纱车,并在四川省进行推广。抗日战争时期穆藕初为解决纱荒问题,将周元龙的三十二锭竹木脚踏纺纱车再次在中国范围内推广,结合当时“七七”事变的特殊背景将其更名为“七七纺纱机”。

1 七七纺纱机发明者的真相

1.1 周元龙创制三十二锭竹木脚踏纺纱车的溯源及发展

日本大和纺纱机对周元龙创制三十二锭竹木脚踏纺纱车具有关键影响,而了解日本大和纺纱机的发展过程对重现周元龙创制三十二锭竹木脚踏纺纱车具有重要的作用。大和纺纱机又名和式、和龄等,由于在工作时会发出嘎啦嘎啦的声响,取其音译“ガラ紡機”(加拉),在日本又称为“嘎啦纺”,中国则多称其为大和纺纱机。其由日本长野县南安曼都堀金村的卧云辰致于1873年发明,1876年长野县官员因纺纱机产能高效成立了松本连棉社。同年,其以“棉纺机”为名在日本第一届劝业博览会中展出。随后的两年内,在冈崎、丰田、额田等三河地飞速发展,尤为普及。但1893年随着洋纱与西方的动力纺织机械进入日本,机纱较手工纺纱相比纱质更高、效率更快,对原有的大和纺造成一定冲击,为了避免竞争,在1893年转型为农民副业,以加工边角料纺纱为主,纺好的纱线多用作制造毛巾或纬线使用。1943年由于战争的影响导致日本许多纺纱厂被迫关闭。面对服装短缺的局面,已经淡出历史舞台的大和纺再次回归,结合已趋于成熟的动力机械经验,人们将此时的大和纺纱机改良为以石油、电力为动力源。仅1949年日本的纱锭高达406万枚,标志着“Galarman时代”的到来[2]。

1.1.1 周元龙受日本大和纺纱机的启发创制三十二锭竹木脚踏纺纱车

据《三台县志》记载,清代光绪十二年(1894年)周元龙游学到湖北,在武汉等地参观铁制纺纱织布机时受到启发,于是详细考察制造和操作原理,开始研制十个纱锭,多次失败,毫不灰心,终于制成[3]844,由此开始了多锭纺纱机的研制。清代光绪三十三年(1907年),发明了二十苗头的竹木纺纱车,比当时普遍使用的单纺手工车提高工效5~6倍,为后来的三台县土纺土织的发展做出了贡献。至清末,周元龙发明二十苗头竹木纺纱车的基础上,周岳生、周明伦四弟兄,研制改进成三十二锭纺纱机,比手工单纺车提高工效20倍,培训纺纱技术人员200余人[3]733。1929年,周元龙、周岳生自制的三十二锭木竹脚踏纺纱机,在四川省第一次国货展览会上操作表演,获展览会头等奖[3]748。通过上述文献,若其信息真实,可大致推测1912年之前三十二锭竹木脚踏纺纱车已经出现并且在三台地区的发展初具规模。

首先,对于周元龙游学湖北受大和纺纱机影响的考证。除《三台县志》提到周元龙于1894年到过湖北外,在《四川省志:大事记述(上)》一书中同样记载:“1894年(光绪二十年),四川三台县人周元龙游学湖北,考察湖北仿日大和纺纱机,颇受启发,决心研制。”[4]99由此可确认,1894年周元龙在武汉见到了仿制的日本大和纺纱机一事证据确凿。为何武汉会进行对大和纺纱机的仿造呢?本文推测大致有以下几点原因:

1) 从当时的社会背景可见,1871年,清朝和日本在天津签订了《中日修好条规》和《中日通商章程》;1877年,以何如璋为首任公使的清外交使团赴日;1882年9月中国在日本正式开设了驻日公使馆。由此来看,当时中日两国具有正常的国际化外交,为同时期在日本高涨的大和纺纱机传入中国创立条件。

2) 从当时的纺织业发展来看,当时洋务运动在国内进行正盛,1892年张之洞在武汉筹建了湖北织布官局与湖北纺纱官局,从国外引进了大量先进的纺织设备、洋纱及聘用洋技师前来指导。1892年正值大和纺纱机在日本发展使用的鼎盛时期,此时被引进湖北具有极大可能性。

3) 从纺织业的仿制机器角度窥探,据记载:“20世纪初,程雪门兄弟曾仿制日本轧花机,因侵犯专利;1904年仿造新式织机成功。”[4]309该信息反映出中国对国外先进机器进行了模仿,且已注重对设计专利的保护。

通过上述三方面的分析,可基本确定周元龙在武汉受到了大和仿制机的影响这一事件的真实性及历史必然性。而周宏佑认为七七纺纱机是对日本大和纺纱机进行模仿的这一观点,显然是失之偏颇的。一方面,大和纺纱机的第一次发展时期为1873—1893年,而“七七纺纱机”这一名词的出现则为1938年。流行过后的40余年再次传入中国,从各方面来看可能性都较低。另一方面,周宏佑忽略了武汉当地及周元龙对日本大和纺纱机的再创制,就周元龙从十锭、二十锭再至三十二锭的不断改良,其中包含中国人的智慧,而非对日本大和纺纱机进行直接的“拿来主义”。

1.1.2 周氏兄弟携三十二锭竹木脚踏纺纱车参加国货展览会

对周明伦、周岳生携三十二锭竹木纺纱车参加四川省第一次国货展览会的考证。在1929年《工商半月刊》中曾刊登举办展览会的通知,其内容为:川省定于本年三月间,在成都市青羊厂举办第一次国货展览会[5]。1929年3月30日的《新闻报》中记载,钟得三自制纺纱机,将展会所有成品运赴中华国货展览会比赛……渠制有纺纱机一部,出品精良,可抵制洋纱,其机身粗重,不易搬运,将所纺之纱交会陈列[6]。上述两则报道证明了1929年周元龙参加国货展览会信息真实,同时也再次验证了周元龙在武汉受到仿制日本大和铁木纺纱机启发的真实性。但为何参观铁木纺纱机,却创制了竹木纺纱机呢?这与当地的自然资源具有必要联系,鲁班镇隶属于三台县,其森林面积1 867 hm2,覆盖率高达36.2%。中国著名的工匠家鲁班曾到访此处,其精湛的土木技艺必然会推动当地的机具制造技术,不然怎会以鲁班镇而命名。由此反观,周元龙结合当地的自然资源与技术优势,创制竹木纺纱车也就容易理解了。

通过上述分析,可以断定周元龙创制三十二锭竹木纺纱车是受到了武汉仿制的大和纺纱车的影响,并加以再设计而完成的,其出现的时间在1912年之前。

1.2 穆藕初对三十二锭竹木脚踏纺纱车的再推广

在穆藕初推广七七纺纱机之前,周元龙的三十二锭纺纱车并未得到大范围的推广。通过对近代期刊的检索,三十二锭竹木脚踏纺纱车在参加国货展览会获奖后均再无相关报道,仅在后来的《绵阳市志》中有记载:1930年,周明伦受到当地政府的支持,在三台开办民生纱厂,用自制的纺纱车40余部,收徒50余人[7]。直到1938年第1卷第2期中出现了《战时经济消息:解决西南棉纱恐慌七七棉纺机试验成功》。这也是第一条关于七七纺纱机的报道。结合《三台县志》中叙述:1938年,省设厅派人来三台推广周元龙父子创制的脚踏纺纱车,定名“七七纺纱车”[3]11。如果上述内容属实,那也就证明了七七纺纱机为周元龙创制的三十二锭竹木脚踏纺纱车的这一观点。为了探其本源,笔者对其进行考证。

在1938年第12卷第2期《四川月报》中刊载《省府提倡木机纺纱》一文指出,省府为提倡木机纺纱,特在三台县定制木纺纱机五十部,招考技工五十名,准备分发产棉各县服务,籍资推广[8]。因为在短缺经济条件下,通过推动手工纺纱来救一时之急,所产土纱的品质虽然差些,但比没有要好得多[9]。1938年初,四川省纺织推广委员会在川东的合川、川北的三台县,设立棉纺织推广区。三台棉纺织推广区主任刘仲融,技工魏文元,技佐黄达文,聘周贯云做技术指导。1939年4月,又在重庆北碚专设传习(“七七纺纱车”)技能培训班。周元龙被县内外同业公会称作“工艺导师”[10]。刘仲融在1940年第9卷《建设周讯》中提到:七七纺纱机原名大车,于前清末叶,传入蜀中,梓州为其最初发源地[11]。通过各报刊平台对关键词“七七纺纱机”检索的41条记录中有12处记载涉及“穆藕初”与“七七纺纱机”。而其中“发明”出现6次,“改进”“改良”出现4次,“推广”2次,措辞使用含糊不清。反推上述三则新闻,提倡木机为何会在三台定制50部、招考技工50名?创立七七纺纱车技能培训班为何会任命周元龙为工艺导师?为何会任命周元龙之子周贯云为技术指导?为何七七纺纱机会与梓州(今四川三台县潼川镇)联系在一起?又为何“发明”“改进”“改良”“推广”具有明显意义差别的词语在运用上含糊不清?显然种种疑问与《三台县志》中的观点不谋而合,七七纺纱机是由周元龙的三十二锭竹木脚踏纺纱车改良并更名演变而来。

至于为何穆藕初会推广周元龙的三十二锭竹木脚踏纺纱车,本文的引言部分也已涉及。穆藕初当时作为农业促进委员会的主任委员,面对战时后方日益严重的纱荒局面,以及纱厂关闭和洋纱无法进口的情况,再次选择将原有的手工纺纱在中国范围内进行推广,使逐步退出历史舞台的手工纺纱机再次回归。由此,反观现主流学界认为的“穆藕初发明七七纺纱机”这一观点显然是片面的。

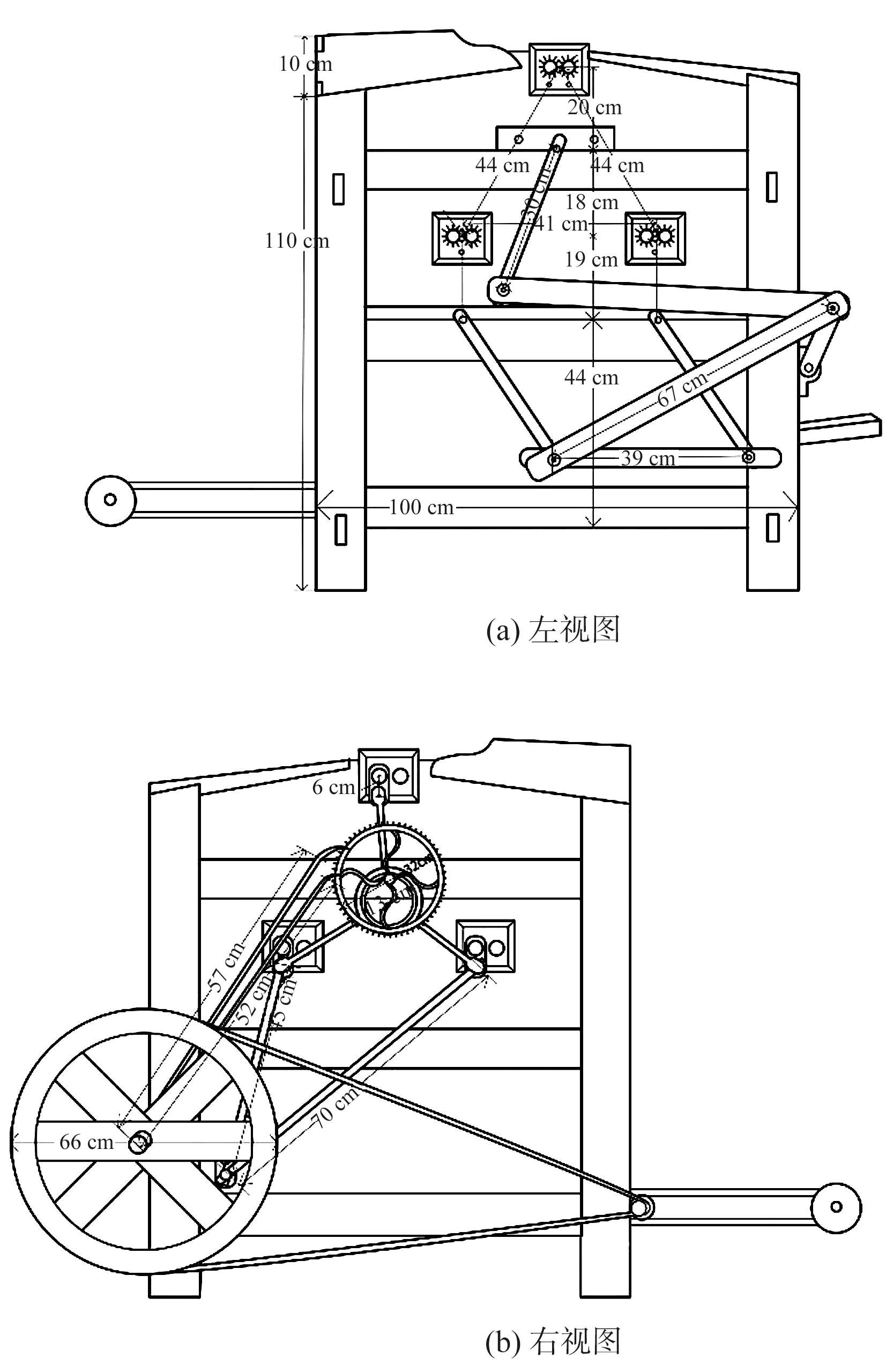

1.3 日本大和纺纱机与七七纺纱机同源的工作原理考证

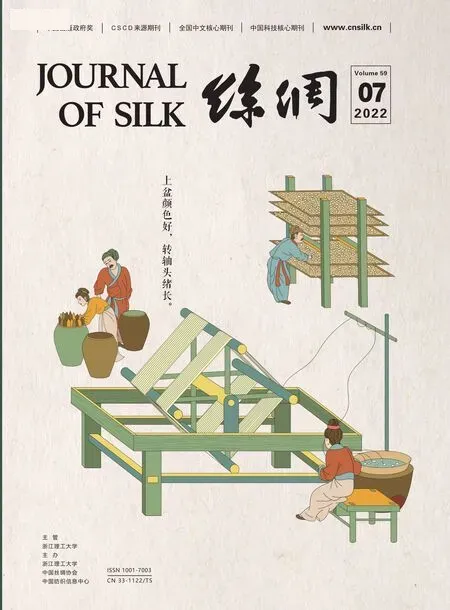

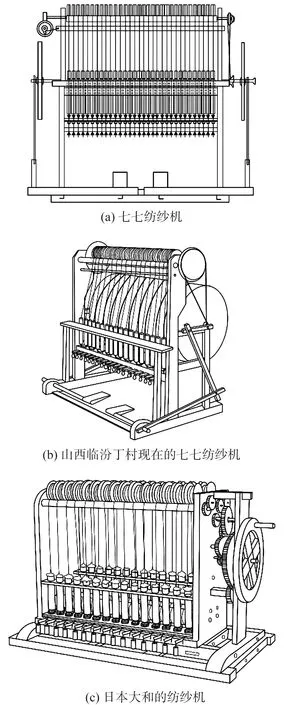

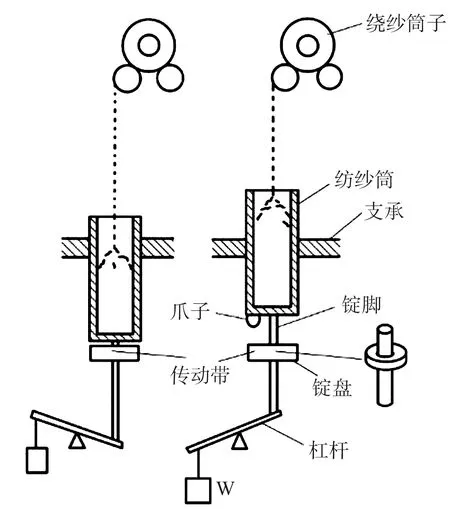

通过前文的分析,已完整地还原原貌,但是周元龙对日本的大和纺纱机做了哪些方面的再研究呢?由于年代久远,周元龙创制的三十二锭竹木脚踏纺纱车无论是实物还是图像资料均鲜有涉及。只能根据日本大和纺纱机与七七纺纱机的结构与工作原理,反推周元龙对日本大和纺纱机的改良,如图1所示。从机器的构造来看,七七纺纱机为脚踏式,单面花筒,而日本的大和纺纱机则为手摇式双面花筒结构。在部件构造方面,两者都由收纱筒、花筒、活舌、压力坠、罗拉等几部分构成。从其工作原理角度看,两者(图2、图3)都为将花筒中的纤维通过不断加捻,而逐渐变细的过程。通过传送带带动锭脚进行旋转,结合压力坠与纺纱筒的杠杆作用,将棉纤维源源不断地向上输送,再通过花筒的旋转完成纱线的加捻,最终由飞轮带动旋转的收纱筒将纺好的纱线缠绕整齐,由此完成了整个纺纱过程。从工作效率来看,日本大和纺纱机优于七七纺纱机,但从质量监测及工作的便利程度来看,本文认为七七纺纱机要优于日本的大和纺纱机。七七纺纱机为脚踏式,在纺纱的过程中双手可以随时对断头或者加捻不均匀的纱线进行整理,而日本的大和纺纱机则需要他人协助或停机调整。但不可否认,两者在机器的构造、工作原理方面有着许多的共通之处,其在社会发展中同样不谋而合,均以家庭副业为起点而兴起,受动力机器、洋纱的引进的影响而衰落,因战时需要而再次大范围使用。

图1 七七纺纱机与日本大和纺纱机的对比

图2 七七纺纱机工作原理

图3 日本大和纺纱机工作原理

2 七七纺纱机械体系的工作原理分析

至穆藕初推广后,七七纺纱机在全国进行了大范围的普及,其机械的制造与使用也更具规范化,在《七七纺纱机之使用及制造》[12]一书中可见一斑。七七纺纱机由弹棉机、纺纱机、摇纱机、打包机四部分构成,在操作工序上则分为拣棉、铲花、弹花、压花、搓条、装筒、纺纱、摇纱、打包共九个步骤,可见此时的七七纺纱机代指一套完整的纺纱机械体系,而非单独的一台机器。

2.1 拣 棉

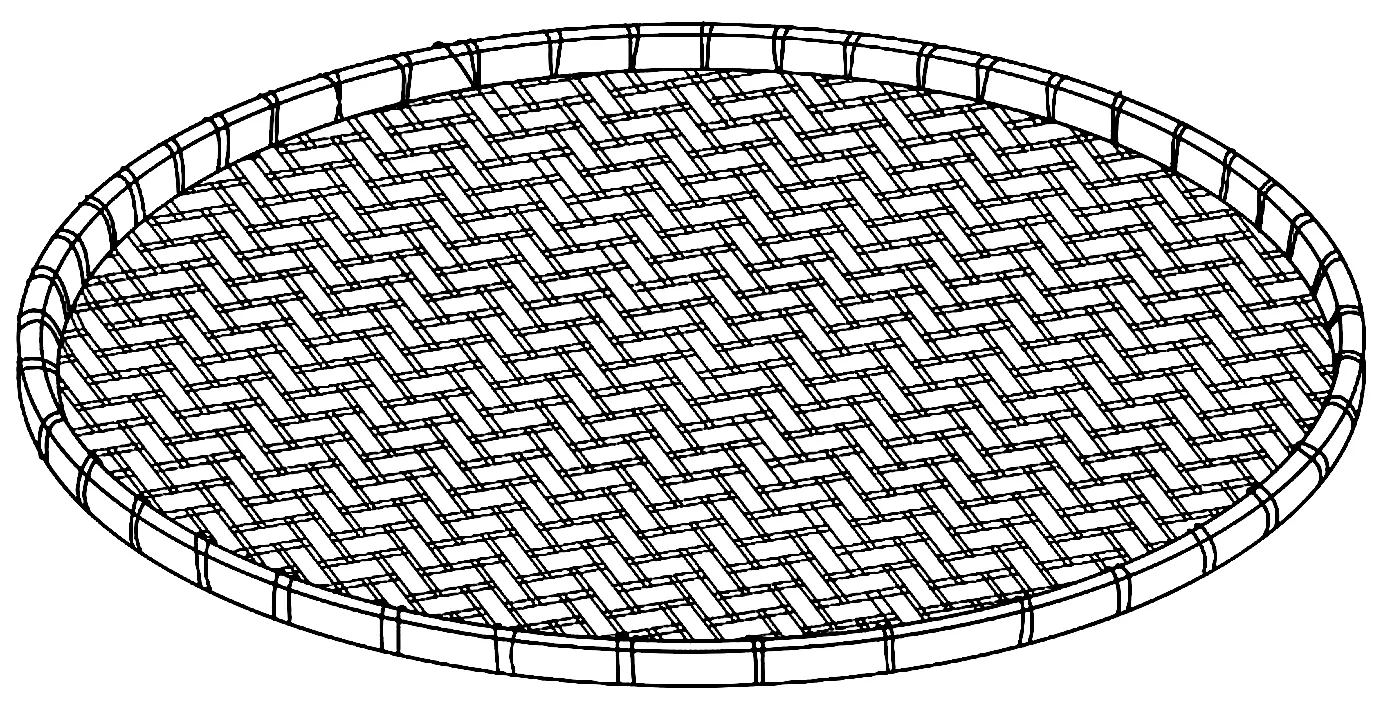

拣棉又称清花或拣花。工人将原棉置于地面或竹篾(图4)中,将其破籽、枝叶、尘埃等杂质拣去,制成棉卷,以便于后续工程操作的过程。产量受女工能力与棉内所含杂质量而定,平均每日约可拣出五六斤至八九斤(1斤为0.5 kg)。

图4 竹篾

2.2 铲 花

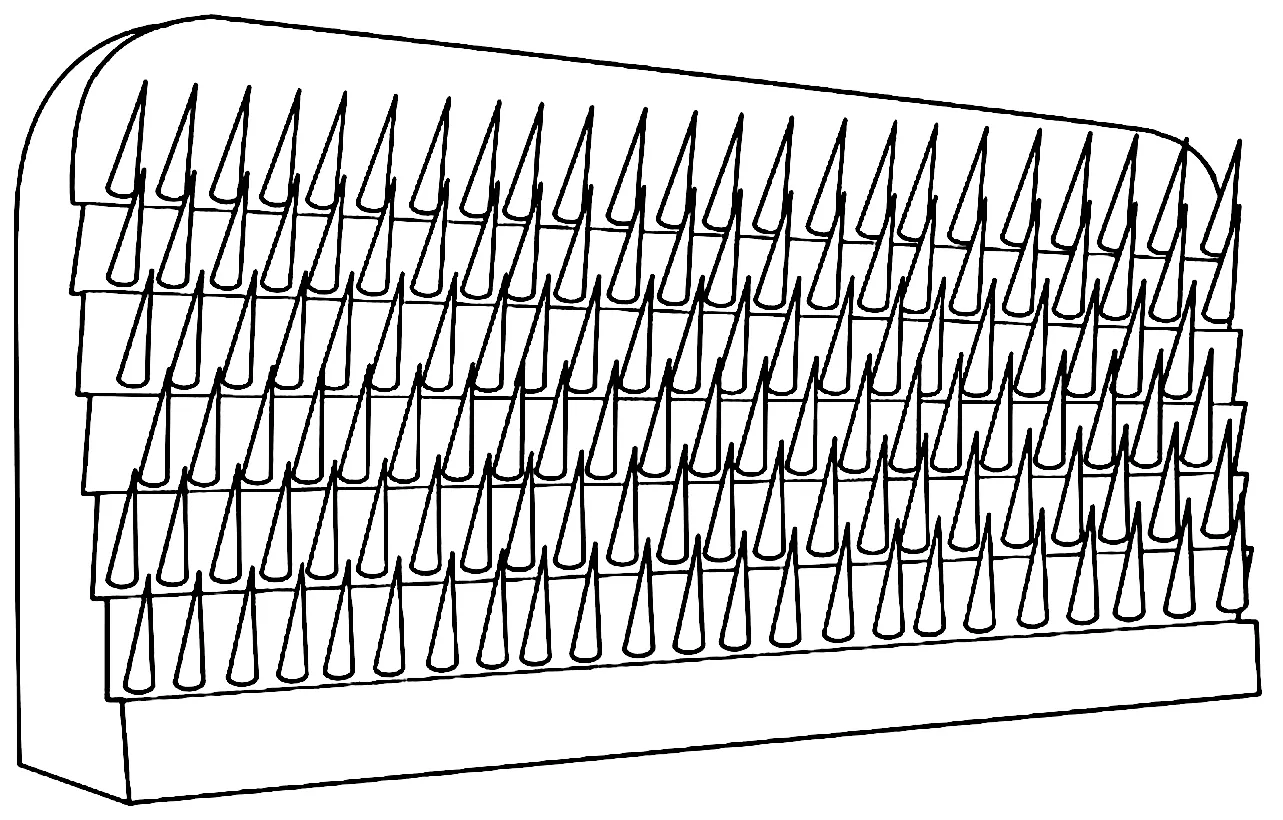

铲花又叫擦棉。经过清花后的原棉虽较清洁,但部分天然纤维形态仍多为块状,未完全展开,如不经过铲花将其铲松,在弹花中难以松展,妨碍后纺工程,影响品质。因此,工人须将拣后原棉,平铺在有漏洞的竹篾上,用两根竹条用力在棉中往复铲松。最终,黏合在一起的块状原棉的纤维拉散,使其变蓬松,棉中的杂质从竹篾的漏洞处漏下,一天操作约可铲松棉花三四十斤。后来铲棉工具发展为如图5所示,一只布满铁钉的木板,铲头长36 cm,宽17 cm,整块木板有182根铁钉。铲棉的时候将棉卷紧,一上一下地与铁钉进行摩擦,棉就会承受巨大的拉力,最大限度地撕扯开棉的纤维,铲一斤棉大概只需要10 min。

图5 铲头

2.3 弹 花

弹花又称弹棉花、弹棉、弹棉絮。由于经过铲花工序后,棉花虽较松弛,但原棉纤维尚未分离,不适于后续的纺纱,因此通过弹花机将其纤维分离,以便于后续纺纱操作。《七七纺纱机的使用及制造》中记载,弹棉的器具有弹弓与弹花机两种。

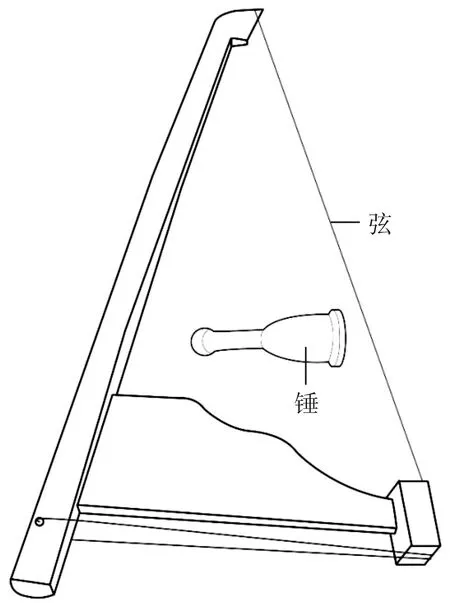

弹弓弹棉(图6)是指先将铲花后的原棉平铺在弹花机盖板上面,在一弓形的木杆上系牛筋弦,用一只弹花锤进行敲打。“檀木榔头,杉木稍,金鸡叫,雪花飘”,所描绘的正是这弦舞花飞的工作场景。其形状像弓箭,开口部分系上一条粗的牛筋绳,叫作弦,操作时用弓槌敲打牛筋绳,以弹开棉花,调弓是其中最重要的环节,弦要调标准,如果弓弦太松,弹棉时力度不够,弹不开棉花,弓弦太紧,击打时震动幅度小,与棉花的接触面不够,行话叫做“不吃棉”。弹棉的时候,持棉弓的左手腕要不停地进行幅度小而有力的上下抖动,以确保棉花纤维无法缠绕在弓弦上。左手持弓右手持锤以锤打弦,弦即波动,棉纤维受波动力量,渐渐松开,弹花完成。

图6 弹弓与弹花锤

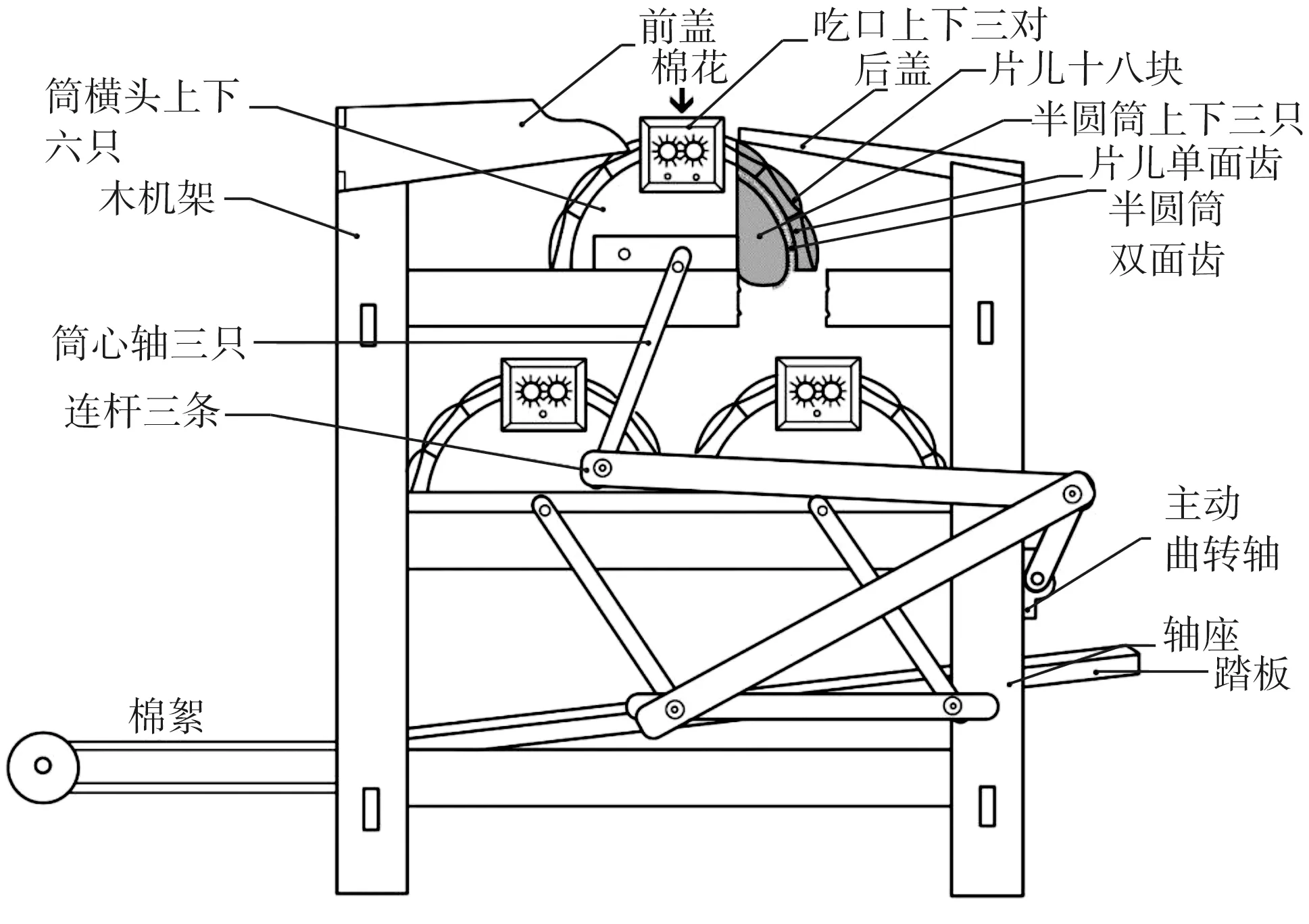

毓蒙联华公司出品的“双麒麟”牌弹棉机(图7)为另一种主要的弹棉工具。1916年,瑞安东山车头村人李毓蒙(1891—1961年)于1916年在家乡发明。这部弹花机是中国第一台铁木结构、封闭式、三筒脚踏弹棉机,并被誉为浙南机械工业先驱。随后,李毓蒙分别在1917年创办中国第一家李毓蒙制造絮棉机器厂,“吃”进去片片皮棉,“吐”出来便成了蓬松柔软的棉絮,是当时人们对弹棉机的生动描写。它的出现改变了“温州弹棉郎,背弓走四方”的传统工作形式,缓解了弹棉郎辛苦的工作状态,并大幅提高了他们的工作效率。

图7 双麒麟弹花机

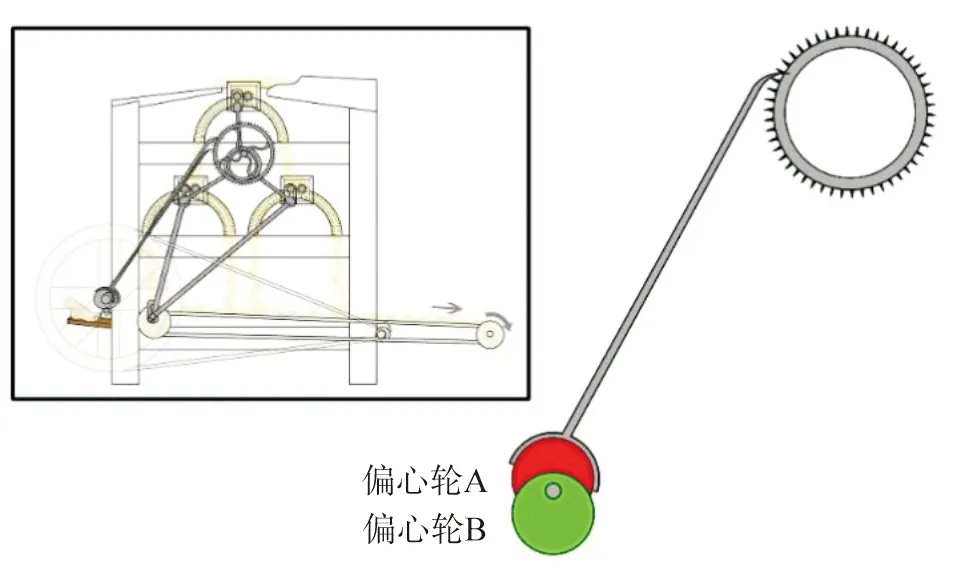

弹棉机的动力机构由木鼓、踏板、刺辊组成,传动机构由大小飞轮、皮带盘、皮带、齿轮、滚轴等组成。通过图8的视频可见,在弹棉时先将铲松的棉花平铺在盖板上,踩动踏板,踏板上的铁钩连着一根曲轴,曲轴带动两个偏心轮进行转动,偏心轮带动铁钩进行上下运动,铁钩上下推动齿轮转动,从而整个机器跟随转动。棉花由盖板上的两根对向运动的刺辊喂入木鼓中,通过内筒的摆动将棉花纤维分离。第一对木鼓完成后落入第二或第三对木鼓中,重复进行上述纤维分离工序,使棉纤维逐渐细化,最终被细化的棉纤维随着传送带输出,由此完成了弹花操作。弹花机的产量每人每日可弹絮棉一百多斤,效率比弹花弓高了十几倍。正是弹棉机的出现,为手工业发展加速提供了重要支撑,推动了农村手工弹棉由全人工向半人工转变。

图8 双麒麟弹花机的结构及工作原理

由图7可见,弹棉机的内部结构由三对半圆形的木鼓、三对刺辊组成。每对木鼓由外鼓与内鼓相互嵌套,其中内鼓外面钉有齿条50根,外鼓里面钉有齿条40根。内鼓与外鼓的间隙大小是本部件的关键所在,若间隙过大,弹出的棉花过粗,若间隙过小,则棉花会咬住,内外鼓难以运转。三对木鼓的运动受连杆控制,结合图7、图9(a)所示,外鼓固定不动,内鼓受连杆的带动进行一定幅度范围内的左右摆动,由此完成对鼓内棉花的撕拉。

图9 双麒麟弹花机

弹棉机的另一设计要点为三对刺辊设计,结合图7与图9(b)所示,通过偏心圆围绕大飞轮的圆周运动,与刺辊齿轮的联动,完成两根刺辊的对向旋转,从而带入棉花分别进入三对木筒中。

弹棉机的动力源同样为弹棉机设计的一大要点。如图10所示,通过踏板的上下踩踏,带动曲轴的旋转,在动力轴的外侧有两个偏心圆,两根铁钩分别放在两个偏心圆上。通过曲轴的旋转两个偏心圆带动两根铁钩进行上下运动,从而推动大齿轮进行旋转,进而带动三对木筒的摆动。

图10 双麒麟弹花机细节示意

2.4 压 花

压花是指将弹花机所弹出过于松展的原棉施加一定压力让其变平整,便于后续搓条的过程。竹筛为压花使用的主要工具,由轻盈的竹片制成,避免棉花压得过紧。工作人员将弹好的棉花平铺在长四尺六(约1.52 m),宽二尺,高八寸(约0.24 m)的竹筛中,盖好盖子用并用人力或物力压紧,经过若干时刻取出,即为平整的棉花。

2.5 搓 条

搓条又称卷棉条,是指根据棉幅要求将压制平整的棉花搓成棉条以供后续使用的过程。在搓棉条的过程中先将棉花一层一层地平铺在卷棉板上,叠到适当的厚度,用卷棉竿放在棉层上面的一边,就把棉层搓卷在卷棉竿上。在卷棉的过程中切忌过紧或过松,以至不便于卸脱棉条。

2.6 装 筒

装筒又称装棉条,是指将搓成的棉条装入储花筒内,便于上纺纱机纺纱的过程。其步骤为工作人员将卸脱下来的棉条放入竹插子内,用手捏紧竹夹子将其放入纺纱机的铁皮管筒内,再将手放松,把竹插子取出,由此棉条就在纺纱机的铁皮管筒中了。

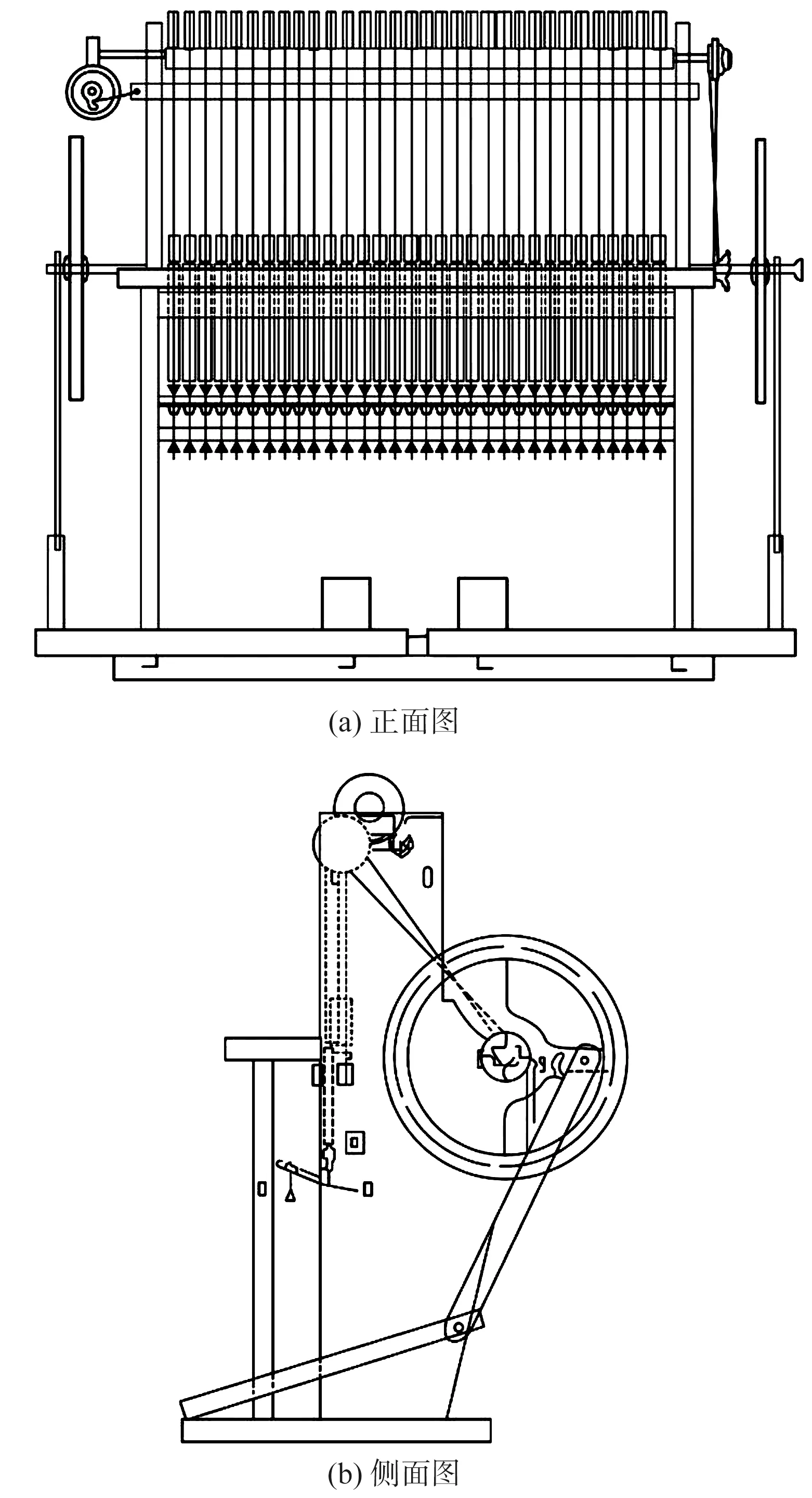

2.7 纺 纱

纺纱是指将较粗的棉条,通过纺纱机(图11)纺成细纱的过程(可通过图12扫码观看),以供织造使用。开始纺纱时,工人先将各转动部分注油,分别将收纱筒、花筒、活舌、压力坠逐一安上。后将装有棉条的筒管,插在纺纱机木架上小沟盘的圆孔内,再从卷纱木盘上中引一根纱头拖下来放在管筒内,一面用手拈住,一面踏动踏板,棉条筒也就跟着旋转起来。同时,拖下来的那根纱,因上面的卷纱木盘已在渐渐转动,就会再捲上去。筒管内棉条头上的小部分棉纤维,已与那根被引下的纱线连运,也就跟着升转上去了。更因筒管也在很快旋转,升起来的棉纤维,随时都受到了捻力的作用,不断地被捻成纱,卷到木盘上去。罗拉又称导条辊,是纺纱机中重要的结构部件,其表面有沟槽,是纺纱机中重要的牵伸机构,在整个纺纱过程中起到了喂给、牵伸、输出的作用。由于在机器运转时罗拉对纱线的握持,不仅可以对纱线的均匀度有效控制还能对纱线的粗细进行初步的质量把控,其在一定意义上完成了人力质量监测向机器质量操控的转化。在开始转动纺纱的时候,先扳动左面左旁的飞轮,利用其助力而不断踏动踏板。随着不断的纺纱,筒管内棉条不断减少,可用竹夹子向上把棉条夹起,同时需要留意,不要引起筒管内棉条的松紧不匀。纺时如发生断头,可再次将卷纱木盘中的纱头引出,接入筒管,便能继续工作。又如发现棉条变粗,用手指加捻,便可使棉条转细,恢复原状。由此完成了大飞轮、踏足板、锭脚、储花筒四者之间的联动装置,即可纺成均匀强力之纱。

图11 纺纱机

图12 七七纺纱机的结构及工作原理

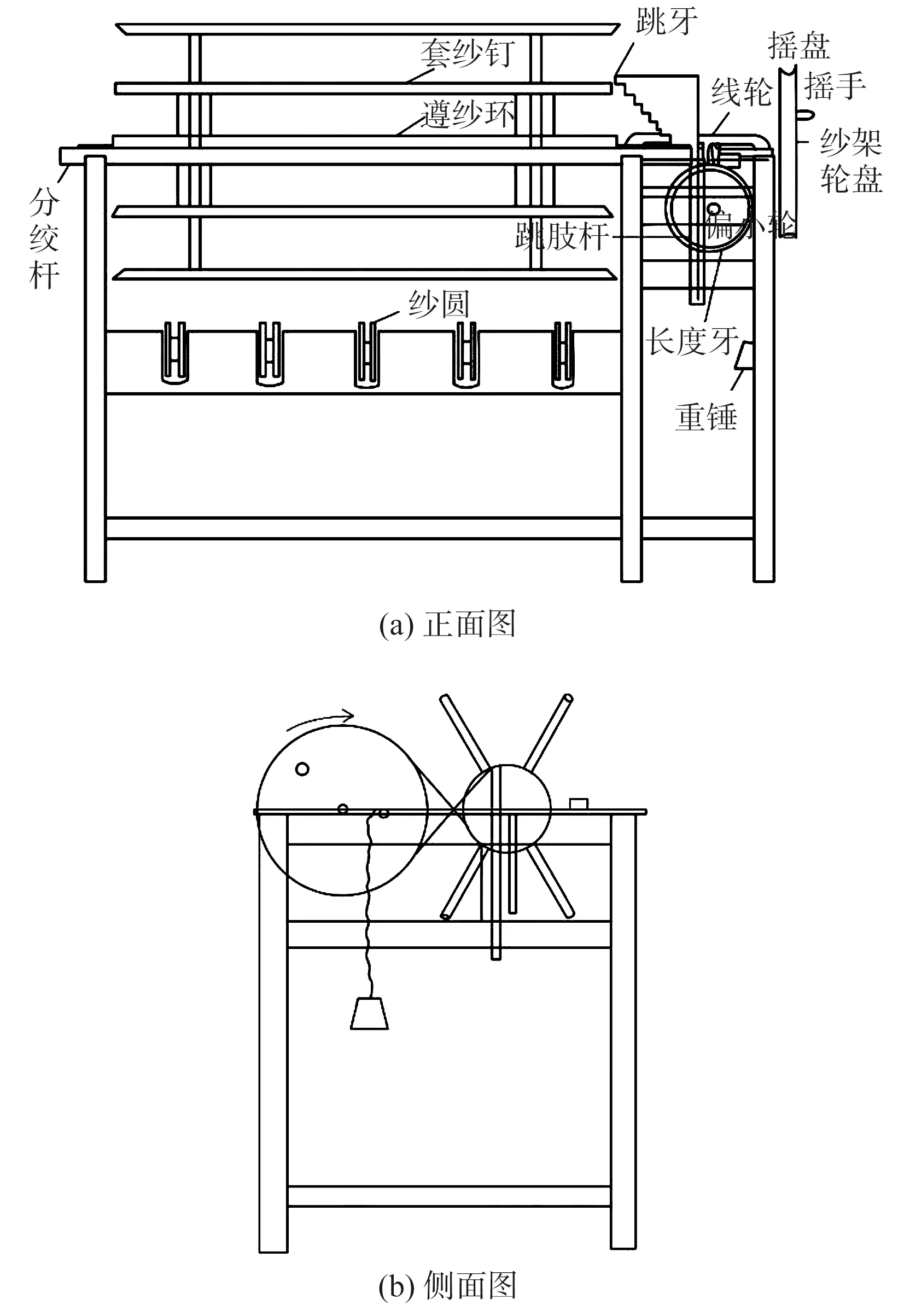

2.8 摇 纱

摇纱是指将卷纱木盘上的纱取出制成规定长度纱绞的过程。一般为840码(约789.70 m)。统一规格后的纱绞可以更加便于打包及在织机上进行牵经道杼的工作。其工作过程为先将数个卷满的卷纱木盘取下,再依次放入摇纱机(图13)的纱圆架上。将卷纱木盘的纱头一次引出,绕在纱框上,用手摇动纱架轮盘,待纱线到达规定长度,就须把每绞分清,根数如有缺少需及时补足,然后将其取下套在绷纱羊角上用力绷挺,就成绞纱。整理好的纱线可以作为后续织造环节中的经纱或纬纱使用。

图13 摇纱机

摇纱机的关键设计细节在于摇盘处的偏心轮设计。在摇盘上有一纱绳带动纱架轮盘,故将轮盘旋转。纱架轮盘固定在纱架轴心内,在车头的一端为铁铸成,中嵌线牙,紧接长度牙,是以纱架轮盘转动,线牙带动长度牙回转。长度牙心固定偏心轮。长度牙每转一转时,偏心轮即将跳脚杆搬起,于时跳脚牙因受分绞杆一端吊重之作用,即退下一齿,完成分码动作。从上述描述看长度牙、线牙、跳脚杆为摇纱机的纱线长度控制机构。这些部件的产生对纱线的规则化生产做出了重要的贡献,一改原始手工生产规格良莠不齐的局面。不幸的是由于当时绘图的不规范性,长度牙、线牙等关键机构均未在图像资料中展现出来,笔者通过走访缪云台(1894—1988年)创办以摇纱著名的裕滇纺织公司并条工厂,也就是现在云南纺织博物馆的前身,并未见到手动摇纱机的身影,这对了解近代纺织工业发展无疑是一大损失。

2.9 打 包

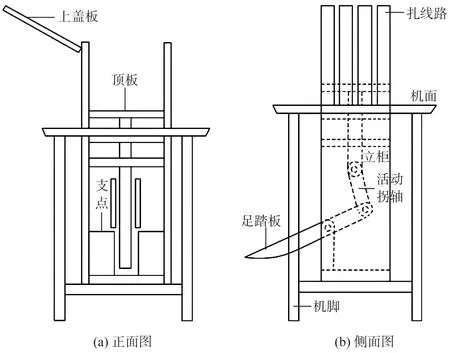

打包是将纱线体积缩小,使其制成一定形状,外形美观且搬运便利的过程。工人在进行打包操作时须将摇纱机上绞出的支纱放开,置于踏纱羊角上蹬匀,将其组装线状,再顺序置于打包机(图14)中,安置妥当,后将盖盖好,用力将踏足踏动。如是拐轴得力,将顶板顶起,纱受紧缩作用压紧,捆以绳线,即成小包,或四十小包打一大包。

图14 打包机

基于穆藕初推广后的七七纺纱机资料的整理,笔者有如下思考:通过对《七七纺纱机之使用及制造》的研读,可知其将整个纺纱工序分为了前纺工程与后纺工程。其中前纺工程分为拣花、铲花、弹花、压花、搓条、装筒,而后纺工序则分为纺纱、摇纱、打包。其纺机又包括了弹棉机、纺纱机、摇纱机与打包机共四种机器。在1938年《经济动员》中《战时经济消息:解决西南棉纱恐慌七七棉纺机试验成功》[13]一文中指出:“经穆氏亲自整理实验添置,历时四月,现已成功定名七七棉纺机,合弹棉机、纺纱机、摇纱机一部为一套,价值二百元。”通过上述资料,本文认为“七七纺纱机”这一名词的界定已与之前发生了变化。穆藕初时期的“七七纺纱机”更多地指向整个纺纱机械体系,而非纺纱机本身。因此,笔者认为就纺纱过程而言,称其为“七七纺纱机械体系”更为合适,而单指由周元龙的三十二锭竹木脚踏纺纱车演变而来的纺纱机时,则可称其为“七七纺纱机”。

3 结 语

七七纺纱机是在战时的特殊背景下再次发展起来的民族产物,现学界对于七七纺纱机起源的主流观点均不全面。其起源可以追溯至清末周元龙受到武汉地区仿制的日本大和纺纱机影响,并结合中国人的智慧积累而研发的三十二锭竹木脚踏纺纱车,其出现的时间至少可以追溯至1912年。其在四川地区作为农闲时重要的副业生产工具,直至穆藕初的大力推广下,七七纺纱机械缓解了战时纱荒的紧张局面,为中国纺织业能够在恶劣的环境下绝处逢生做出了不可磨灭的贡献。七七纺纱机的发展与卧云辰致、周元龙、李毓蒙、缪云台、穆藕初等诸位先辈的不懈探索是分不开的。如今,还有众多宝贵的纺织机械没有引起学界的足够重视,以期未来将有更多的学者去发掘未知的纺织器具瑰宝。

《丝绸》官网下载

中国知网下载