温度对电弧离子镀CrN过程等离子体状态及 涂层结构和力学性能的影响

2022-08-02曲帅杰郭朝乾杨昭代明江林松盛石倩苏一凡韦春贝唐鹏

曲帅杰 ,郭朝乾, ,杨昭,代明江,林松盛,石倩,苏一凡,韦春贝,唐鹏

(1.中南大学材料科学与工程学院,湖南 长沙 410083; 2.广东省科学院新材料研究所现代材料表面工程技术国家工程实验室, 广东省现代表面工程技术重点实验室,广东 广州 510651)

作为应用最广泛的物理气相沉积(PVD)技术之一[1],电弧离子镀由于其高离化率和高沉积速率的优点[2-3],一直以来备受关注。近年来电弧离子镀技术得到了极大的发展,出现了包括离子束增强沉积在内的一些辅助沉积技术[4],使镀膜效率和性能大大提高。这些方法都是基于阴极放电过程产生的放电等离子体。已经证实的是,电弧离子镀的放电等离子体特性显著影响涂层性能。有关电弧离子镀制备涂层的研究主要集中在两个方面:一是电弧电流、压力、偏压、温度等宏观工艺参数对涂层性能的影响[5-8],二是借助元素掺杂等方法[9-10]开发新的涂层系统。而沉积过程中具体的等离子体特性却很少被关注。诊断在不同工艺参数下电弧沉积过程中的等离子体状态,并研究其与涂层结构和性能之间的关系很有必要。

发射光谱法可以根据元素气态原子激发或电离后发出的特征光谱的波长和强度来判断等离子体中各类粒子所处的状态、组成和含量[11],并且满足电弧离子镀等离子体诊断中的非接触要求,是诊断电弧等离子体特性的良好选择。

本文以电弧离子镀CrN涂层为研究对象,利用发射光谱仪研究了不同温度下腔室内的等离子体特性,并根据相关分析结果在不同温度下沉积CrN涂层。检测了涂层的结构和力学性能,探讨了温度对等离子体特性的影响及其与涂层结构和性能的关系。

1 实验

1.1 发射光谱采集

采用Avantes AveSpec-2048-USB2四通道光纤光谱仪诊断真空腔室内的放电等离子体,波长范围 200 ~ 1 100 nm,精度0.1 nm。采集光谱时的沉积工艺参数为:弧电流90 A,压强4.0 Pa,偏压-100 V,占空比70%,温度150、250、350和450 °C。每次在改变温度5 min后,待放电稳定时采集光谱数据,采用辐照度(I)模式,采集时间80 ms。获得的光谱通过Avantes AvaLIBSSpecline-AMS光谱分析软件并对照NIST(美国国家标准与技术研究院)数据库[12]进行分析。

1.2 电子密度表征

在外电场作用下,带状发射光谱线中原子和分子的能级会发生分裂和移动,导致谱线变宽。当放电等离子体的电离度超过1%时,谱线变宽的主要机制是斯塔克展宽,此时等离子体温度对斯塔克展宽的影响不明显,谱线种类和电子密度对斯塔克展宽起决定作用,等离子体电子密度(Ne)可以通过斯塔克展宽计算得出[13]。通过高斯拟合获得谱线的半高全宽后,用波长为425.44 nm的Cr I非对称线(展宽明显,不易受分子线和周围谱线的影响)按式(1)计算电子密度Ne。

式中Δλ为半峰宽。

1.3 电子温度计算

当空间等离子体具有较大密度时,其内部各粒子之间相互碰撞的概率较大,可以假设为局部热力学平衡状态(LTE)。等离子体密度和等离子体温度可近似用电子密度和电子温度表征。各能级上的粒子数分布在此状态下满足玻尔兹曼分布定律,可以用玻尔兹曼作图法[14]计算的电子激发温度来表征电子温度,如式(2)所示。

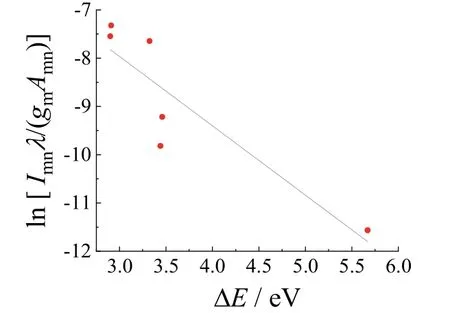

式中,Imn为光谱强度,λ为谱线波长,gm为统计权重,Amn为跃迁概率,ΔE为对应能级激发能,κ为玻尔兹曼常数,Te为电子激发温度,c为真空光速,h为普朗克常数,gn是与温度相关的常数,也是与温度相关的常数;把作为因变量,ΔE作为自变量描点,并以y=kx+b进行线性拟合,即为直线斜率,如图1所示。上述参数都可以从NIST数据库查到,具体的谱线选择和对应参数见表1。

表1 玻尔兹曼作图法中Cr的部分光谱线参数 Table 1 Selected spectral line parameters of Cr used in Boltzmann plot method

图1 玻尔兹曼作图法计算电子激发温度 Figure 1 Deduction of electron excitation temperature by Boltzmann plot method

1.4 电弧离子镀制备CrN涂层

采用AS700DTX电弧离子镀膜机,真空室直径900 mm、长1 200 mm,真空室腔壁安装4个99.9%的Cr靶,基体为55 mm × 10 mm × 0.725 mm的Si片和19 mm × 19 mm × 5 mm的YG6硬质合金。沉积涂层前,先超声清洗基体30 min,再安装在转架上。涂层沉积过程中先用Ar气辉光清洗10 min,再高偏压刻蚀10 min,接着在压强为0.5 Pa的氩气氛围中沉积纯Cr过渡层,最后沉积CrN涂层。沉积过程中的温度根据光谱分析结果而定,其余参数同1.1节。

1.5 性能检测

采用Nova NanoSEM 430场发射扫描电子显微镜(SEM)观察涂层的表面和截面形貌。使用Image Pro Plus(IPP)软件计算5k分辨率下涂层表面宏观颗粒的数量、占比和粒径分布。采用ACCRETECH E-35B便携式粗糙度仪测量涂层表面粗糙度。采用Philips X’PertPro X射线衍射仪(XRD)分析涂层的相结构,入射角2°,扫描区间10° ~ 90°,步长0.02°,扫描速率4°/min,借助标准PDF卡片数据库和Jade软件进行分析。采用Bruker Dektak-XT探针式表面轮廓仪结合扫描电子显微镜观察的截面形貌来计算沉积速率。

采用Anton Parr NHT3纳米压痕仪测量样品的纳米硬度(HIT)和弹性模量(EIT)。为防止涂层表面粗糙度(Ra)过大影响测量结果,测量前需对试样抛光2 min,使粗糙度降至0.05 μm左右。载荷为5 mN,以确保压入深度不超过涂层厚度的10%,防止检测结果受基体影响。每组涂层测量5个点,取平均值。

采用SuPro FST150薄膜应力测试仪测得涂层的残余应力。先通过激光曲率法[15]获得Si片沉积涂层前、后的曲率变化,再根据Stoney公式[即式(3)]计算残余应力(σ)。

式中,Es为基片弹性模量,υs为基片泊松比,hs为基片厚度(单位:mm),hc为涂层厚度(单位:μm),R1、R2为基片镀膜前、后基片的曲率半径(单位:mm)。

2 结果与讨论

2.1 温度对等离子体特性的影响

从图2可知,不同波长和强度的Cr I、Cr II和N I粒子的发射谱线可以被检测到,其中350 °C下的光谱线具有最高强度。

图2 不同温度下电弧离子镀的等离子体光谱 Figure 2 Plasma spectra during arc ion plating at different temperatures

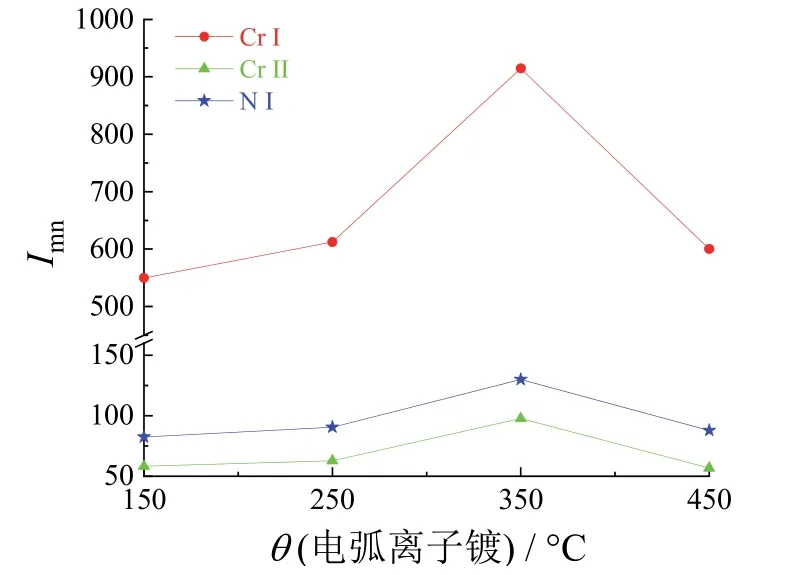

仅从图2很难区分不同粒子的光谱强度随温度的具体变化,因此按表2给每种粒子选择3条非对称的谱线(为了避免激发能量对激发概率的影响,选择了具有相似激发能量的光谱线),以3条谱线的强度之和来表示各粒子的发射光谱强度,得到它们随温度变化的曲线。如图3所示,随温度升高,3种粒子的发射光谱强度均先升高后降低,在350 °C时达到最高。可能是因为随温度升高,粒子运动加剧,相互间的碰撞加剧,加之温度升高会在一定程度上提高粒子的能量。因此,碰撞后激发与电离的粒子增多,各粒子的光谱强度升高。但温度过高时(如450 °C时)虽然有助于提高粒子能量,但光谱强度反而降低。这是因为在等离子体粒子的激发和电离过程中并非电子能量越高,粒子的电离和激发就越多,而是存在一个最高微分电离系数[16],只有在适宜的电子温度范围内粒子的微分电离系数才能达到最高,从而具备最大的激发和电离的可能性。

图3 不同粒子在不同温度下的光谱强度 Figure 3 Spectral intensities of different particles at different temperatures

表2 用于分析不同粒子光谱强度的发射光谱线 Table 2 Emission spectral lines selected to analyze the spectral densities of different particles

图4为假设局部热力学平衡状态下采用高斯拟合获得的425.44 nm处Cr峰的半高全宽,根据式(1)可计算得到不同温度下的等离子体电子密度,谱线明显变宽。电子密度在350 °C时最高,为8.903 × 1014cm-3,说明该温度下粒子碰撞的概率最大。

图4 不同温度的等离子体的电子密度曲线 Figure 4 Electron density curves for the plasma at different temperatures

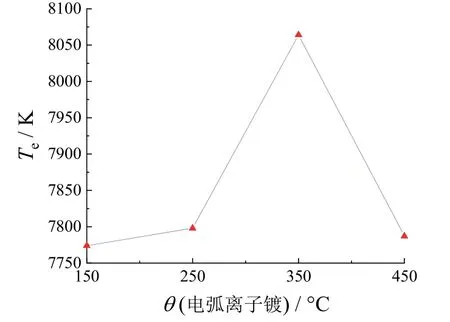

图5为根据玻尔兹曼作图法计算所得的不同温度下的电子激发温度,不同温度下的电子激发温度都高于7 700 K,350 °C时的电子激发温度最高,达到了8 081 K,这从侧面印证了此温度下激发和电离最激烈。

图5 不同温度下的电子激发温度 Figure 5 Electron excitation temperatures when arc ion plating at different temperatures

根据上述光谱分析结果,选择分别在温度150、350和450 °C下进行电弧离子镀膜。

2.2 温度对CrN涂层结构和性能的影响

2.2.1 晶体结构

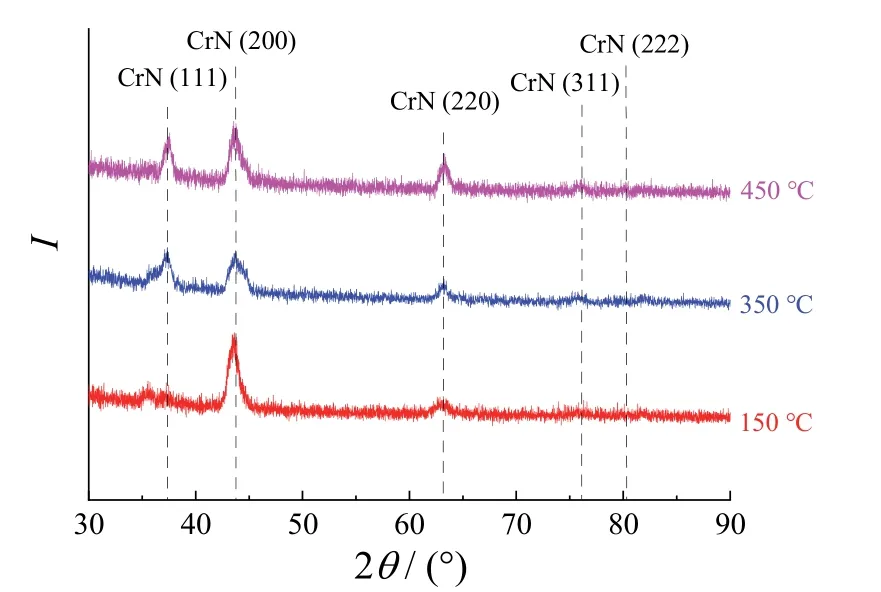

从图6可知,温度对CrN涂层晶体结构有较大影响。电弧离子镀温度为150 °C时,所得CrN涂层的(111)衍射峰不明显,(200)和(220)衍射峰比较明显,择优取向为(200)晶面。增大电弧离子镀温度后,涂层的XRD谱图上出现(111)衍射峰,350 °C下所得CrN涂层的择优取向不明显,而450 °C下制备的CrN涂层表现出明显的(200)择优取向。这是因为温度较低时,等离子体密度和等离子体温度都较低,对基体的轰击效应弱,涂层应变能较低,根据涂层生长的能量最小化原理[17]可知,涂层将沿(200)方向择优生长。随着电弧离子镀温度升高到350 °C,等离子体密度和能量都有较大提升,轰击效应增强,涂层应变能升高,同时基体表面能较高,因此涂层择优取向不明显。电弧离子镀温度升至450 °C时,等离子体密度与能量反而降低,轰击效应减弱,择优取向恢复到(200)方向。

图6 不同温度下所得CrN涂层的XRD谱图 Figure 6 XRD patterns of CrN coatings obtained at different temperatures

2.2.2 表面和截面形貌

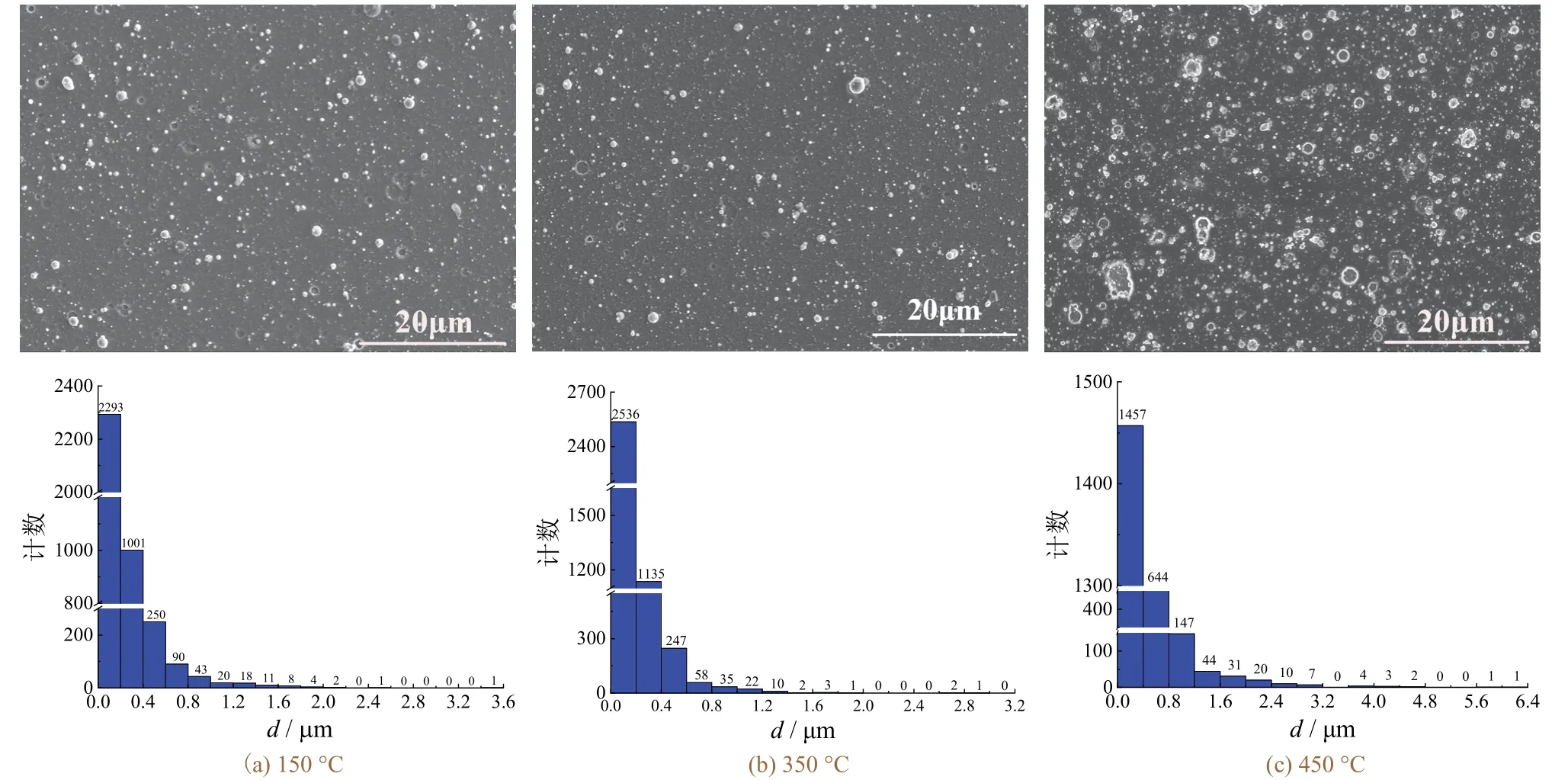

从图7可以看出,不同温度下电弧离子镀所得CrN涂层表面都含有明显的大颗粒,直径在0.4 μm以下,部分大颗粒脱落,留下凹坑。150 °C和350 °C下所得的CrN涂层表面大颗粒粒径分布差别不大,粒径小于0.4 μm的大颗粒数量和占比都接近,但150 °C下沉积的CrN涂层其直径为0.4 ~ 1.6 μm的大颗粒占比相较于350 °C下沉积的涂层高。450 °C下沉积的CrN涂层中大颗粒明显较150 °C和350 °C时多,直径大于0.4 μm的大颗粒数量显著增加,其占大颗粒总数的比例远高于另外两个温度,从10%左右增加到接近40%。

图7 不同温度下CrN涂层的表面形貌及大颗粒粒径分布 Figure 7 Surface morphologies and macro-particle size distribution of CrN coatings obtained at different temperatures

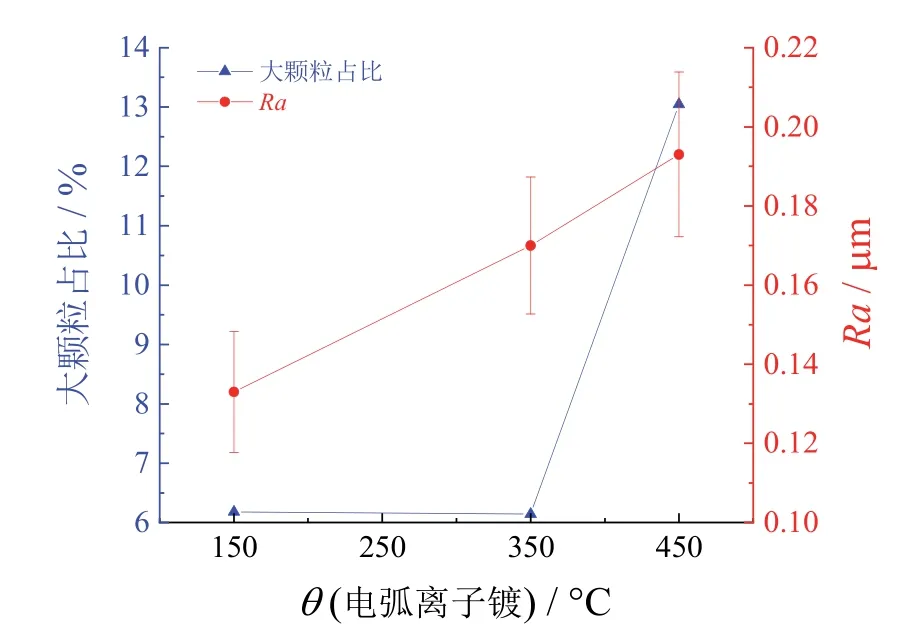

上述现象可能是基片负偏压对大颗粒的排斥作用造成的。大颗粒本身不带电,但在等离子体中传输时会碰撞吸收等离子体中的电子、离子或中性原子而带电,由于电子与离子之间质量差异巨大,电子的充电效果远远高于带正电的离子,因此大颗粒表面带负电[18]。基片表面存在等离子体鞘层,脉冲偏压导致鞘层中的大颗粒被反复充电。脉冲偏压打开时,等离子体中的电子被吸引到大颗粒表面,但关闭时带正电的离子移动太慢,负电无法及时得到补充,因此在脉冲偏压下,大颗粒表面反复充斥负电荷[19],负偏压的排斥作用使其无法到达基材表面。电弧离子镀温度较低(如150 °C)时,靶材表面温度较低,固定功率密度下达到靶材熔点所需的时间更长,产生的大颗粒粒径和数量都较小,且等离子体密度和等离子体温度较低,充电效应弱,受到的负偏压排斥效应较弱。电弧离子镀温度为350 °C时,靶材表面温度较高,大颗粒的数量和粒径都变大,但此时等离子体密度和等离子体温度都较大,充电效应强,排斥作用强,屏蔽了大量大颗粒,因此CrN涂层的大颗粒数量和占比与150 °C下电弧离子镀所得的CrN涂层差别不大。电弧离子镀温度升至450 °C时,CrN涂层表面大颗粒的数量和粒径都显著增大,但等离子体密度和等离子体温度反而降低,充电效应以及大颗粒受到的屏蔽效应随之减弱,使大颗粒呈爆发式增加和生长。CrN涂层的表面粗糙度变化与大颗粒的变化趋势对应,如图8所示。

图8 不同温度下所得CrN涂层的大颗粒占比和表面粗糙度 Figure 8 Proportion of macro-particles in CrN coatings obtained at different temperatures and their surface roughness

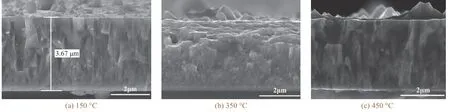

从图9可知,不同温度下沉积的CrN涂层厚度相差不大,并且都呈现出明显的柱状结构。在150 °C下沉积的CrN涂层靠近基体的一侧明显可见一些疏松的孔隙和缺陷,350 °C下沉积的CrN涂层最致密,450 °C下沉积的CrN涂层次之。由PVD涂层的组织区域结构模型[20]可知,沉积温度较低时,涂层表面的吸附原子活性低,晶粒连续形核,且表面原子不易扩散,导致组织中存在大量缺陷,晶界间十分疏松,存在较多孔隙。温度升高后,原子扩散能力增强,晶粒分别向各方向生长,组织结构变得均匀。等离子体能量也显著影响涂层的组织,等离子体能量较高时产生的轰击效应更强,从而令涂层更致密[21]。这也解释了为何350 °C下沉积的CrN涂层最致密。

图9 不同温度下所得CrN涂层的截面形貌 Figure 9 Cross-sectional morphologies of CrN coatings obtained at different temperatures

2.2.3 力学性能

从图10可知,CrN涂层的残余应力都是负值,属于残余压应力,对涂层的硬度和耐磨性有利,但残余应力过大会导致涂层产生裂纹等缺陷,不利于厚涂层的制备。随电弧离子镀温度的升高,沉积速率和残余应力都呈上升趋势。这是因为温度升高后,等离子体密度增大,沉积速率随之提高,离子轰击效应的加强令涂层原子碰撞进入晶格间隙,增大了涂层残余应力[22]。当温度进一步升高时,等离子体的密度和能量都降低,但涂层的沉积速率反而提高,可能是大颗粒的数量和尺寸急剧增大,生长应力起主导作用,内应力不能及时散发出去,导致积累了较大的残余应力[23]。

图10 不同温度下的沉积速率和所得CrN涂层的残余应力 Figure 10 Deposition rates at different temperatures and residual stress of CrN coatings obtained thereat

从图11可知,不同温度下制备的CrN涂层都具有较高的硬度,纳米硬度都在17.5 GPa以上,最高的已超出20 GPa,弹性模量也较高,都在290 GPa以上。CrN涂层的纳米硬度和弹性模量均随温度升高而增大。低温时轰击效应弱,涂层表面扩散不充分,涂层结构疏松、不连续,硬度较低。随着沉积温度升高,轰击效应增强,CrN涂层致密性的改善和残余压应力的增大都使涂层硬度提高。沉积温度为450 °C时所得涂层的弹性模量最高可能与此时涂层分子间的结合键较强有关,高硬度则归因于高残余压应力。

图11 不同温度下所得CrN涂层的纳米硬度和弹性模量 Figure 11 Nanohardnesses and elastic moduli of CrN coatings obtained at different temperatures

3 结论

采用发射光谱仪诊断了在不同温度(150 ~ 450 °C)下电弧离子镀CrN涂层过程中的等离子体状态,通过电弧离子镀试验研究了温度对CrN涂层结构和力学性能的影响,结论如下:

(1) 随电弧离子镀温度升高,等离子体的光谱强度先上升后下降,350 °C时炉腔内的等离子体具有最高的光谱强度。

(2) 在不同温度下电弧离子镀时,等离子体密度均在1014cm-3数量级,等离子体温度都在7 000 K以上,并且都在350 °C时达到最大值。

(3) 随电弧离子镀温度升高,沉积速率增大,CrN涂层出现(111)特征峰且略有增强,表面大颗粒占比增大,残余应力、纳米硬度及弹性模量都增大。350 °C时所得的CrN涂层最致密,而450 °C时所得的CrN涂层纳米硬度和弹性模量都最高,力学性能最优。