基于PLC控制的三相异步电动机变频调速系统设计

2022-08-02郑伟卫

郑伟卫

(河南能源化工集团 永煤公司车集煤矿,河南 永城 476600)

在当今调速领域,变频调速已经实现了与直流调速相媲美的调速性能,变频调速取代直流调速已成必然趋势[1-3]。在工业控制方面,PLC控制系统正在逐步取代继电器—接触器控制系统。本文将PLC控制技术和变频调速技术结合起来,运用PLC来控制变频调速系统,为今后设计高性能的调速系统打下良好的基础[4-6]。

1 变频调速系统功能

在DJDK-1型实验台上构建一个变频调速系统,系统主要功能[7-11]:①可以进行工频与变频的切换;②变频时电机可正转、反转,正向点动、反向点动,当正转运行时可以选择低速、中速、高速等运行方式;③电路系统具有自保、过载、过流、过压等相关保护措施,各运行状态下有相关指示灯提示;④当变频器出现故障时,系统报警,并自动切换为工频运行;⑤变频器控制策略采用带编码器反馈的矢量控制方式;⑥设计出上位机与PLC通信的电气图。

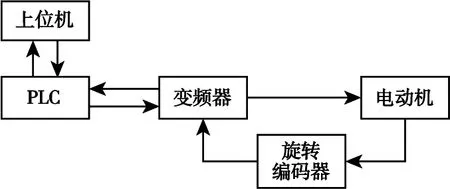

2 变频调速系统设计

系统结构如图1所示。变频器和三相异步电动机构成了1个变频调速系统,并通过旋转编码器将电动机的速度信号以脉冲的形式反馈给变频器,从而构成了1个速度反馈的闭环矢量控制系统;变频器由PLC控制,当调速系统有报警信息时,变频器可将报警信号发送给PLC,由PLC来执行相关的动作;PLC可与上位机相互通信,PLC的各种操作可通过上位机监测,上位机发出的操作命令也可通过PLC来执行。

图1 系统结构Fig.1 System structure

3 硬件配置及系统电气图

3.1 设备选型

(1)交流电动机。DJ24三相鼠笼式电动机,容量Pn=180W;线电压Un=380V;线电流0.6A;频率50 Hz;转速1 400 r/min。

(2)PLC。S7-300系列PLC,电源为PS307 2A,CPU为CPU313C-2DP,数字输入模块为SM321 DI16×DC24 V,数字输出模块为SM322 DO32×DC24 V/0.5 A,前连接器390-1AJ00-0AA0,20针型。

(3)变频器。西门子A型MM440变频器,并带基本操作面板(BOP)和编码器模板。

(4)旋转编码器。DD03-3型旋转编码器,该编码器为增量式光电编码器。

3.2 总体设计电气图

变频调速系统硬件设计如图2所示。系统包括:变频主电路,工频主电路;PLC控制电路;继电器接触器电路;接地电路;热继电器FR设定值为电动机额定电流的1.8~2.0倍。

图2 变频调速系统硬件设计Fig.2 Electrical diagram of hardware design for variable frequency speed regulation system

其中,变频器、PLC、三相异步电动机都做接地保护,旋转编码器的屏蔽电缆屏蔽层接变频器的 PE端,从而接地。MM440的输入端口见表1。

表1 MM440的输入端口Tab.1 Input port of MM440

4 系统参数设置及PLC程序设计

4.1 变频器参数设置

依照变频器说明书对变频器相关参数号进行设置,如电机相关参数:额定电压、额定电流、额定功率、额定转速等,保护相关参数、频率相关参数、端口定义等。限于篇幅,本文仅列出高、中、低三段速相关参数设置,见表2。

表2 高、中、低三速度参数设置Tab.2 High,medium and low speed parameter settings

4.2 PLC程序设计

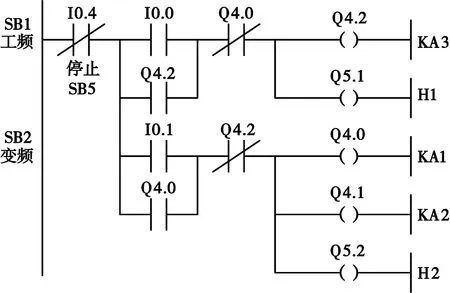

(1)工频、变频选择。工频、变频选择梯形图如图3所示。

图3 工频、变频选择梯形图Fig.3 Ladder diagram of power frequency and frequency conversion selection

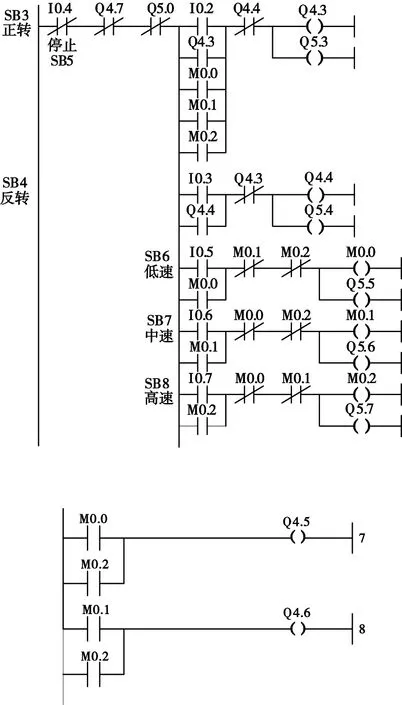

(2)电动机正反转启动及高中低速度运行选择。正反转启动及高、中、低速度运行选择梯形图如图4所示。

图4 正反转启动及高、中、低速度运行选择梯形图Fig.4 Selection ladder diagram of forward and reverse starting and high,medium and low speed operation

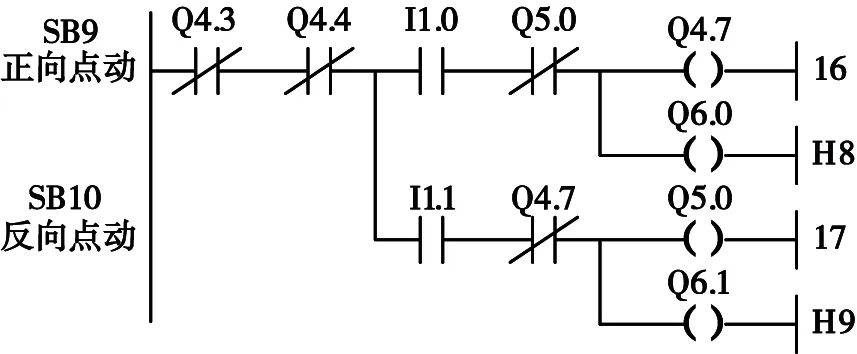

(3)正反向点动的选择。正反向点动的选择梯形图如图5所示。

图5 正反向点动的选择梯形图Fig.5 Selection ladder diagram of positive and negative point motion

(4)变频器故障。变频器故障梯形图如图6所示。

图6 变频器故障梯形图Fig.6 Frequency converter fault ladder diagram

5 调试运行

(1)按变频调速系统电气图连接各个硬件,合上闸刀开关Qs。

(2)在STEP 7中创建一个项目,组态硬件,并编写程序,通过编程电缆将组态信息和程序下载到S7-300 PLC中;在变频器的基本操作面板上,设置 P0010=30,P0907=1,按下P键,恢复变频器到出厂缺省值,然后设置参数如前。

(3)工频运行。闭合SB1时,KA3线圈带电,指示灯H1亮,常开接点KA3闭合,从而KM3线圈带电,主触头KM3闭合,电动机工频运行;按下SB5,KA3线圈失电,指示灯H1灭,常开接点KA3断开,从而KM3线圈失电,主触头KM3断开,电动机停止运行。

(4)变频运行。闭合SB2时,KA1和KA2线圈同时带电,指示灯H2亮,常开接点KA1和KA2闭合,从而KM1和KM2线圈带电,主触头KM1和KM2闭合,从而变频器接入电路;按下SB5时,KA1和KA2线圈同时失电,指示灯H2灭,常开接点KA1和KA2断开,从而KM1和KM2线圈失电,主触头KM1和KM2断开,从而将变频器从电路中切除。

(5)电动机正转和停止。先把SB2闭合,将变频器接入电路;闭合SB3,则Q4.3为逻辑“1”,变频器数字输入接口“5”为“ON”,电动机开始按所设置的8 s斜坡上升时间正向启动,经8 s电动机正向运行速度为1 400 r/min,对应频率为50 Hz,此时指示灯H3亮;按下SB5,则Q4.3为逻辑“0”,变频器数字输入接口“5”为“OFF”,电动机开始按所设置的8 s斜坡下降时间正向停车,经8 s电动机停止运行。

(6)电动机反转和停止。先把SB2闭合,将变频器接入电路;闭合SB4,则Q4.4为逻辑“1”,变频器数字输入接口“6”为“ON”,电动机开始按所设置的8 s斜坡上升时间反向启动,经8 s电动机反向运行速度为1 400 r/min,对应频率为50 Hz,此时指示灯H4亮;按下SB5,则Q4.4为逻辑“0”,变频器数字输入接口“6”为“OFF”,电动机开始按所设置的8 s斜坡下降时间反向停车,经8 s电动机停止运行。由于PLC程序中已经设置了正反转的互锁,不会出现误操作。

(7)电动机低速运行。先闭合SB2,将变频器接入电路;闭合SB6,PLC 输出端Q4.6,Q4.5逻辑分别为“0”、“1”,变频器“6”、“5”端口,为“OFF”、“ON”,变频器工作在由P1001参数所设定的频率为20 Hz的频段上,电动机运行在由20 Hz所对应的560 r/min的转速上,指示灯H5亮。按下SB5,则Q4.3为逻辑“0”,变频器数字输入接口“5”为“OFF”,电动机停止运行,指示灯H5灭。

(8)电动机中速运行。先闭合SB2,将变频器接入电路;闭合SB6,PLC 输出端Q4.6,Q4.5逻辑分别为“0”、“1”,变频器“6”、“5”端口,为“OFF”、“ON”,变频器工作在由P1001参数所设定的频率为30 Hz的频段上,电动机运行在由30 Hz所对应的840 r/min的转速上,对应指示灯H6亮。按下SB5,则Q4.3为逻辑“0”,变频器数字输入接口“5”为“OFF”,电动机停止运行,指示灯H6灭。

(9)电动机高速运行。先闭合SB2,将变频器接入电路;闭合SB6,PLC 输出端Q4.6,Q4.5逻辑分别为“0”、“1”,变频器“6、”“5”端口,为“OFF”、“ON”,变频器工作在由P1001参数所设定的频率为40Hz的频段上,电动机运行在由40Hz所对应的1 120 r/min的转速上,对应指示灯H7亮。按下SB5,则Q4.3为逻辑“0”,变频器数字输入接口“5”为“OFF”,电动机停止运行,指示灯H7灭。

(10)电动机正向点动运行。当按下正向点动带锁按钮SB9时,PLC数字输出端口Q4.7为逻辑“1”,变频器数字输入端口“16”为“ON”,电动机按所设置的4 s点动斜坡上升时间正向点动运行,经4 s后稳定运行在420 r/min的转速上,与所设置的15 Hz频率对应,此时指示灯H8亮。当松开正向点动带锁按钮SB9时,PLC数字输出端口Q4.7为逻辑“0”,变频器数字输入端口“16”为“OFF”,电动机按所设置的4 s点动斜坡下降时间停车,此时指示灯H8灭。

(11)电动机反向点动运行。当按下反向点动带锁按钮SB10时,PLC数字输出端口Q5.0为逻辑“1”,变频器数字输入端口“17”为“ON”,电动机按所设置的4 s点动斜坡上升时间反向点动运行,经4 s后稳定运行在420 r/min的转速上,与所设置的15 Hz频率对应,此时指示灯H9亮。当松开反向点动带锁按钮SB10时,PLC数字输出端口Q5.0为逻辑“0”,变频器数字输入端口“17”为“OFF”,电动机按所设置的4 s点动斜坡下降时间停车,此时指示灯H9灭。

(12)变频器故障。当变频器发生故障时,变频器通过端口“18”,将信号输入PLC的I1.2地址中,此时,Q6.3输出逻辑为“1”,继电器KA4带电,常开接点KA4闭合,接触器KA3线圈带电,其常开触点KM3闭合,电动机转为工频运行。

当变频器故障修复后,端口“18”输出为“OFF”,经I1.2,Q6.3输出为逻辑“0”,继电器KA4复位,接触器KM3复位,电动机停止运行。

(13)变频器过载。变频器过载时,变频器跳闸,同时报警,只有变频器系统复位后,才可重新进行相关的操作。

6 结论

本文基于DJDK-1型试验台,设计了一个PLC控制的变频调速系统,系统可以进行工频与变频的切换;变频时电机可正转、反转,正向点动、反向点动,以及当正转运行时可以选择低速、中速、高速等运行方式;电路系统具有自保、过载、过流、过压等相关的保护措施,各运行状态下有相关的指示灯提示;当变频器出现故障时,系统报警,并自动切换为工频运行;变频器控制策略采用带编码器反馈的矢量控制方式,速度控制的精度较高,速度控制和转矩控制的动态性能也较好。经调试,系统正常运行,系统设计是稳定可靠的。