STC2000超高压压滤机在煤泥水处理中的应用研究

2022-08-02王怀

王 怀

(焦作煤业(集团)有限责任公司 煤质中心,河南 焦作 454001)

焦煤公司中马村矿选煤厂始建于1957年,系统原设计生产能力为0.60 Mt/a,入洗中马村矿优质2号无烟煤,后经过在1997年、2010年、2020年3次升级改造,实际洗选能力达1.20 Mt/a。选煤厂主要的洗选工艺:矿井原煤经分级、除杂、破碎后进入洗选系统,13~80 mm块煤采用跳汰分选,其分选出的块精煤采用重介浅槽分选机再次精选;<13 mm粒级末原煤经1.5 mm脱泥筛分级后,1.5~13 mm采用有压三产品重介质旋流器分选;0.5~1.5 mm粗煤泥采用TBS分选;<0.5 mm细粒级煤泥水进入浮选、尾煤压滤联合洗选工艺[1-2]。

1 存在问题

1.1 煤泥产率增加,煤泥水系统负荷增大

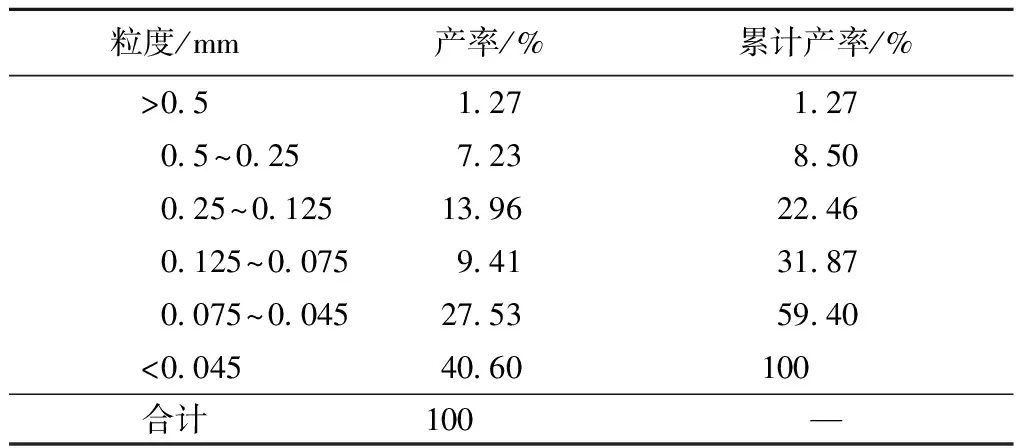

随着矿井煤炭产量增加和煤质变化,中马村矿煤泥产率不断提高,煤泥产率由6.80%增加到11.58%,煤泥粒度组成也发生了较大变化,极细颗粒逐渐增多,煤泥粒度组成见表1。煤泥产率的提高和结构的变化,增加了后续煤泥水处理系统的负荷,由于煤泥水处理要消耗大量的药剂,增加了洗选成本,煤泥脱水成为制约该矿选煤厂生产的主要问题之一。

表1 煤泥粒度组成Tab.1 Slime particle size composition

1.2 现有煤泥脱水设备故障率高

中马村矿选煤厂煤泥处理主要采用2台XAMZ750/2000-UB型厢式压滤机,部分设备配件难以采购,设备故障率高、效率低。随着煤泥中极细颗粒的增加,生产的湿煤泥水分在24%~26%,使用效果不好,2台厢式压滤机的煤泥处理能力和使用效果不能满足选煤厂生产需要。

1.3 经济效益和环保效益差

中马村矿选煤厂生产的煤泥质量情况见表2,平均灰分48.80%,平均水分25.4%,主要作为副产品进行地销。煤泥水分高,易黏成块状,装卸车困难;作为副产品售价低,性价比低,经济效益差,不符合洗选经济效益最大化的要求;煤炭企业产品运销公转铁是发展趋势,如采用铁路运输煤泥,运输到用户不好卸车,且冬天湿煤泥容易冻结,给卸车带来更大困难;煤泥储存和运输状态不稳定,遇水易流失,风吹易扬尘,不仅造成资源的浪费,而且污染环境。

表2 煤泥质量情况Tab.2 Slime quality

2 试验分析与设备选择

2.1 试验分析

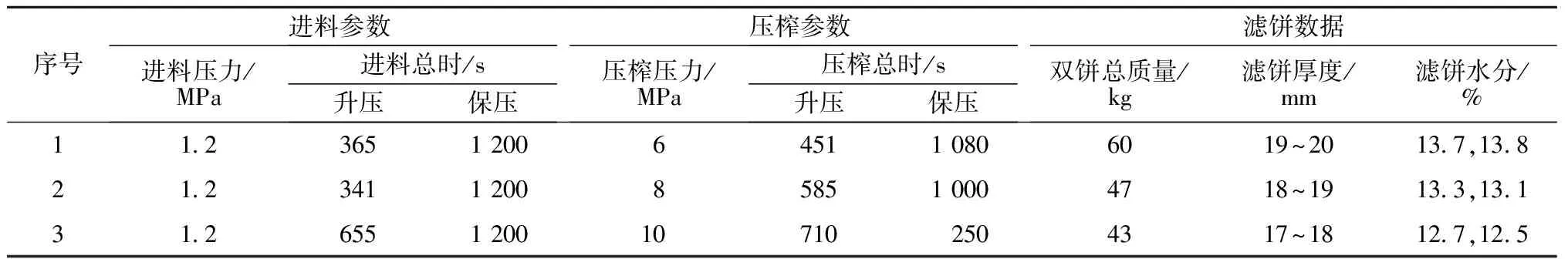

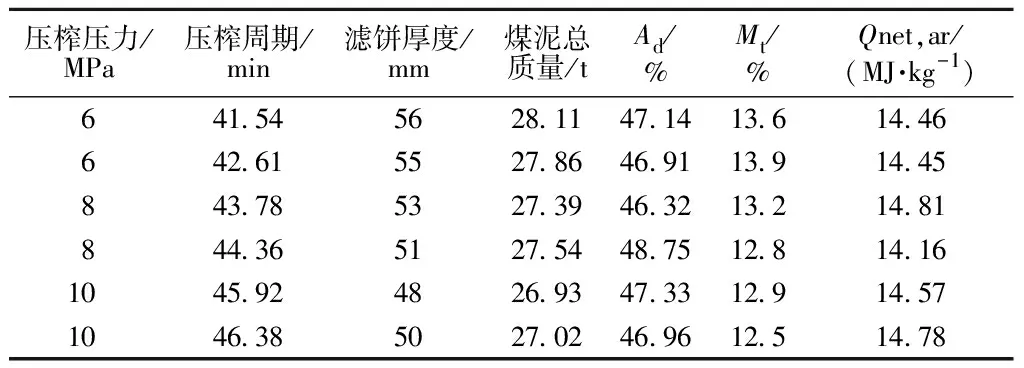

现以STC2000型超高压试验机对中马村矿选煤厂煤泥水进行脱水试验,试验机与实际设备完全一样,区别在于试验机为仅安装3块1 000 mm滤板的小型机器,能生产2块滤饼。中马村矿选煤厂煤泥水脱水试验结果见表3。

表3 中马村矿选煤厂煤泥水脱水试验结果Tab.3 Dehydration test results of slime water in Zhongmacun Coal Preparation Plant

2.2 设备选择

煤泥超高压压滤技术是近年发展起来的新型压滤技术,采用超高压水力压榨,最大压滤可以达到10 MPa,是常规快开隔膜压滤高压风压压榨压力的12倍,超高压压滤后煤泥的水分比常规快开隔膜压滤后煤泥的水分再降低8%~10%,可使无烟煤煤泥含水率降至14%~18%,发热量提升2.09~2.93 MJ/kg。该工艺技术既可以有效降低煤泥水分,又有生产成本低、无环保风险等优势,结合中马村矿选煤厂煤泥生产和试验情况,选择1台STC2000超高压压滤机对系统进行升级改造[3]。

3 STC2000型超高压压滤机

3.1 结构组成与工作原理

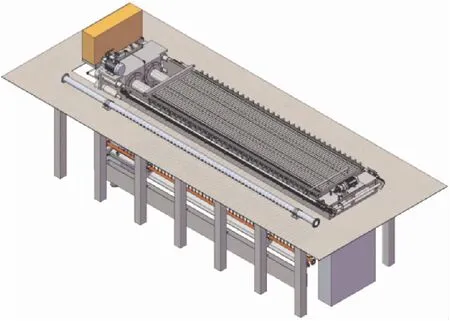

STC2000型超高压压滤机结构如图1所示。该压滤机集机、电、液于一体,主要由5大部分组成:机架部分、过滤部分、拉板部分、液压部分和电气控制部分。

图1 STC2000型超高压压滤机结构示意Fig.1 STC2000 ultra-high pressure filter press structure diagram

(1)机架部分。机架部分是机器的主体,用以支撑过滤机构,连接其他部件。主要由止推板、压紧板、油缸体和主梁等部件组成。机器工作时,油缸体内的活塞推动压紧板,将位于压紧板与止推板之间的料模滤板、水模滤板、滤布、胶皮压紧,以保证带有压力的料浆在滤室内进行加压过滤。

(2)过滤部分。由按一定次序排列在主梁上的水模滤板、料模滤板、夹在滤板之间的滤布、胶皮组成,料模滤板、滤布、胶皮与水模滤板的相间排列,形成了若干个独立的过滤单元—滤室。过滤开始时,料浆在进料泵的推动下,经各料模上的进料口进入各滤室内,并借进料泵产生的压力进行过滤。由于滤布的作用,使固体留在滤室内形成滤饼,滤液由水嘴排出。进料结束后,启动压榨泵,打入高压水,经隔膜压榨后,使滤饼里残留的水分在压榨压力作用下进一步被榨出,形成干滤饼。

(3)拉板部分。由液压马达、机械手、传动机构、暂停装置等组成。拉板系统采用液压马达驱动,液压马达带动传动链条从而带动机械手运动,将滤板分组逐一拉开。

(4)液压部分。采用动态衡压的方法,让油缸的压力并不是在合模后就达到最大,而是随滤室里的压力变化而变化,可以确保边框的压力只比滤室高1~3 MPa。

(5)控制系统。整机采用工控机自动控制,采用中央控制模式。单套装置配置一套独立的PLC控制系统,可以现场操控,也可切换至远程操控。

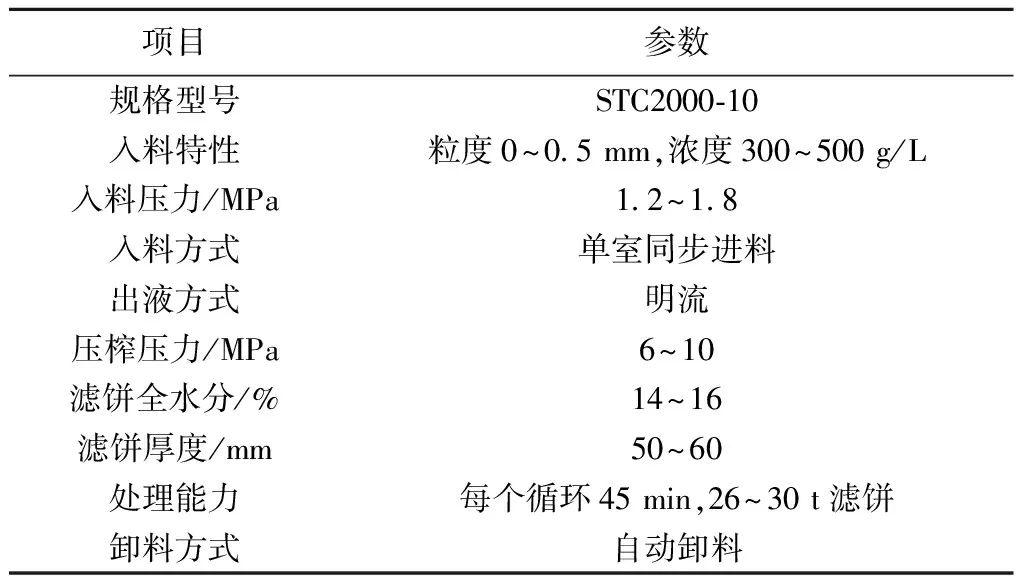

3.2 技术参数

中马村矿选煤厂使用的STC2000-10型超高压压滤机主要技术参数见表4。

表4 超高压滤机主要技术参数Tab.4 Main technical parameters of ultra-high pressure filter

4 实施方案

4.1 改造方式

将选煤厂压滤车间西侧厢式压滤机及其辅助设施拆除,安装超高压压滤机、泵类、滤饼破碎机、胶带机等主要设备及其电气、集控辅助设施,东台压滤机在建设期间使用并作为新系统投用后的备用设备。系统设备联系流程:选煤厂浓缩机底流经泵送至压滤机入料桶,经压滤机入料泵输送进入超高压压滤系统,进料结束后,启动高压压榨泵,在6~10 MPa 的压榨压力作用下,煤泥料浆内的大部分水被挤出,实现深度脱水,经深度脱水后的煤泥通过破碎机破碎后,经胶带机转运至储煤场与末煤进行掺配,作为末煤产品进行销售,也可以单独落地作为产品进行销售。

4.2 主要设备选型

依据《煤炭洗选工程设计规范》(GB 50359—2016)的标准,煤泥水系统不均衡系数取1.35,主要设备选型结果见表5。

表5 主要设备选型Tab.5 Selection table of main equipment

5 应用效果分析

STC2000-10型超高压压滤机在中马村矿选煤厂安装投用以来,完全能够满足选煤厂煤泥压滤脱水的要求,实现了产品结构优化。

(1)生产系统运行稳定,每班仅需1人巡岗,具体生产参数见表6,压滤后打散的煤泥如图2所示。

表6 煤泥超高压压滤脱水情况Tab.6 Slime ultra-high pressure filter dehydration

图2 压滤及打散后的煤泥Fig.2 Filtered and dispersed coal slime

由表6可知,STC2000-10型超高压压滤机完全能够满足中马村矿选煤厂煤泥压滤脱水的需要,取得了较好的效果。采用6~8 MPa的压榨压力,就可以满足生产需要,单循环实际处理能力达到28 t左右,滤饼平均厚度54 mm,单个压榨周期43 min左右,煤泥水分13.5%,发热量较原生产的湿煤泥提高2.72 MJ/kg左右。

(2)中马村矿选煤厂原煤含块率仅有15%,42级末煤生产任务较大,技改前主要靠对原煤进行筛分来生产末煤。通过首次在无烟煤煤泥压滤中引入STC2000型超高压压滤机,生产的煤泥干度高,水分可降低至13%左右。脱水后的煤泥具有较好的可塑性,经过破碎后与末原煤进行掺配,完成42级末煤生产任务,在该厂彻底消灭了煤泥品种,实现了煤泥全部回收,优化了产品结构,最大限度地实现了提质增效。

(3)通过运行期间的调试和统计,该系统实现了产能最大化,每日最大产能达900 t,完全能够满足选煤厂生产需要;实现了自动化,系统仅需1人巡检;实现了智能化生产,生产过程自动检测、故障报警、远程诊断、远程统计;系统具有工艺简单、无需热源、运行成本低、无废弃物排放、节能环保等优点,经济效益和环保效益较好。

(4)改造前中马村矿生产的煤泥灰分48.80%,水分25.4%,发热量11.04 MJ/kg;技改后,压滤煤泥水分为13.5%,发热量达13.98 MJ/kg,发热量提高后,煤泥单价可以提高163.35元/t。按照生产能力1.20 Mt/a、煤泥产率11.58%计算,则每年可以增加经济效益2 269.91万元。考虑到电耗、维修、折旧、拆除旧设备净值等生产成本每年估算为156.81万元,每年可新增效益2 113.10万元,9个月可回收全部投资。

6 结语

针对中马村矿选煤厂存在的煤泥产率增高、设备老化、经济效益差等问题,通过大量的煤质试验和市场调研,率先在焦作矿区无烟煤煤泥压榨中引进STC2000-10型超高压压滤机。系统安装投运以来,运行稳定,各项生产指标达到预期效果,消灭了煤泥产品,实现了产品结构优化,提高了综合售价,符合国家和企业相关政策,经济效益、环保效益和社会效益显著,为选煤厂在煤泥减量方面提供了新的思路和方法,应用前景广泛。