燃煤发电机组运行过程中能耗及节能研究

2022-08-02张良

张 良

(国电电力大同发电有限责任公司,山西 大同 037000)

煤炭是天然能源的第二大来源(约30%),占全球电力产量的40%以上[1]。对中国来说,煤炭是最重要的天然能源。按煤当量法计算,2014年原煤生产和原煤消耗占一次能源总产量的73.6%,约占总能耗的65.6%。然而,在煤炭燃烧过程中会产生的严重的雾霾,据统计90%的二氧化硫排放、70%的粉尘排放和67%的氮氧化物排放都来源于煤炭燃烧[2]。面对严峻的环保要求,电力生产中迫切需要提高燃煤电厂的效率,减少污染物排放。蒸汽朗肯循环燃煤电厂已得到广泛的应用,在过去的几十年里,其相关参数得到了极大的改进。其中,二次再热超临界(USC)技术是改进最显著的方法[3]。二次再热可以通过提高汽轮机进口蒸汽参数的平均温度(吸热过程)来提高效率,在满足汽轮机排汽湿度要求的同时,提高了汽轮机生产工作的潜力。然而,蒸汽参数的进一步改进受到材料问题的限制。因此,燃煤电厂用超临界二氧化碳循环替代蒸汽朗肯循环值得深入研究。

1 超临界二氧化碳循环技术

1.1 超临界二氧化碳循环技术发展概况

近年来,超临界二氧化碳循环技术得到了广泛关注。与二次再热超临界蒸汽朗肯循环相比,超临界二氧化碳循环具有更紧凑的汽轮机械,并更加灵活高效。 关于超临界二氧化碳循环的研究,始于苏尔泽兄弟在1948年公布的浓缩二氧化碳布雷顿循环的专利。20世纪70年代末,超临界二氧化碳布雷顿循环被费赫和安吉利诺等研究人员进一步开发;70年代中期至90年代末,研究人员发现该技术在解决的高温高压特性引起的流体机械和热交换电中存在的问题具有很好的应用效果。从21世纪初开始,超临界二氧化碳循环在基本理论分析、工艺创新优化、锅炉设计与优化、技术经济分析等方面得到了广泛的研究。在发电系统集成方面,大量研究人员在关于超临界二氧化碳循环与太阳能、核能、燃气轮机、燃煤电厂的集成上已经做了许多工作[4]。

1.2 超临界二氧化碳循环技术原理

超临界二氧化碳布雷顿循环技术是一种以超临界二氧化碳作为动力循环工作介质的发电技术。当二氧化碳的工作环境参数超出了其临界点(7.38 MPa/30.98 ℃)时,流体具有特殊热物性,可提高循环热效率[5]。另一方面,考虑到在带蒸汽朗肯循环的大型燃煤电厂中采用了二次再热技术,超临界二氧化碳燃煤电厂也采用了二次再热技术。利用AspenPlus软件进行了过程仿真,LK-PLOCK物性方法在临界点附近具有最佳趋势,在高压和高温下的结果也更加精确[6]。因此,本文选择了LK-PLOCK物性方法进行了仿真。采用二次再热技术的超临界二氧化碳燃煤电厂的流程如图1所示。

图1 采用二次再热技术的超临界二氧化碳燃煤电厂的流程Fig.1 Flow sheet of SC-CO2 coal-fired power plant with double-reheat single re-compression cycle

在燃烧过程中,燃料煤与锅炉内的预热空气一起燃烧。大部分的高温热量通过辐射和对流的方式传递到锅炉的冷却壁上,其余的热量部分被空气预热器中的空气吸收,部分以120 ℃的温度排放到大气中,高温回热器中的超临界二氧化碳吸收锅炉冷却壁上试管内的辐射和对流热,并被加热至620 ℃后再进入高压汽轮机(HT)发电。然后,二氧化碳进行二次再热过程,分别在中压汽轮机(MT)和低压汽轮机(LT)中发电。LT出口的二氧化碳参数为7.9 MPa/561.75 ℃。二氧化碳流入高温回热器和低温回热器进行两阶段热回收。热回收过程结束后,二氧化碳流被分为2个独立的流体。第1个流体(占总流量的68.3%)在冷凝器中冷却,并在主压缩机(MC)中压缩至33.45 MPa;然后,通过回收热将低温回热器中加热到230 ℃。第2个流体(占总流量的31.7%)被压缩至33.4 MPa[7]。

本文选择采用综合蒸汽朗肯循环和10级热回收以及二次再热工艺的燃煤电厂作为参考电厂,其工作流程如图2所示,其中,主蒸汽参数为32 MPa/620 ℃,再热蒸汽参数为620 ℃/620 ℃。汽轮机由2台单流超高压汽轮机(VHT)、2台双流高压汽轮机(HT)、2台双流中压汽轮机(MT)和2台双流低压汽轮机(LT)组成。超高压汽轮机和双流高压汽轮机的蒸汽出口经过2个再加热过程,并转移到双流中压汽轮机和双流低压汽轮机进行进一步膨胀[8]。电厂采用10级热回收系统,配备4台高压热回收加热器(HRH1—HRH4),1级除氧器(DEA)和5个低压再生加热器(LRH6—LRH10)。从双流低压汽轮机进入冷凝器的排汽压力设置为4.5 kPa。

图2 蒸汽朗肯循环燃煤电厂流程Fig.2 Flow sheet of coal-fired power plant with steam Rankine cycle

2 分析与对比

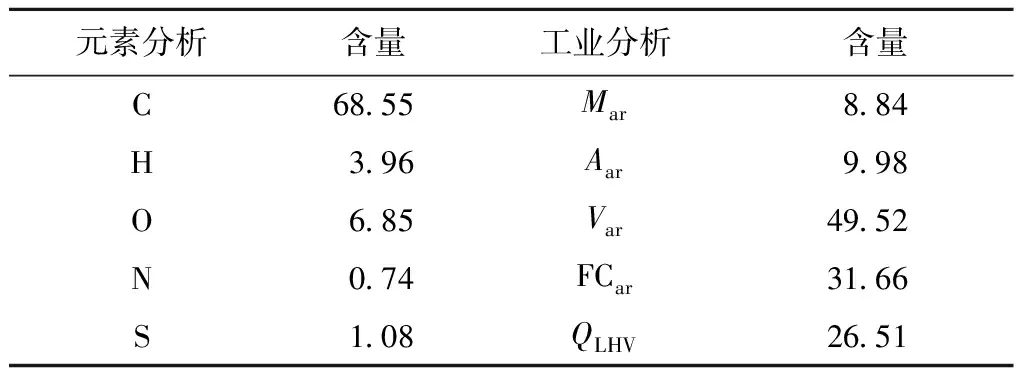

表1 燃料煤的元素分析和工业分析结果Tab.1 Elemental analysis and industrial analysis results of fuel coal

采用蒸汽朗肯循环方式进行蒸汽处理的燃煤电厂10级热回收率的蒸汽提取参数见表2[9]。为了简化电厂的模拟过程,将回热器的最低温度方法设置为5 ℃,气体换热器设置为30 ℃±1 ℃,高温回热器和低温回热器的压降分别为0.05 MPa,超临界二氧化碳锅炉和电热水锅炉的压降分别为1.5 MPa和5.9 MPa,忽略轴密封损失、机械损失、管道和分离器的压力损失,叶轮机械和压缩机的等熵效率分别设置为93%和90%。

表2 热回收器的蒸汽提取量参数Tab.2 Parameters of the steam extractions of the regenerative heaters

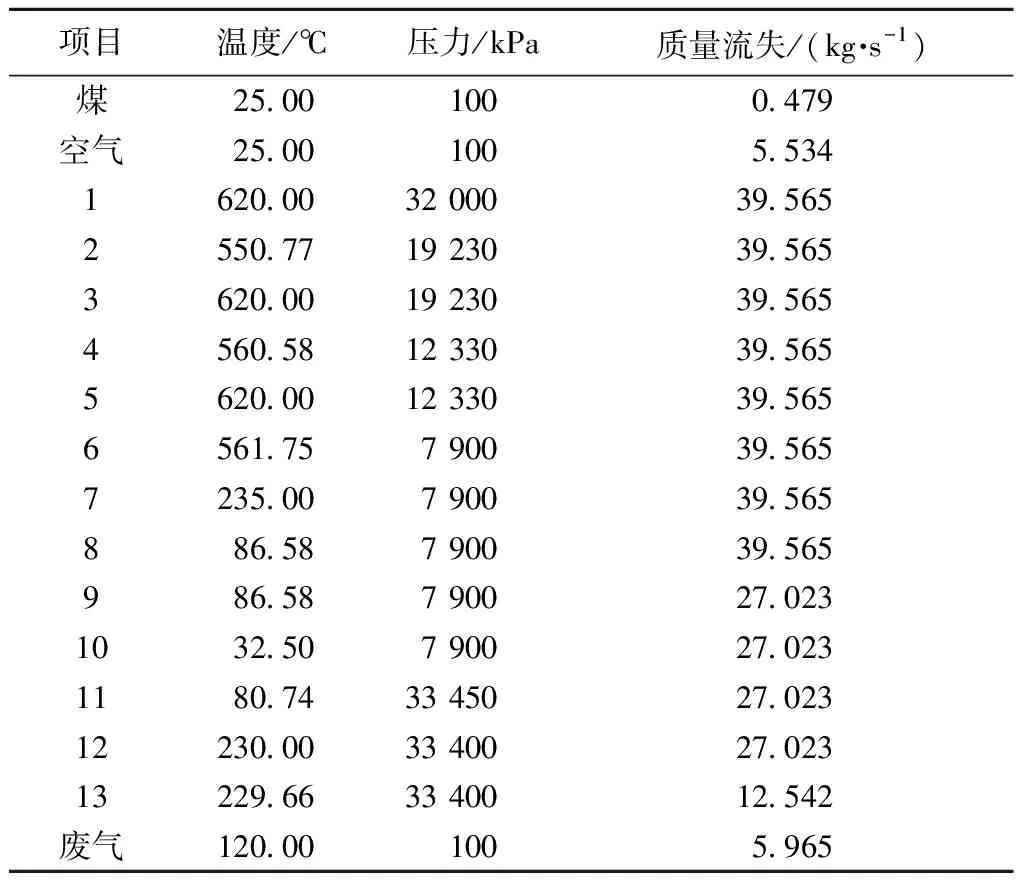

电厂内关键流量参数见表3。在超临界二氧化碳燃煤电厂中,由于二氧化碳通过涡轮的膨胀比较小,低压出口的排气二氧化碳温度高达561.75 ℃。因此,应实施热回收过程,可以保持较高的能源效率。假设压缩机是由涡轮轴而不是电机驱动的,预热空气进入锅炉的温度分别为506.53、263.64 ℃,目前条件下,预热空气的高温特性是超临界二氧化碳燃煤电厂所面临的一个挑战[10]。另一方面,在相同的锅炉热负荷条件下,锅炉内二氧化碳的质量流量为39.565 kg/s,几乎是水的10倍。当二氧化碳通过锅炉时,质量流量越大,压降就越大。

表3 电厂中的关键参数Tab.3 The key parameters in the power plants

3 结果和讨论

3.1 电厂的能量平衡

电厂的能量平衡是基于各单位的能量平衡。超临界二氧化碳燃煤电厂的能量平衡如图3所示,方块和长宽的乘积表示能量的数量。该电厂唯一的能量输入是燃料煤的焓,为12.70 MW。

图3 超临界二氧化碳燃煤电厂的能量平衡Fig.3 Energy balance diagram of SC-CO2coal-fired power plant

在超临界二氧化碳燃煤电厂中,高压汽轮机、中压汽轮机和低压汽轮机的发电量为8.63 MW,而主压缩机和再压缩机的消耗量分别为1.07、1.33 MW,因而工作输出为6.23 MW,导致净发电效率为49.06%。锅炉的排气能量(包括高温灰焓和烟气焓)为1.11 MW,锅炉效率可以通过电力循环中工作流体吸收的热量与煤焓比来计算,超临界二氧化碳燃煤电厂的锅炉为91.26%。超临界二氧化碳循环中冷凝器的排气能量为5.36 MW,高温和低压的换热容量分别为14.54、7.14 MW。回热器应有效设计以满足大容量热交换。

蒸汽朗肯循环燃煤电厂的能量平衡如图4所示。与超临界二氧化碳燃煤电厂相同,该电厂的能量输入只是燃料煤的焓。超高压汽轮机、高压汽轮机、中压汽轮机和低压汽轮机的发电量为6.41 MW,电厂的泵耗电0.30 MW。因此,该电厂的工程发电量为6.11 MW,净发电效率为48.12%。该锅炉的排气能量为0.83 MW,因此该锅炉的排气效率为93.46%。冷凝器内的排气能量为5.76 MW,高压再生加热器、除气器和低压再生加热器的换热容量为5.68 MW。水进入锅炉的焓值为5.98 MW,温度为300 ℃。

图4 蒸汽朗肯循环燃煤电厂能量平衡Fig.4 The energy balance diagram of coal-fired power plant with steam Rankine cycle

再生加热器的换热容量分布如图5所示。总换热容量为5.68 MW,最大的换热容量位于除气器,约占总换热容量的22.31%。5个低压再生加热器的换热能力非常接近。可以看出,超临界二氧化碳燃煤电厂的锅炉效率低于蒸汽朗肯循环电厂;另一方面,超临界二氧化碳布雷顿循环的效率高于蒸汽朗肯循环。结果表明,超临界二氧化碳燃煤电厂的净发电效率高于带蒸汽朗肯循环燃煤电厂。

图5 再生加热器的换热容量分布Fig.5 Heat exchange capacity distribution of the regenerative heaters

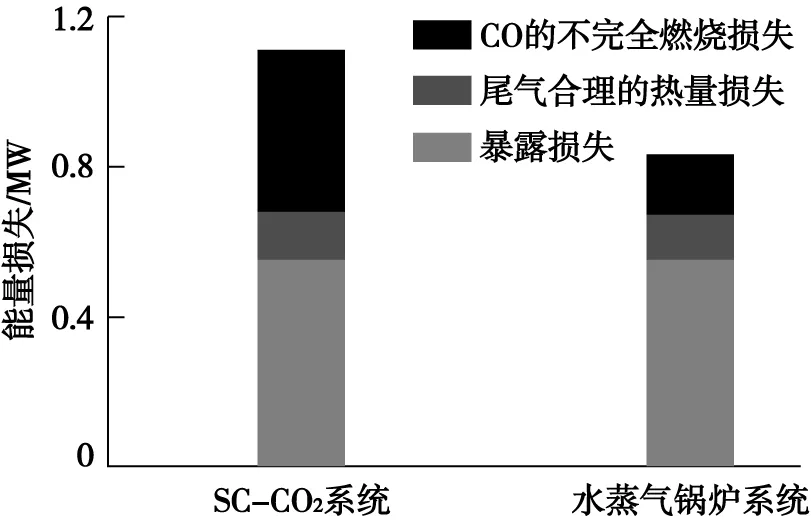

研究中,超临界二氧化碳燃煤电厂的锅炉效率仅为91.26%,低于蒸汽朗肯循环电厂的锅炉效率(93.46%)。这主要是由于超临界二氧化碳燃煤电厂中一氧化碳的不完全燃烧损失较大,如图6所示。

图6 电厂锅炉内的能量损失分布Fig.6 The energy loss distribution in boiler of the power plants

由于进入超临界二氧化碳燃煤电厂的二氧化碳温度(515.48 ℃)和预热空气温度(506.53 ℃)高于进入锅炉的水温度(300 ℃)和预热空气温度(263.64 ℃),超临界二氧化碳锅炉的平均温度高于水蒸汽锅炉。根据化学反应,超临界二氧化碳锅炉的烟气中会存在更多的一氧化碳,从而导致较大的不完全燃烧损失。为避免这种情况,提高超临界二氧化碳锅炉效率,应采用新的锅炉配置设计。该部分介绍了电厂能量平衡的比较。由于锅炉平均温度较高,导致一氧化碳不完全燃烧较大。因此,超临界二氧化碳锅炉的锅炉排气量小于水蒸汽锅炉。但由于超临界二氧化碳循环的循环效率高于蒸汽朗肯循环,超临界二氧化碳燃煤电厂的净发电效率达到49.06%,高于采用蒸汽朗肯循环的燃煤电厂(48.12%)。

结合电厂的能量平衡可以看出,尽管超临界二氧化碳锅炉的锅炉效率低于水蒸汽锅炉,但超临界二氧化碳锅炉系统的燃烧效率高于水蒸汽锅炉。超临界二氧化碳循环和蒸汽朗肯循环的燃烧效率分别为84.28%和89.16%。对于冷凝器,虽然超临界二氧化碳燃煤电厂和蒸汽朗肯循环电厂的能量损失分别为5.36、5.76 MW,但能耗损失分别仅为0.356、0.204 MW。

3.2 超临界二氧化碳燃煤电厂的节能机制

根据超临界二氧化碳燃煤电厂和蒸汽朗肯循环燃煤电厂的能量及能平衡结果,电厂的能量及能转移路径如图7所示。揭示了采用超临界二氧化碳循环的燃煤电厂与蒸汽—朗肯循环相比的节能机理。2个电厂的能量转移分为锅炉系统中的能量转移、电力循环中的能量转移、锅炉系统与动力循环之间的能量转移3个过程。实际上,锅炉系统与动力循环之间的能量传递是在整个锅炉的冷却壁、过热器和再加热器中实现的。

图7 超临界二氧化碳燃煤电厂节能机理Fig.7 The energy-saving mechanism diagram of SC-CO2 coal-fired power plant

由图8可知,2个电厂的煤能耗相同。在煤的燃烧过程中,能量供体是煤的燃烧反应,能量受体是燃烧产物。超临界二氧化碳锅炉中燃烧产物的转化效率为81%,高于水蒸汽锅炉(78%)。这主要是由于超临界二氧化碳锅炉的燃烧温度较高所致。另一方面,由于燃烧产物的转化效率较高,超临界二氧化碳锅炉对煤燃烧过程的燃烧破坏较小。能量从煤的燃烧反应转移到燃烧产物后,大部分能量被冷却壁、过热器和再加热器中的工作介质吸收。虽然超临界二氧化碳电厂锅炉系统与电力循环之间的能量传输量小于朗肯循环的电厂,但转化效率(64%)高于朗肯循环的电厂(58%)。换句话说,从锅炉系统输送到超临界二氧化碳的能量比向蒸汽系统更多。

综上所述,超临界二氧化碳锅炉系统的燃烧效率(57.0%)高于蒸汽锅炉系统(52.8%),但锅炉效率则相反(超临界二氧化碳锅炉系统和蒸汽锅炉分别为91.3%和93.5%)。因此,尽管从锅炉系统输送到工作介质中的能量较小,但更多的可用能源被输送到超临界二氧化碳燃煤电厂的工作介质中。换句话说,超临界二氧化碳燃煤电厂在锅炉系统与电力循环之间传递的能量水平高于蒸汽朗肯循环电厂。另一方面,超临界二氧化碳循环的循环效率(53.8%)高于蒸汽朗肯循环(51.5%),将较高的能级从锅炉系统转移到电力循环的能量在超临界二氧化碳循环中产生更多的工作,这有助于提高整个超临界二氧化碳燃煤电厂的发电效率。

4 结论

采用超临界二氧化碳循环作为燃煤电厂的最底循环,是一种很有前途的高效、清洁利用煤炭发电的技术。从能源和能量平衡2方面对超临界二氧化碳燃煤电厂与蒸汽朗肯循环电厂进行了比较,揭示了超临界二氧化碳燃煤电厂的节能机理。在32 MPa/620 ℃和二次再热工艺条件下,超临界二氧化碳燃煤电厂的发电效率(49.06%)比蒸汽朗肯循环电厂(48.12%)更高,揭示了超临界二氧化碳燃煤电厂的节能机理。由于超临界二氧化碳燃煤电厂锅炉系统的锅炉效率较低,燃烧效率较高,转移到超临界二氧化碳循环的能量水平高于转移到朗肯循环的能量水平,二氧化碳所吸收的能量通过超临界二氧化碳循环产生更多的机械功率。