浮头式热交换器试压浅谈

2022-08-02郭俊峰

郭俊峰

(西安喜而沃化工机械设备有限公司, 陕西 西安 710032)

浮头式热交换器是被广泛应用于石油化工、炼油、冶金、电力、制冷、轻工及印染等行业中的重要冷换设备, 适用于冷、 热流体温差较大的低温、高温场合,不会产生热应力[1-2]。浮头式热交换器属于管壳式热交换器, 整个管束可以从壳体抽出,管束内部便于清理和更换。但浮头式热交换器结构复杂, 特别是浮动管板侧的管头泄漏不易检查,给其制造、检修带来一定的难度。 浮头式热交换器的试压没有标准规范可遵循, 其试压工装往往具有特定性,设计条件不同、设备规格不同,需要的试压工装也不同,且试压工装的互换性较差。文中对3 种常用浮头式热交换器试压工装进行介绍, 以期对实际工作中浮动端试压工装的使用提供借鉴。

1 常用浮头式热交换器试压工装

1.1 填料函式试压工装

1.1.1 结构及制作

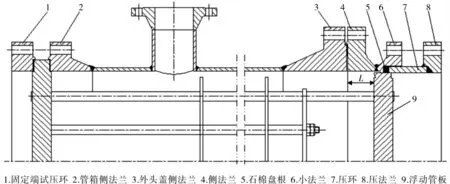

填料函式试压工装是浮头式热交换器制造、维修中应用最为普遍的浮动端管头试压工装,主要由侧法兰、小法兰、压环、压法兰和石棉盘根等组成(图1),也称为假帽子工装[3-4]。

图1 填料函式试压工装结构示图

填料函式试压工装的侧法兰与小法兰焊接在一起,侧法兰内径与筒体内径尺寸一致,小法兰内径比浮动管板外径大3 mm。 在小法兰上加工1 个用于压紧石棉盘根的凹槽, 其与浮动管板外沿形成填料函的空间。 凹槽底部高出浮动管板钩圈处5 ~10 mm,即凹槽底部距离侧法兰平面95 ~100 mm。 如果浮头热交换器与试压工装不是一起设计,在使用该工装时,有可能存在凹槽底部无法高出浮动管板内侧面, 即侧法兰密封面到浮动管板内侧面的尺寸L 小于90 mm 的情况, 此时需要在侧法兰与外头盖侧法兰密封处增加一短节圆筒作为试压圆环[5],使凹槽底部尺寸符合浮头式热交换器试压要求。将压环与压法兰焊接与一起,压环厚度一般在25 mm 左右为宜。 因为压环在试压过程中属于可滑动部件,故需对其内、外直径进行二次机加工。压环内径与浮动管板外沿相配合,压环外径与小法兰的二次加工凹槽内径相配合,均为间隙配合。 压环的高度应能使其在试压过程中有足够的伸缩距离, 以确保压法兰与小法兰螺栓的紧固。

用于DN500 mm 热交换器的填料函式试压工装的压环与压法兰结构尺寸见图2。

图2 用于DN500 mm 热交换器的填料函式试压工装压环与压法兰结构尺寸

按GB/T 150.1~150.4—2011《压力容器》[6]及SW6 软件对填料函式试压工装上的3 个法兰进行强度设计。为使工装具有通用性,在设计同一直径热交换器工装时,将小法兰、压环与压法兰设计成通用件,以减少工装数量,降低工装成本。

热交换器的外头盖侧法兰[5]与工装侧法兰用螺栓连接,连接垫片采用试压石棉板即可。小法兰与浮动管板之间的凹槽用10 mm×10 mm 或者12 mm×12 mm 的石棉盘根[1]填充,填充石棉盘根的高度接近浮动管板的外侧面, 用压环将石棉盘根压紧,螺栓紧固小法兰与压法兰。拧紧压法兰上螺栓时产生的轴向力作用在石棉盘根填料上,产生具有密封效应的径向力, 使试压介质不能沿浮动管板外沿泄漏,从而达到密封效果,并检查浮动端的管头是否有泄漏。

1.1.2 优缺点

(1)填料函式试压工装操作简单,无需其他辅助设备。 但制作繁琐,结构较为笨重。

(2)浸油石棉盘根可以重复利用,消耗较少。

(3)同一直径的工装,只需试压工装的侧法兰尺寸不同,其他部件均可通用。

(4) 填料密封所需的螺栓预紧力较大,但石棉盘根的弹性和可压缩程度有限, 二者之间的矛盾会在一定程度上影响其密封效果, 因此压紧石棉盘根操作需要具有一定的经验。

1.2 凹槽式试压工装

1.2.1 结构及制作

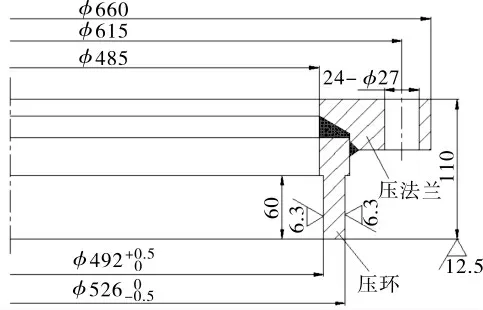

凹槽式试压工装是一种制作较为简单的浮头式热交换器浮动端试压工装, 也叫C 型环密封试压工装, 由本体法兰、2 个密封圈 (1 个O 型密封圈和1 个凹型密封垫)及管接头组成[7-8],见图3。法兰本体是主要部分, 尺寸比设备的外头盖侧法兰大, 本体法兰高度需要大于等于浮动管板的外侧面。由于与其对应外头盖侧法兰的密封面较宽,因此在设计O 型密封圈时[1,9],应尽量使O 型密封圈的直径接近本体法兰内径, 以减小内压作用在本体法兰端面上的轴向力, 这样计算得到的本体法兰厚度较小,节约成本。如果此处不采用O 型密封圈密封, 也可按外头盖侧法兰对应的密封形式设计本体法兰,垫片采用试压石棉板即可。

图3 凹槽式试压工装结构示图

本体法兰靠近浮动管板处的内径与浮动管板外径为间隙配合即可,在距离本体法兰密封面105 mm 开始加工至少2 道凹型密封槽,2 道槽间距大于20 mm[9-10],并在圆周任意位置对应凹型密封槽上加工M14×1.5 mm 的螺纹。 2 道凹型密封槽是为了解决管板伸出长度不统一的问题, 凹型密封槽需完全覆盖在浮动管板的外圆周上。 当试验压力较高、管板较厚时,2 道凹型密封槽同时使用,能达到很好的密封效果,密封面加工表面粗糙度须小于6.3μm。凹型密封垫与O 型密封圈[11]需定制,材料选择既耐压又有韧性的丁晴橡胶。

凹槽式试压工装的试压过程较为简单。 试压时,将浮动端的O 型密封圈、凹型密封垫放至相应的位置,紧固好外头盖侧法兰与本体法兰。从与浮动管板接触的螺纹口开始注水[11]或者压缩空气,浮动管板外圆周与试压工装凹型密封垫左右平面接触实现密封。预紧时,凹型密封垫受到轴向的弹性压缩,在接触处产生预紧比压。 当压力上升时,介质进入凹型密封垫的内腔使其轴向张开, 使密封比压增大从而达到自紧密封。 最后向壳体内注入试压介质,完成试压。

1.2.2 优缺点

(1)凹槽式试压工装结构简单,易于加工,制作成本低[12],但需要提前定制O 型密封圈和凹型密封垫。

(2)试压时需配置2 个压力泵,1 个压力泵给凹型密封垫升压,达到1.0 MPa 即可实现密封。另外1 个压力泵用于管束正常试压。

(3)由于外头盖侧法兰规格尺寸不同,故试压工装没有通用性, 但O 型密封圈和凹型密封垫可以加工成通用件。

1.3 锥体焊接试压结构

1.3.1 结构及制作

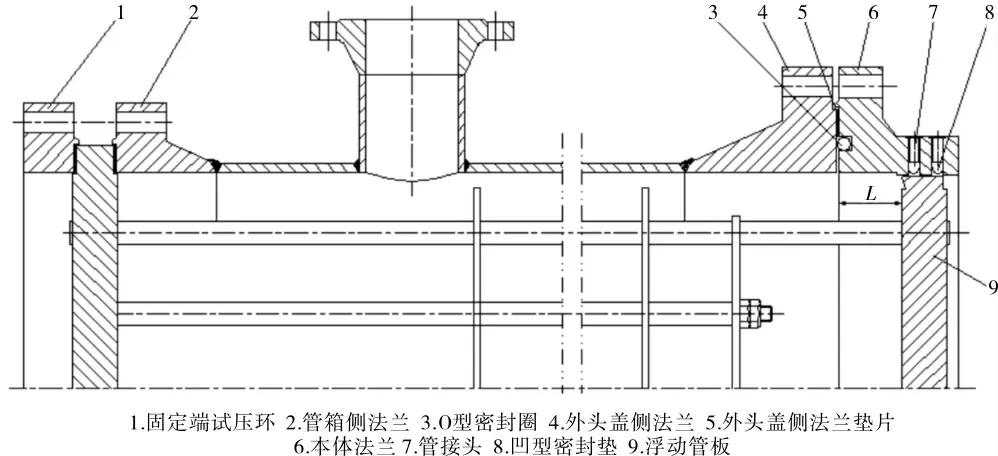

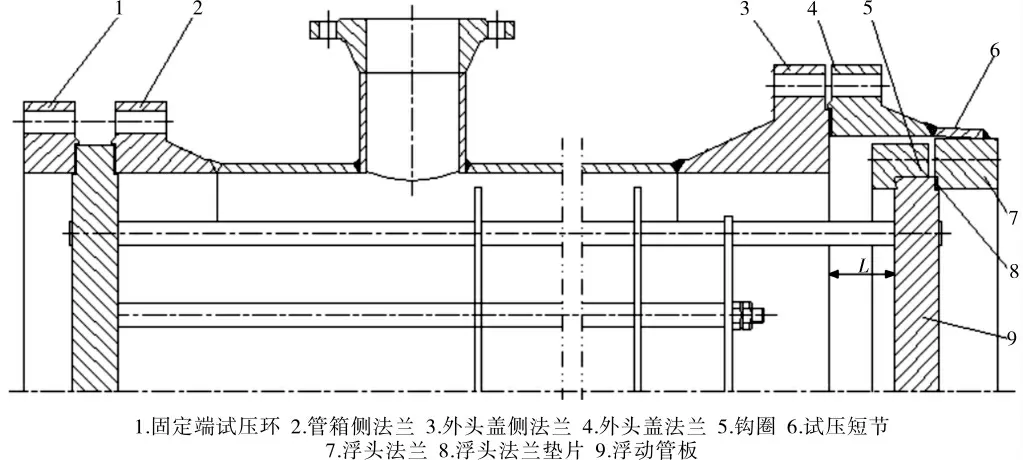

锥体焊接试压结构是将外头盖法兰适当延长(也可增加短节),将其与浮头法兰焊接[13-14]在一起, 使壳程形成密闭的腔体。 锥体焊接试压结构 见图4。

图4 锥体焊接试压结构示图

钩圈可以按图样一次加工好。 浮头法兰外径尺寸应留有余量, 浮头法兰外径比外头盖内径小3~4 mm,螺栓孔处采用橡胶垫圈密封,钩圈、浮头法兰及垫片、浮动管板、密封垫圈用螺栓紧固,保证浮头法兰与管板垫片及橡胶垫圈处不泄漏。 外头盖法兰按图样加工, 将外头盖法兰与试压短节焊接,用螺栓紧固外头盖侧法兰与外头盖法兰,确保密封垫片在试验压力下不发生泄漏。 将浮头法兰外侧与试压短节焊接, 角焊缝高度按较薄件厚度选取。按试验压力进行管头试压,试压合格后将浮头法兰与试压短节的角焊缝刨开, 按图样要求二次加工浮头法兰外径。 将外头盖法兰与试压短节刨开,按图样要求加工外头盖法兰坡口,并将其与外头盖短节组对焊接。

1.3.2 优缺点

(1)锥体焊接试压结构适用于大型浮头式热交换器、特殊规格热交换器的试压,对于不经常制作热交换器或者热交换器试压工装只使用一次的,也可用采用此工装进行浮动端的试压。

(2)不适用于制作工期短、试压时间较短的热交换器的试压。

(3)不推荐用于耐热钢、不锈钢热交换器的试压,因为焊接会产生延迟裂纹或渗碳现象(用碳钢焊接时)。

2 浮头式热交换器试压过程

2.1 一般试压顺序

浮头式热交换器的试压需按一定的顺序进行,以有效保证试压的安全性、准确性,并缩短试压时间。 按GB/T 151—2014《热交换器》[15]的规定,一般试压顺序为,①将管束穿入壳体,将固定管板、浮动管板端的试验工装安装好,紧固试压螺栓,对壳程进行压力试验,检查管板与换热管的连接接头是否泄漏。 ②安装好管箱、浮头部分,对管束加压,检查管程是否泄漏。 ③安装好外头盖,对壳体加压,检查壳体、外头盖是否泄漏。

2.2 壳程试验压力等于或高于管程试验压力试压顺序

当壳程试验压力等于或高于管程试验压力时,先进行壳程试压,再进行管程试压,最后对壳程进行试压[16-18],具体过程为,①壳程试压。 拆除管箱、外头盖及浮头盖,两端安装试压环、试压工装,对壳体加压,检查壳体、换热管与管板连接部位是否泄漏。 ②管程试压。 拆下试压环,安装管箱和浮头盖,对管程加压,检查管箱和浮头有关部位是否泄漏。 ③壳程试压。 安装外头盖, 对壳程加压,检查壳体、外头盖及有关部位是否泄漏。

2.3 管程试验压力高于壳程试验压力试压顺序

当管程试验压力高于壳程试验压力时, 先进行管束试压,再进行管程试压,最后对壳程进行试压,具体过程为,①管束试压。 抽出管束,安装试压环、试压工装、管箱和浮头盖,对管束加压,检查换热管与管板接头的有关部位是否泄漏。 ②管程试压。 将管束装入壳体内,安装管箱和浮头,对管束加压,检查管箱、浮头和有关部位是否泄漏。③壳程试压。 安装外头盖, 对壳程加压, 检查壳体、外头盖及有关部位是否泄漏。

当管程试验压力比壳程试验压力大得多或者无法提高壳程试验压力时,可采用渗透性介质,如氨、氟利昂等进行壳程试压,检查换热管与管板接头是否泄漏。

3 结语

浮头式热交换器试压工装应使用方便、 成本低且通用性强。 介绍了3 种浮头式热交换器浮动端试压工装的结构原理、制作方法、优缺点及使用情况,各单位可以根据实际情况、产品特点选用不同的试压工装, 在满足试压要求的同时有效控制成本、节约试压时间。