国外某油田大负荷间接加热炉设计选型方案比较

2022-08-02刘小锋苏海鹏

刘小锋, 苏海鹏

(华油惠博普科技股份有限公司 北京分公司, 北京 100088)

油田间接加热炉是油气集输与储运过程中的重要设备之一, 它的主要功能是将燃料燃烧产生的热量,通过中间介质水传递给原油、天然气及井产物,使其被加热到工艺要求的温度,然后进行输送、沉降、分离、脱水和初加工等过程。 在国内外油田间接加热炉工程应用中, 主要以SY/T 5262—2017 《 火 筒 式 加 热 炉 规 范》[1]、GB/T 21435—2008 《相变加热 炉》[2]、API SPEC 12K—2008 “Specification for Indirect Type Oilfield Heaters”[3]以及ASME 锅炉压力容器规范[4-6]作为主要设计建造标准。国内石油行业标准和API 标准对炉体部分设计的主要特点是, 壳体多采用椭圆封头与圆形筒体加U 型火筒, 并按照压力容器的有关标准进行火筒和壳体的强度校核,且API 标准已经在国际上被广泛应用[7]。而国内国家标准和ASME 锅炉压力容器规范中, 炉体多采用锅壳锅炉的结构型式, 火筒采用室燃炉胆加回燃室的结构型式[8-9]。 因此,对相同设计热负荷特别是大负荷的油田间接加热炉, 采用不同的设计建造标准规范, 其金属消耗量和外形尺寸会存在相当大的差别。

文中结合国外某油田原油处理装置间接加热炉的设计选型, 对油田间接加热炉分类和型式进行归纳,在既有工艺参数的基础上,计算了该原油处理项目间接加热炉的设计热负荷, 通过火筒与热交换器的传热计算, 提出了按照不同标准规范和规则设计建造的间接加热炉方案, 给出了大负荷油田间接加热炉选型的最优方案和建议。

1 油田间接加热炉分类与型式

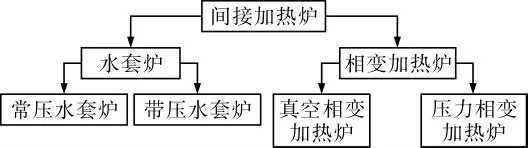

根据现行的国内外间接加热炉设计建造标准,从工艺参数考虑,以中间载热介质(主要指软化水及其混合物)的设计与工作参数为主,可以将间接加热炉分为水套炉和相变加热炉(图1)。

图1 按工艺参数分类的间接加热炉类型

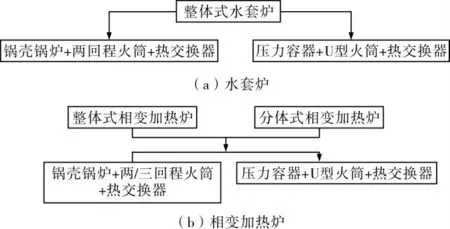

从整体结构,即热源(指产热部分)与热用户(指用热部分的热交换器) 的相互结构关系考虑,间接加热炉可分为整体式(或一体式)水套炉、整体式(或一体式)相变加热炉与分体式相变加热炉(图2)。

图2 按整体结构分类的间接加热炉类型

从局部结构考虑, 主要是对间接加热炉燃烧系统、承载热源及热交换器的结构型式进行区分。不管是水套炉还是相变加热炉, 其主要组成结构均可分为两类, 即炉体和火筒采用锅壳锅炉与室燃炉胆、压力容器(椭圆封头与圆形筒体组合)与U 型火筒这2 种类型(图3)。

图3 按局部结构分类的间接加热炉类型

2 间接加热炉结构设计与强度校核差异

2.1 整体式间接加热炉

国内外常用的整体式间接加热炉主要有2 种结构型式,其在外形上有明显区别,分别体现了压力容器和锅壳锅炉的特征[10]。 对压力容器式间接加热炉, 其受压元件的强度校核计算按照压力容器的计算规则进行。而对锅壳锅炉式间接加热炉,除了加热盘管可以按照压力容器的计算规则进行强度校核外, 其余部分受压元件均按照锅壳锅炉的设计计算方法进行验证, 甚至加热盘管也可以按照锅壳锅炉或水管锅炉的设计计算方法进行强度校核。

为满足石油工业工艺装置安全性能的要求,油田间接加热炉的设计建造主要采用压力容器的相关结构设计和强度计算方法, 其局部结构集中体现了压力容器的椭圆封头、U 型火筒等特点。 而按照锅壳锅炉设计方法设计的油田间接加热炉结构则集中体现了锅壳锅炉的平管板、 波形炉胆等特点, 此结构加热炉大约从2000 年开始在国内油田得到应用, 主要以宁夏三新真空锅炉制造有限公司、北京超拓远大石油科技有限公司、山东骏马石油设备制造集团有限公司和唐山冀东石油机械有限责任公司等企业为早期开发者。

2.2 分体式相变加热炉

分体式间接加热炉主要以分体式相变加热炉的型式出现,其特征是换热装置位于炉体之外[11-12]。分体式相变加热炉的换热装置可采用盘管, 也可采用标准管壳式热交换器, 而炉体部分则采用压力容器加U 型火筒或锅壳锅炉的室燃炉胆的结构型式。 对传统压力容器式炉体加U 型火筒并外加标准管壳式热交换器型式, 对流部分采用细烟管以增强传热。 对锅壳锅炉炉体加盘管的分体式相变加热炉, 燃烧传热元件采用波形炉胆与对流烟管组合的型式[13-14]。

3 间接加热炉设计要求与选型

3.1 被加热介质工艺参数与热负荷

马基努油田原油处理装置被加热介质为气、液混合物, 进液温度85 ℃(夏季工况)/65 ℃(冬季工况)、出液温度105 ℃,被加热介质质量流量约291 262 kg/h(夏季工况)/297 667 kg/h(冬季工况),具体工艺参数见表1。

表1 不同工况下马基努油田原油处理装置被加热介质工艺参数

3.2 加热炉设计热负荷与设计参数确定

根据表1 中的数据,按照文献[15]中的加热炉负荷计算公式,得到夏季工况、冬季工况间接加热炉的总热负荷分别为3 764 kW、7 870 kW。 可以看出,冬季属于加热负荷最大的阶段,因此以冬季工况的数据为基础计算加热炉设计热负荷。 油田间接加热炉的设计运行热效率通常为80%~90%,在不考虑炉体散热的情况下, 其总的计算热负荷为8 744.4~9 837.5 kW。选用较低计算热负荷并考虑1.1 倍设计余量, 最终确定加热炉总设计热负荷为10 000 kW。根据初步设计估算的加热炉外形尺寸和加热炉标准热负荷型谱, 确定加热单元共设置间接加热炉2 台, 每台加热炉的设计热负荷为5 000 kW。

考虑到被加热介质出口温度要求在105 ℃,根据计算确定的加热炉设计热负荷, 必须采用温度较高的设计参数, 且设计温度至少要高于被加热介质温度15~20 ℃。 结合业主方对间接加热炉的要求、介质出口温度和相关设计标准等因素,最终确定间接加热炉设计参数为,设计热负荷5 000 kW、壳体设计压力0.6 MPa(G)、壳体设计温度-29~154 ℃、壳体操作压力0.4 MPa(G)、壳体操作温度145 ℃。

3.3 加热炉火筒热力计算与热交换器选型

根据确定的加热炉设计参数, 依据不同设计建造标准规范,提出了6 种加热炉方案,按照《锅炉机组热力计算标准方法》[16]进行了不同结构型式加热炉火筒的热力计算,计算结果见表2。

表2 不同结构型式间接加热炉火筒热力计算结果

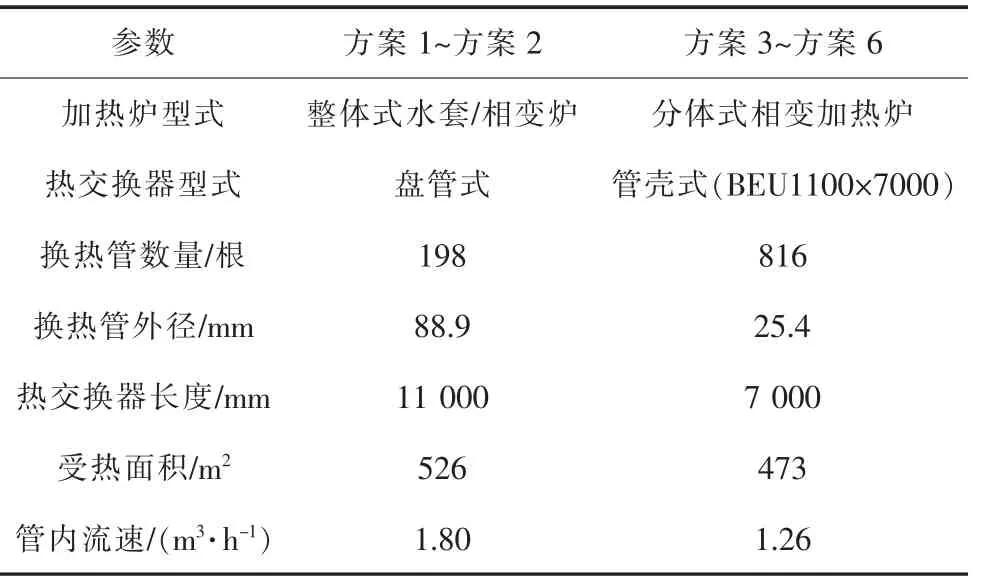

根据热交换器的型式选择各方案对应热交换器的计算方法, 其中盘管型式热交换器采用自编的盘管热交换器计算程序计算, 并结合行业应用经验加以确定。 标准管壳式热交换器采用专用的国际通用热交换器计算软件进行选型计算, 结果见表3。

表3 间接加热炉热交换装置选型计算结果

根据表2 和表3 的计算结果可知, 各方案均能满足加热炉工艺运行要求, 其中方案5 加热炉的排烟温度较高、 计算热效率较低且燃料消耗量相对较高,而其他方案加热炉的排烟温度、计算热效率及燃料消耗量都比较合适。

3.4 加热炉结构选型

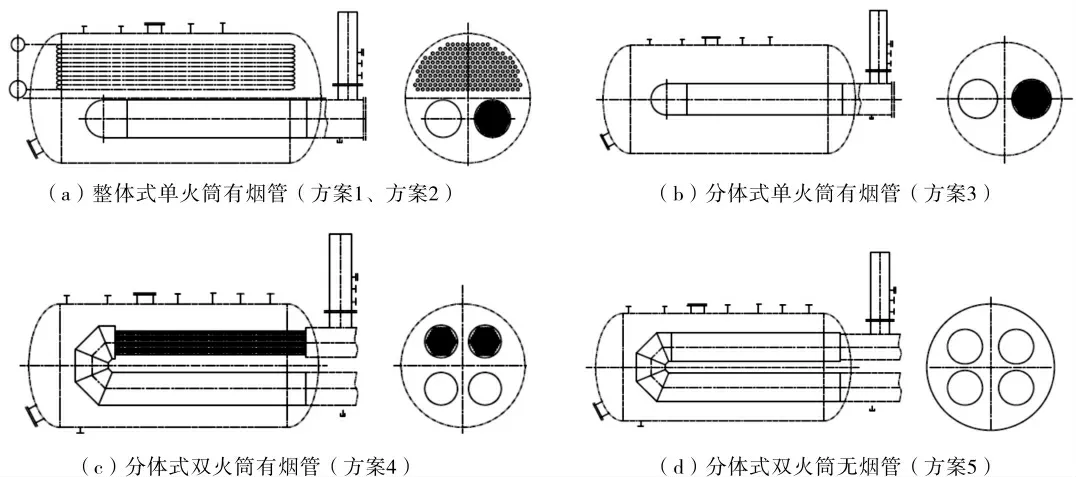

根据表2、表3 的计算结果,给出了几种传统U 型火筒加热炉结构,见图4。

图4 所示几种结构均按照压力容器体系和设计理念进行强度校核, 而方案6 加热炉的炉体部分按照锅壳锅炉的型式进行设计和强度校核,得到的不同结构型式加热炉计算结果见表4。从表4可以看出, 采用锅壳锅炉与标准管壳式热交换器的分体式相变加热炉设计方案, 其在金属消耗量和外形尺寸方面具有较大优势。 这种结构比较紧凑、布置集中,对加热炉整体金属消耗量和外形尺寸的影响比较明显。 但考虑到国外油气田间接加热炉是采用压力容器体系设计的, 故推荐采用表4 中方案3 的加热炉结构, 既满足国外建造标准的要求, 又具有同类型加热炉中金属消耗量和外形尺寸最小的优势。

图4 传统U 型火筒加热炉结构示图

表4 不同结构型式加热炉选型计算结果

4 结语

根据现有的加热炉技术水平和国外有关项目应用实践,在压力容器体系下,采用传统U 型火筒和标准管壳式热交换器的分体式加热炉, 其整体金属消耗量和外形尺寸具有良好的优势。 而在锅炉标准体系下, 由于按照锅壳锅炉方法设计的设备受热面结构布置比较紧凑, 因此相应的加热炉外形结构尺寸和金属消耗量也比较小, 且采用标准管壳式热交换器的分体式相变加热炉设计方案,加热炉具有最小的金属消耗量和外形尺寸。

实际应用证明, 采用锅壳锅炉方法设计的油田间接加热炉具有金属消耗量低、 外形尺寸小及成本低等优势[17-18]。 但压力容器设计方法在油田设备设计中应用广泛, 国外项目中间接加热炉的结构设计、强度校核主要采用压力容器设计方法,采用锅壳锅炉设计方法的相对比较少,因此,建议在进行国外项目间接加热炉设计中采用压力容器设计方法。