基于Cat.1技术的燃气智能抄表系统设计

2022-08-02林海棠温学强郭建辉李中阳章国茂

林海棠,温学强,郭建辉,李中阳,章国茂

(浙江苍南仪表集团股份有限公司,浙江 温州 325800)

0 引言

工信部发布的《关于深入推进移动物联网全面发展的通知》,明确窄带物联网(narrow band Internet of Things,NB-IoT)和Cat.1为蜂窝物联网重点承载技术[1]。NB-IoT凭借广覆盖、低功耗、低成本、大连接等特点,可满足大规模的窄带低速率需求,适用于低功耗但实时性不强的业务场景[2-3]。与NB-IoT相比,Cat.1在网络覆盖、速度、时延方面具有优势;与传统的Cat.4相比,Cat.1具有成本低、功耗低的优点。Cat.1适配于当前的4G网络,非常适用于对性价比、时延性、覆盖范围、通信速度有要求的场景[4-5]。

本文设计了一种基于Cat.1技术的燃气智能抄表系统。该系统可实时采集、监测燃气流量计的用气数据和报警状态,定时间隔主动上报至系统,实现了对燃气流量计的远程监控。

1 系统架构设计

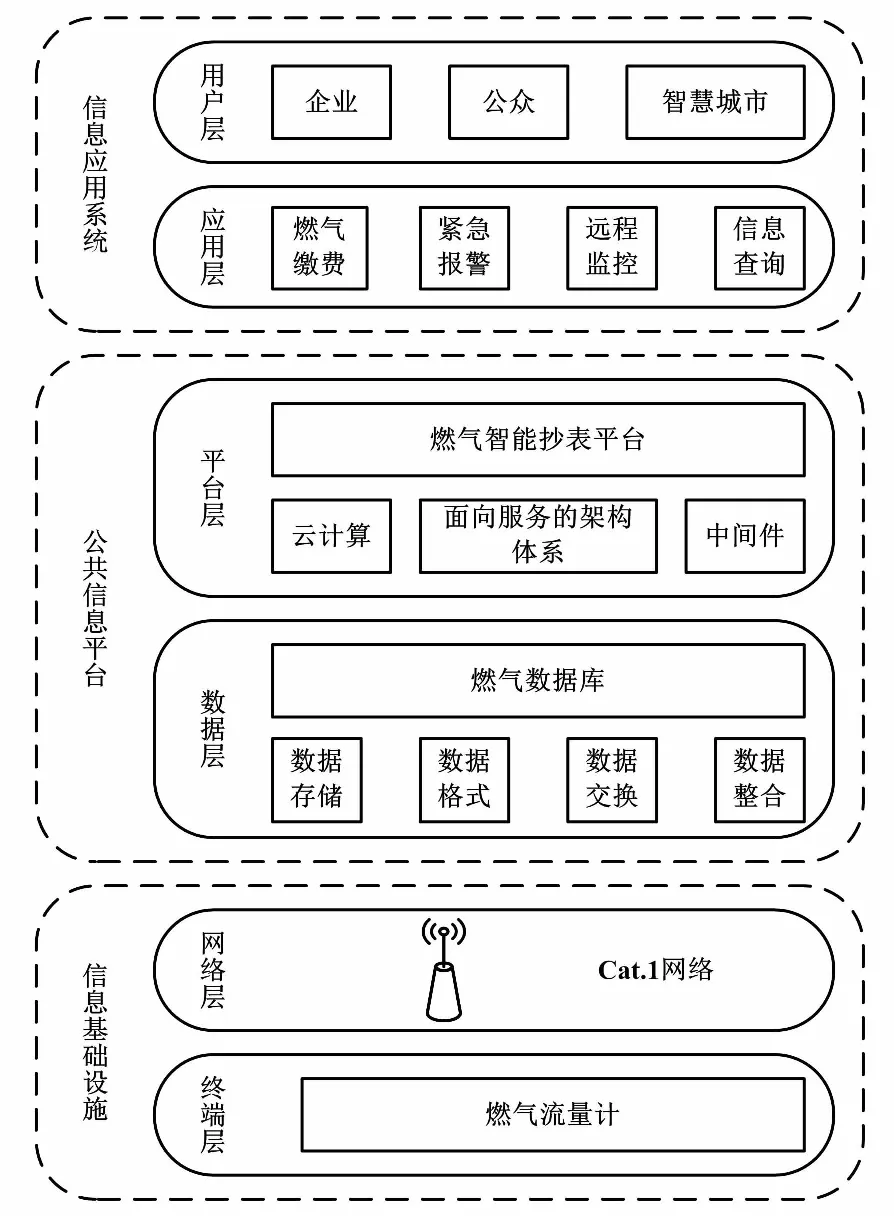

燃气智能抄表系统体系架构由信息基础设施、公共信息平台和信息应用系统三部分组成。系统总体架构如图1所示。

图1 系统总体架构图

终端层是燃气流量计,自动采集用气测量数据以及温度、压力等物理量数据和其他异常告警信息,并将采集的数据与信息实时上报至主站。

网络层包含主站公共信息平台与终端层燃气流量计之间的远程通信信道,采用Cat.1网络建立远程信道,实现主站与燃气流量计终端设备之间的数据和命令传输。

数据层通过数据存储、交换、整合、管理等方式,形成具有标准数据格式的燃气数据库。

平台层通过云计算、面向服务的架构体系、中间件等技术构成燃气智能抄表平台,直接支撑应用层,为应用层提供数据、业务、技术服务。

应用层包括燃气缴费、紧急报警、远程监控、信息查询等服务,为用户层的燃气公司、公众、智慧城市提供燃气管理、燃气监测、燃气计量数据和信息服务。

2 硬件设计

2.1 核心控制模块

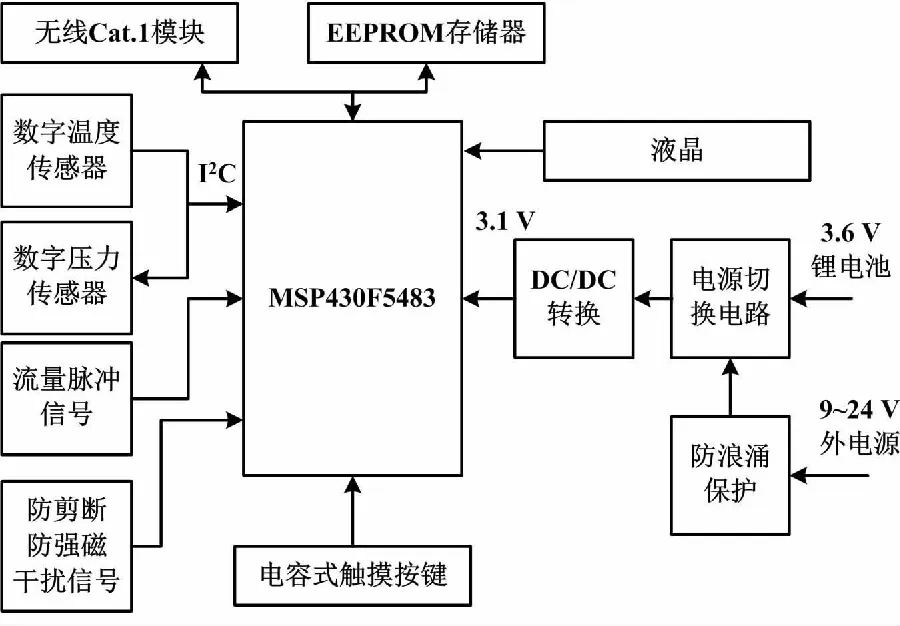

燃气流量计由温度、压力检测数字通道、流量检测数字通道以及微处理器单元、液晶驱动单元、防剪断防强磁检测单元、Cat.1无线通信模块和其他辅助电路组成。系统硬件框架如图2所示。

图2 系统硬件框架图

该设计采用TI公司的MSP430F5438微控制器作为主控芯片。其外部设有的电源电路、晶振电路以及复位电路共同组成单片机最小工作系统,确保主控芯片的正常运行[6-7]。从各传感器输出的多路信号,经微控制器处理后转换成温度、压力、瞬时流量,通过瞬时流量对时间积分得到累积流量。微控制器实时采集防剪断、防磁干扰信号,检测燃气流量计的异常报警状态。内嵌的Cat.1无线通信模块将运行数据上报至燃气智能抄表平台,实现远程抄表功能。

2.2 Cat.1无线通信模块

Cat.1无线通信模块实现燃气流量计与智能抄表平台之间的远程通信。ML302模组是中移物联推出的一款高性能LTE Cat.1模块,支持时分长期演进(time division long term evolution,TD-LTE)和频分长期演进(frequency division duplex long term evolution,FDD-LTE)通信制式。相比传统的LTE Cat.4模组,ML302具有高性价比、深度优化功耗的优势。Cat.1无线通信模块结构如图3所示。

图3 Cat.1无线通信模块结构图

Cat.1无线通信模块主要包括Cat.1模组、微控制单元(microcontroller unit,MCU)、晶体管-晶体管逻辑(transistor-transistor logic,TTL)接口、电源、射频天线、全球用户识别卡(universal subscriber identity module,USIM)卡座、数据存储器等。Cat.1无线通信模块工作电压为3.8 V,与主控制器TTL接口连接,通过串口通信实现数据的接收和发送。

3 软件设计

3.1 主程序设计

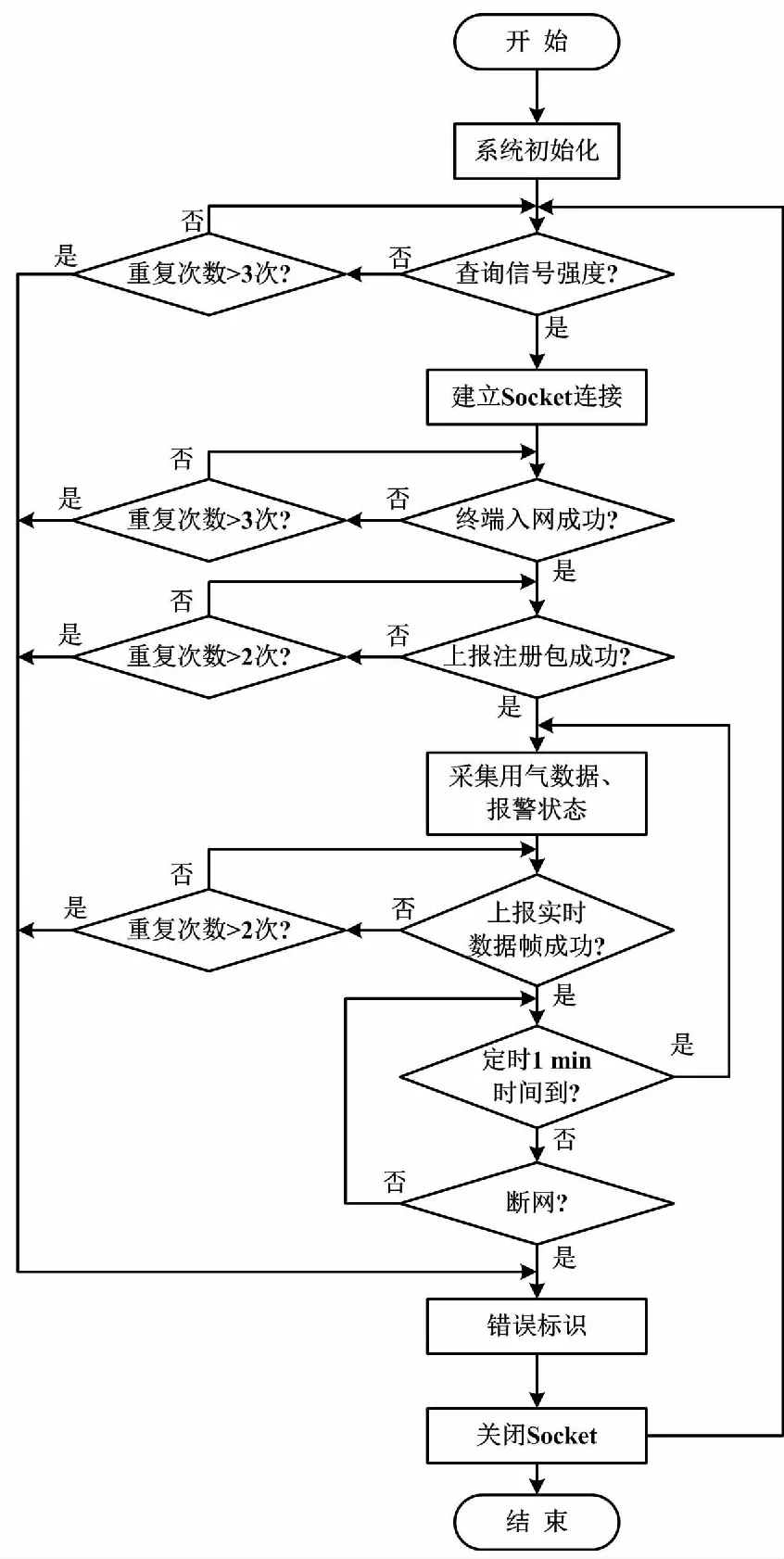

本系统的软件设计可以分为建立Socket连接、数据采集、数据定时上报、Socket连接维持。主程序流程如图4所示。首先,系统检查实时数据帧是否上报成功。若出现上报失败,则系统启动补传,保证上报成功率。然后,系统设计检测Socket连接情况。若发现连接断开,则系统重新拨号启动重连接,保证设备实时在线。

图4 主程序流程图

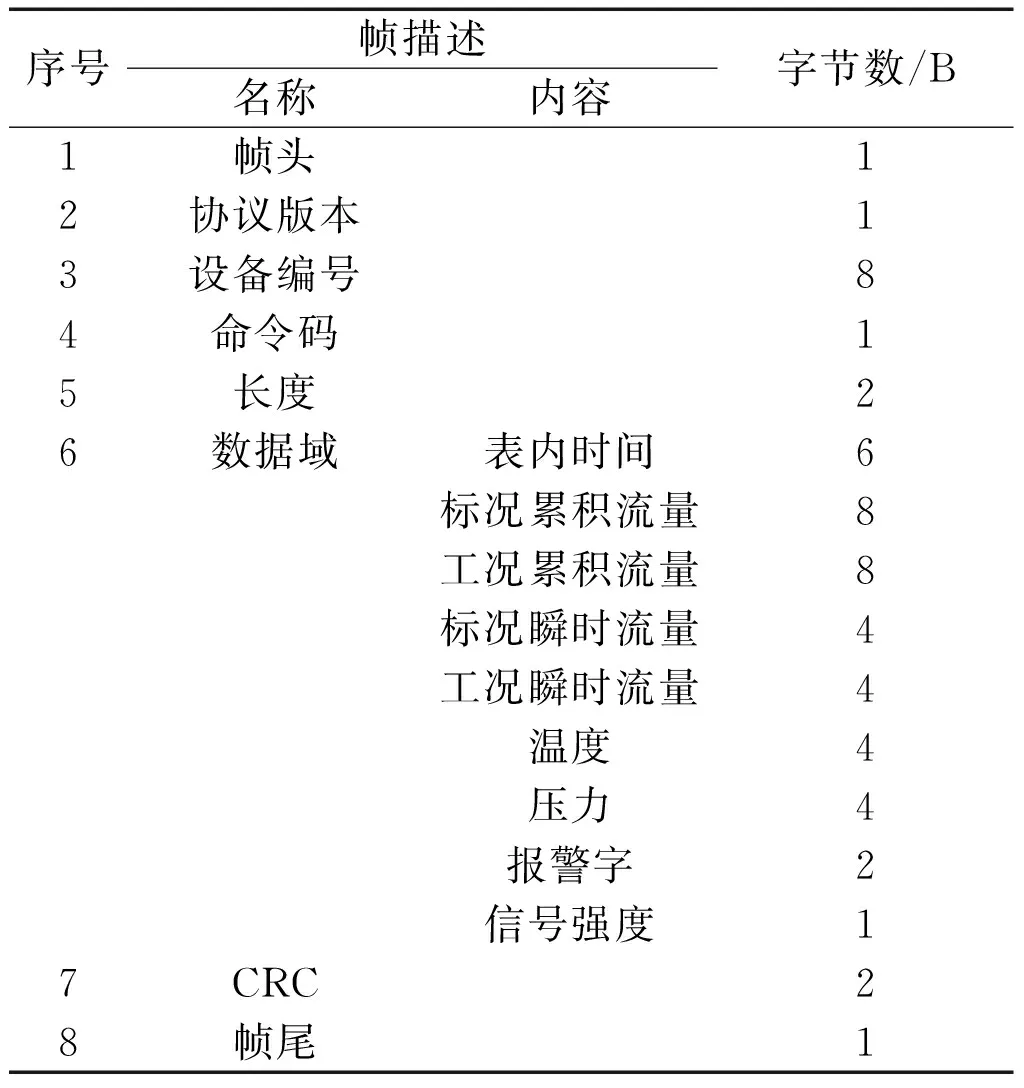

实时数据帧格式如表1所示。实时数据帧由帧头、协议版本、设备编号、命令码、长度、数据域、循环冗余校验(cyclic redundancy check,CRC)和帧尾组成,每分钟打包实时数据帧,通过Cat.1模块无线远程传输至抄表平台。

表1 上报数据帧格式

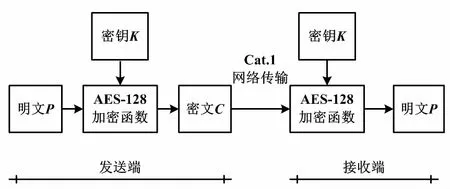

3.2 数据加解密功能设计

数据加密算法一般分为对称加密算法和非对称加密算法。对称加密算法的加密和解密用相同密钥,加解密速度快[8]。AES是美国国家标准与技术研究所用于加密电子数据的规范。本系统采用AES-128对称加密算法对数据域软件加密,实现燃气流量计到主站的端到端安全控制,保证数据传输的完整性、安全性和真实性[9-11]。

燃气流量计在智能抄表平台开户后,系统随机生成一组16 B的密钥。当燃气流量计首次通过Cat.1网络连接至主站,会主动上报一帧带有设备编号信息的注册包。系统在接收到注册包后,下发生成的密钥至燃气流量计。燃气流量计在接收到密钥命令后须应答系统,确认密钥设置成功。

系统发送端、接收端的数据加、解密流程如图5所示。加密运算时,数据域内的数据分成以16 B为单位的数据块,最后的数据块可能为1~16 B。当最后的数据块长度为16 B,正常对每16 B数据进行加密;当最后的数据块长度不足16 B,则在其后每个字节加上不足16 B部分的长度差额数值,直到长度达到16 B。对数据域内的每个16 B数据块按照密钥K分别进行加密。所有加密后的数据块按照原有顺序连接在一起。加密后,密文C的字节数亦为16 B的整数倍。当接收端收到采用AES-128加密方式下的数据包时,根据密钥K进行解密,并执行解密后的命令。

图5 系统加、解密流程图

4 试验结果

4.1 一次抄读成功率

一次抄读成功率是指在系统发出每条采集远传数据表的命令后,在规定的时间内,系统抄读成功率的次数之和与远传表应抄读总次数的百分比[12]。本试验配置8台燃气流量计,设备编号从20210001至20210008,安装在实验室进行一次抄读成功率试验。采用小型风扇运行模拟产生气量,启动燃气流量计运转计量。启动系统抄表,每隔5 min对燃气流量计进行采集操作,记录智能抄表平台收到的采集数据,并同步在燃气流量计中保存表具时间和测量数据,连续运行7天。试验结束后,统计智能抄表平台上每台燃气流量计的上报次数。一次抄读成功率统计结果如表2所示。由表2可知,8台燃气流量计的一次抄读成功率均大于99.5%,满足一次抄读成功率应不低于99%的技术指标要求。

表2 一次抄读成功率统计结果

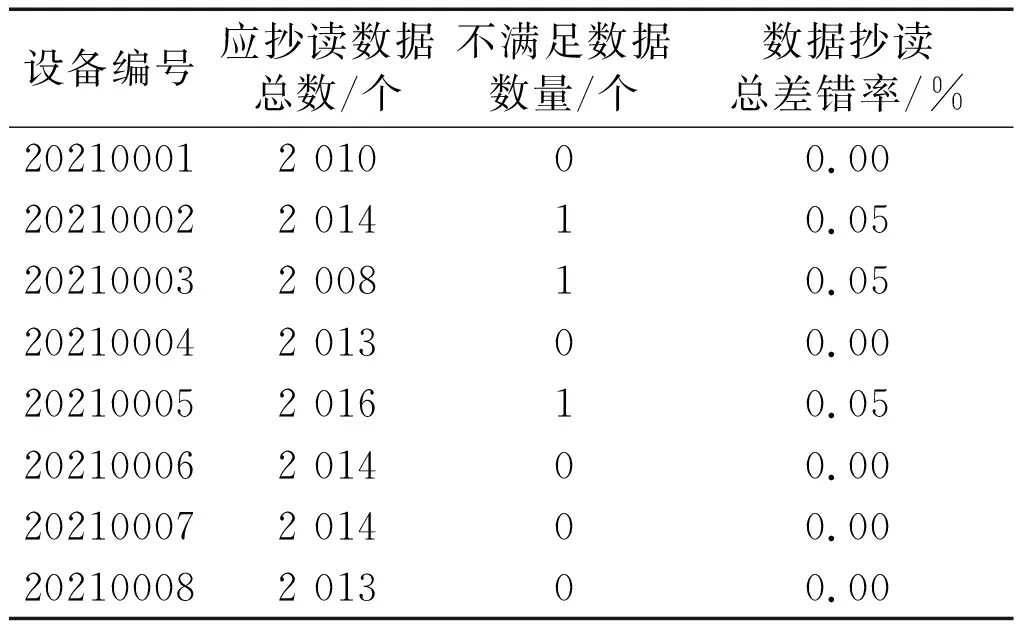

4.2 数据抄读总差错率

数据抄读总差错率试验与一次抄读成功率试验同时进行。在试验结束后,智能抄表系统导出每次采集的标况累积流量值和燃气流量计所有保存测量的标况累积流量值。抄表系统的标况累积流量值VQ1与燃气流量计的标况累积流量值VQ0的差值应满足式(1):

|(VQ11-VQ01)-(VQ10-VQ00)|≤0.05%(VQ01-

VQ00)+1×10-αQ+γQ×10-βQ

(1)

式中:VQ11为t1时刻的系统标况累积流量值;VQ01为t1时刻的燃气流量计标况累积流量值;VQ10为t0时刻的系统标况累积流量值;VQ00为t0时刻的燃气流量计标况累积流量值;αQ为实际抄读燃气流量计的小数位数;βQ为系统的小数位数;γQ为系统误差,燃气流量计为直读表时的γQ为0。

标况累积流量值显示的小数位4位,γQ为0。对比2组数据,剔除系统未成功抄读的数据个数,统计每台燃气流量计不满足式(1)要求的数据个数,根据系统内应抄读的数据不满足式(1)准确度要求的数据个数与应抄读的数据的总个数的百分比。数据抄读总差错率统计结果如表3所示。

表3 数据抄读总差错率统计结果

8台燃气流量计的数据抄读总差错率均不大于0.05%,符合数据抄读总差错率不应大于0.1%的技术指标要求。由表3可知,有个别燃气流量计存在不满足式(1)要求的数据。其主要原因是在试验初期,燃气流量计的标况累计流量值比较小,而系统的小数位数少。这是由于精度不够而引起的误差。

5 结论

随着信息技术的发展,燃气公司利用信息技术实现生产和经营的自动化,以提高其经营管理效率。本文设计的基于Cat.1技术的燃气智能抄表系统将采集、转换、传送集成在一起,实时处理和分析用气量信息,以及发现异常。该系统通过Cat.1网络统一抄取,不需要工人抄表,节省了时间和成本,而且确保原始数据的唯一性,防止人工抄表过程中出现的数据漏写、少写情况。该系统使用AES-128软件加密算法对数据域加密,以实现对密钥的安全、可靠管理,保证远程数据传输安全。该系统对于工商业燃气现场数据的采集和工业环境安全的监控,以及燃气公司保障用户的使用安全、提高其管理水平和安全监督水平具有重要意义。