自动汽油辛烷值测定机的研究

2022-08-02廖威

廖 威

(上海神开石油仪器有限公司,上海 201114)

0 引言

辛烷值是评定汽油在发动机气缸内抗爆震燃烧能力的一项重要指标[1-2]。传统手动汽油辛烷值测定机存在以下不足:在寻找最大爆震液面、判断油品稳定性方面对操作员的熟练程度要求较高,人为因素对试验结果的影响较大;手动仪器油品评定过程中需操作员全程参与,工作效率低;甲苯等燃料在评定过程中散发的有害气体对操作员的身体伤害较大;更换方法需至少两个人配合更换皮带或飞轮,劳动强度大,存在一定的危险性。鉴于手动仪器存在的缺陷,本文对自动汽油辛烷值测定机进行了设计研究。

1 仪器设计原理

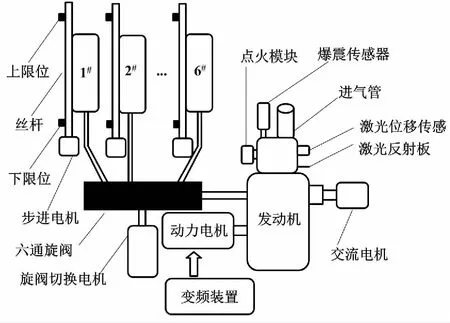

自动汽油辛烷值测定机基本设计原理如下。

油杯的升降机构由步进电机、丝杆、限位等组成。系统通过控制升降机构控制油杯内燃油液面的高度,并结合特定的算法准确捕捉最佳燃空比液面。六通旋阀的切换由步进电机+编码器的工作方式来实现精确定位控制[3]。激光位移传感器用于检测缸头位移进而换算成压缩比。交流电机通过联轴器带动蜗轮蜗杆旋转来控制缸头上下移动,并结合激光位移传感器数值闭环控制压缩比。辛烷值评定试验方法分为研究法和马达法。两者的主要区别在于:研究法转速为(600±10)r/min;马达法转速为(900±10)r/min。

本文应用变频装置控制动力电机实现发动机转速的快速切换。试验进程控制包括对各模块的自动衔接控制、单个样品油稳定性判断的控制,以及对试验过程中报警装置的控制。

仪器设计原理如图1所示。

图1 仪器设计原理图

2 电气系统设计

2.1 总体框图

电气系统总体框图如图2所示。

图2 电气系统总体框图

工况传检测传感器用于检测系统温度、压力等参数。

其中,温度采用Pt100检测。微控制器(microcontroller unit,MCU)控制进气加热管输出功率,应用比例积分微分(proportional integral differential,PID)算法,根据设定温度进行控制。凸轮轴位置检测与点火模块配合实现精确位置的点火控制。报警模块分为系统故障提醒和试验结束提醒,用灯光和蜂鸣器工作方式进行区分。旋阀切换模块用于切换油杯进油通道。变频调速模块用于切换油品评定试验方法。MCU与工业平板电脑通过RS-232串口通信交换数据,实现人机交互功能。

2.2 最大爆震液面捕获系统的设计与研究

①峰值谷值双检测设计。

设计采用峰值谷值双检测原理,确保峰值检测的准确度。峰值谷值双检测示意图如图3所示。

图3 峰值谷值双检测示意图

峰值谷值双检测设计工作原理如下。油杯升降模块带动油杯从底部以恒定速度上升,使燃油液面高度逐渐上升、爆震数据逐渐变大,记录爆震数据最大值ymax。当爆震数据下降至ymax-Δy(Δy为爆震数据从最大值下降的幅度)时,液面高度位置为峰值过冲位置。该液面高度为最高位置。控制系统控制油杯下降,寻找谷值,记录爆震数据最小值ymin。当爆震数据达到ymin+Δy,记录此时的液面高度为谷值过冲位置。谷值寻找完毕后,即可判定峰值寻找的准确性。

②液面高度补偿设计。

由于数字滤波的延迟性、发动机进气门开启的时间、燃油雾化管路的长度都会导致液面高度对应的爆震强度与采集的爆震强度存在偏差,即系统存在爆震滞后[4]。该滞后时间为τ。为保证最大爆震液面寻找的准确性,自动汽油辛烷值测定系统需要对液面高度进行补偿。

补偿后的最大爆震液面高度xm=xt-vτ。其中:xt为峰值对应的液面高度;v为油杯上升的速度。油杯上升速度越快,最大爆震液面高度与峰值对应的液面高度偏差越大;油杯上升速度越慢,最大爆震液面高度与峰值对应的液面高度偏差越小,但耗时长。因此,τ值对自动寻找液面至关重要。为寻找合适的τ值,需进行以下试验。

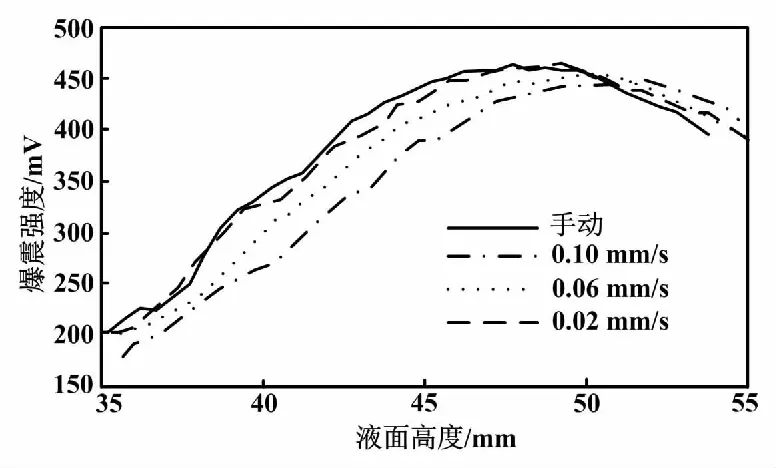

对同种油品在同一台机器,以0.02 mm/s、0.06 mm/s、0.1 mm/s速度进行最大爆震液面寻找与手动液面寻找进行对比。

不同移动速度下的液面高度与爆震强度波形如图4所示。

图4 不同移动速度下的液面高度与爆震强度的波形图

由图4可知:油杯以0.02 mm/s速度上升峰值对应的液面高度与手动比较接近;以0.1 mm/s速度上升峰值对应的液面高度与手动相差较大。 对测试数据进行分析:0.02 mm/s对应的系统滞后时间约为25 s;0.06 mm/s对应的系统滞后时间约为28 s;0.1 mm/s对应的系统滞后时间约为30 s。通过对3种不同速度的液面高度与爆震强度进行分析,可以确定最大爆震液面之后时间约为25~30 s。将τ值应用到自动寻找最大爆震液面中,进行不同油品试验,并与手动操作进行对比。油样最大爆震液面高度对比如表1所示。

表1 油样最大爆震液面高度对比

由表1可知,对92#标油和93.4甲苯,自动手动各3次试验对比,重复性与再现性均与手动一致。

2.3 关键模块的研究与设计

①爆震强度采集模块设计。

爆震信号是指发动机气缸内油气混合在点燃后爆炸产生的圧力信号,由爆震传感器检测。该信号为脉冲信号,脉冲峰值即为爆震强度。鉴于传统仪器常用的峰值采样保持芯片PKD01已停产,设计采用AD585芯片重新设计峰值捕获电路。AD585与PKD01相比,拥有更快的响应速度和更高的准确度。峰值捕获电路设计框图如图5所示。

图5 峰值捕获电路设计框图

爆震信号经过运算放大器和数字电位器以及若干电容电阻组成的放大电路处理后,进入采样保持电路。其中,数字电位器由MCU控制,用于在人机交互界面调节爆震信号零位及放大倍数(展宽)。采样保持电路对爆震信号进行采样并保持。保持信号与实时信号进行比较,从而控制采样保持电路复位重新采样保持。

爆震信号与采样保持信号波形对比如图6所示。

图6 爆震信号与采样保持信号波形对比

由图6可知,爆震信号经过放大后峰值与采样保持电路输出的信号基本一致。

②油杯升降模块自动控制设计。

为实现快速样品评定,在传统手动仪器四油杯基础上增加至六油杯。单个试验可评定4个油样。油杯升降模块采用步进电机+丝杆工作方式控制油杯升降操作。丝杆上安装上下限位开关。在设计中,采用欧姆龙U形光电开关作为限位开关。上、下限位开关用于限制油杯位置。同时,下限位为自动寻找最大爆震液面的起始位置。在油杯控制电路设计中,需要控制6个油杯电机和12个限位传感器。考虑到辛烷值油品评定中同一时间只能评定1种油品,为简化电路设计并节省CPU资源,本设计选用多路数字控制模拟开关CD4052实现双路进多路出和多路进双路出,通过控制模拟开关的控制端实现油杯升降通道的自动切换。

③旋阀自动切换控制设计。

旋阀的自动切换是自动辛烷值测定机必须实现的功能。切换定位的准确度将直接影响试验结果。在设计中采用步进电机+ABZO绝对编码器实现位置闭环控制,以达到精确定位的目的。

④试验方法自动切换设计。

辛烷值试验方法分为研究法和马达法。2种方法的主要区别在于转速不同:研究法为600 r/min;马达法为900 r/min。传统仪器最初是通过更换飞轮和皮带实现转速切换的。改为双飞轮后,只需更换皮带即可实现转速切换。上述2种方法均需2个人配合完成,劳动强度大,同时存在一定的危险性。为实现辛烷值测定自动化,本文设计中采用变频控速原理,通过控制三相同步交流电机的频率控制发动机转速;记录并保存研究法和马达法对应的工作频率,方法切换时直接调用对应频率即可。

3 软件设计

本设计中,仪器端软件分为上位机软件、下位机软件。上、下位机通过串口进行通信,应用Modbus协议进行数据传输。同时,为实现自动仪器智能化管理,本文设计了远程监控系统。

3.1 上位机软件设计

上位机软件基于Visual Studio平台编写,可实现人机交互操作,包括试验数据显示、试验过程控制、试验结果的存储等。上位机软件设计框图如图7所示。

图7 上位机软件设计框图

试验过程控制负责确保试验过程有序进行。其中,爆震数据的稳态判断是试验过程的核心。不同油品的爆震稳定时间、幅度不一致,因此如何快速、准确地判断爆震是否进入稳定状态是关键。在本文设计中,采用动态方差法对一固定宽度的数据进行平移,计算该宽度数据的方差,以判断爆震稳定性。上位机实现与中石化实验室管理系统(laboratory information managemeat system,LIMS)对接。LIMS可有效地对试验数据进行收集、管理以及分析[5]。外置控制设备是指试验所需的外置设备,如外置冷却系统、外置空气干燥系统。传统手动试验时,外置设备室独立于主机进行工作。在自动仪器设计中,将这些设备控制集成在主机中,通过上位机软件进行集成化控制并显示,更易于管理。

3.2 远程监控系统设计

远程数据传输用于实现自动汽油辛烷值机远程管理。仪器全程自动样品评定,无需人为干预。用户通过远程数据传输功能进行远程监控。远程传输分为内网传输和外网传输。其中:内网传输是指仪器与用户计算机端点对点通过网络传输,授权用户可远程操控仪器;外网传输应用客户端/服务端(client/server,C/S)架构设计。C/S架构分为客户端和服务端。客户端和服务端采用不同的编程语言编写,通过消息传递实现数据交互功能[6-7]。

远程监控设计框图如图8所示。

图8 远程监控设计框图

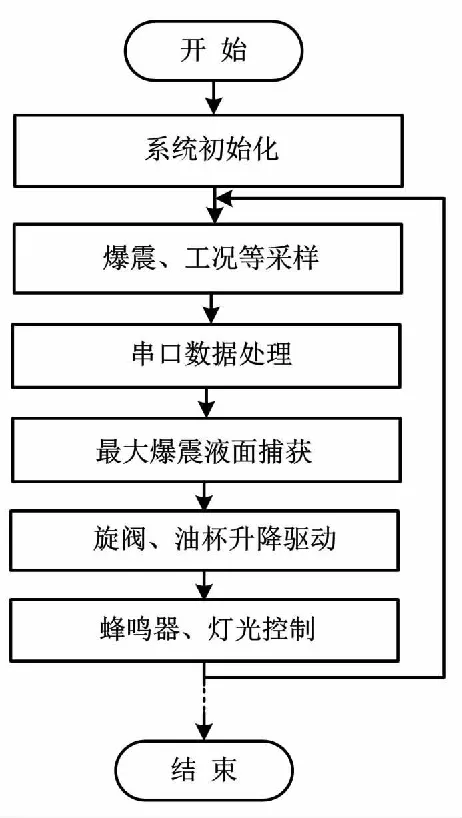

下位机软件设计框图如图9所示。

图9 下位机软件设计框图

仪器端打开后自动连接服务端,向服务端发送仪器编码、试验工况信息、试验过程信息、试验结束提醒、报警信息。上述信息加上开始和结束标志,组成一帧数据。其中,仪器编码,为客户端唯一识别标志。试验工况和试验过程数据实时向服务端上传,由客户端登陆之后获取。仪器端结束试验之后,向客户端发送试验结束提醒,计算机客户端给出弹框提示;移动客户端弹框+震动提示,提示客户试验结束,是否停机或继续进行试验。同时,如仪器出现故障,客户端会获取报警信息并提示用户。

3.3 下位机程序设计

下位机程序基于MPLAB环境编写,负责系统各个传感器数据采样、与上位机通信、温度控制、最大爆震液面捕获、油杯升降模块驱动、六通旋阀驱动以及主电机的驱动等。程序在主循环及各个中断中运行。

4 测试数据分析

自动汽油辛烷值测定机研发完成后进行研究法样品评定,并与手动仪器试验数据进行比对。油样评定对比如表2所示。

表2 油样评定对比

由表2可知,手动仪器与自动仪器的试验数据之间的差值满足满足GB/T 5487标准规定的再现性要求。

5 结论

本文设计的自动汽油辛烷值测定机可实现自动化、智能化油品评定,试验数据与手动仪器吻合。同时,试验全过程无需人为干预,很大程度地减少了油品燃料在燃烧过程中释放的CO、NO等有害气体对人体的伤害。所设计的远程监控终端向用户开放,包括计算机端和移动端。用户可远程监控自动汽油辛烷值测定机全程做样,并可在试验结束时及时收到提醒。目前,所设计的自动汽油辛烷值测定机已投产,经中石化、中石油以及质检所等多家单位应用,试验数据完全满足标准要求,获得用户好评。