光学三维扫描技术在发动机零部件检测中的应用

2022-08-02权伊明胡伟强韩友婷

李 季,张 涛,权伊明,胡伟强,韩友婷,宋 蕾

(中国航发沈阳发动机研究所,沈阳 100015)

0 引言

航空发动机研制过程中需要对各种零部件进行快速测量和建立三维模型,需要在装配和试验前后对发动机大型零部件进行几何尺寸测量,包括发动机各种零部件装配接口的配合尺寸、发动机机匣、燃烧室、火焰筒、附件机匣等复杂薄壁件几何参数的测量,以及发动机重要零部件,如各类叶片型面、整体叶盘型面与导向器排气面积及结构尺寸等全参数测量[1]。 在发动机研制中,由于测量测绘条件的限制,使测量测绘中对发动机复杂零部件的几何参数测量不够准确,测量参数不够全面。并且测量效率低、测量周期长,导致在发动机后续研制中许多在性能、可靠性等方面存在问题,抑制了发动机零部件检测技术的发展[2]。

随着现代工业的逐步发展,数字化、自动化成为测量领域的主流趋势。为了解决传统意义上凭借人工和经验的检测工作方式,将工业机器人与光学测量仪器相结合,实现自动化测量[3]。目前,三维形貌测量技术是逆向设计和虚拟装配的重要环节,常用的三维形貌测量方式可分为接触式和非接触式两大类,接触式以三坐标测量机(CMM)和关节式测量臂为代表的触发式数据采集的方式,可对空间不同位置的待测点接触测量,具有测量灵活、方便等特点,但接触式测量对一些易发生形变的待测零件会影响测量精度;对结构复杂零部件来说,测量点相对稀疏,数字化程度较低。

非接触式是以摄影测量系统、光栅投影扫描技术为代表的光学测量技术,相较于接触式测量方式,非接触式测量能够进行快速且全面的测量,极大地缩短测量时间。在很多工业领域中,接触式测量系统正逐步被光学三维坐标测量系统所取代。运用新技术,可显著缩短测量时间,同时有效摄取物体表面信息,且数据更详细,更易于评估。接触式测量设备只能以点或线的方式获取数据,而光学测量系统提供全场实际三维坐标与CAD数据的偏差。这些测量数据包含相关物体的所有信息,除与CAD的曲面偏差,软件还自动提供形位公差、切边和孔位等详细检测信息[4]。

复杂零件形貌测量中,为解决人工测量造成的测量效率偏低、误差较大等问题,结合工业机器人和光学扫描仪,实现复杂零件的自动测量方法。通过软件对机器人进行离线编程,生成用于扫描复杂零件的自动测量程序。基于规划的路径和机器人移动时间,编写驱动程序控制机器人和光学扫描仪,完成复杂零件的自动测量工作[5]。通过驱动程序控制机器人和光学扫描仪实现复杂零件的自动测量,能够有效提高测量效率,且测量精度也达到高精度。

1 光学三维扫描技术原理及特点

1.1 光学三维扫描技术分类

1)激光类

激光扫描仪多数通过三角形测距法建构出三维图形,通过手持式设备,对待测物发射出激光光点或线性激光。以两个或两个以上的侦测器(电耦组件或位置感测组件)测量待测物的表面到手持激光产品的距离,通常还需要借助特定参考点,通常是具黏性、可反射的贴片用来当作扫描仪在空间中定位及校准使用,构建出更完整的待测物三维模型,如图1。

激光类光学三维扫描测量具有操作简便、便携性强,适合于各种复杂零部件,特别是大型零部件的现场测量[6]。如:飞机内外部结构尺寸测量,发动机整机外部某相关结构尺寸测量等。

2)结构光类

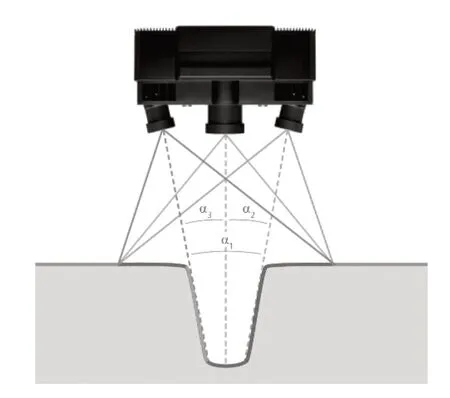

将一维或二维的图像投影至被测物上,根据图像的形变情况,判断被测物的表面形状。系统将精确条纹图案投射在物体表面,两台摄像机按照立体摄像工作原理进行记录。由于已事先标定两台摄像机及投影头的光束路径,因而可根据3个不同的射线交点计算三维曲面点。三重扫描技术在测量表面带有反光或凹凸复杂的物体时,具有显著优势。在得到的完整测量数据中,测量点分布完整,孔和噪点更少[7],可以非常快的速度进行扫描。相对于一次测量一点的探头,此种方法可以一次测量多点或大片区域,如图2。

图2 结构光类三维扫描原理Fig.2 The principle of structured light 3D scanning

1.2 光学扫描技术的特点和优势

光学扫描测量技术是基于光学三角形原理,采用自动影像摄取,再经数码影像处理器作分析,可以测量发动机大型零部件三维尺寸,得出曲面、曲线上的点、线、面的偏差,做任意截面的形状分析,测量数据可以与原有CAD模型相比较,整个扫描测量过程在短时间内完成,得出测量、测绘数据。主要特点为:①可以输出STL及CAD数据;②反向工程;③直接测量及快速成型用途;④测量数据与CAD、UG等原有模型做公差比较功能等。

在很多工业领域中,接触式测量系统和量具正逐步被光学三维坐标测量系统所取代。运用新技术,可显著缩短测量时间,同时有效摄取物体表面信息,且数据更详细,更易于评估,光学扫描测量技术具有如下优势:

1)测量信息全面:接触式测量设备只能以点或线的方式获取数据,而光学测量系统提供全场实际三维坐标与CAD数据的偏差。这些测量数据包含相关物体的所有信息,除了与CAD的曲面偏差,软件还自动提供形位公差、切边和孔位等详细检测信息[8]。

2)测量精度高:光学测量能达到测量的高精确度,是因为其具有先进的光电子技术、强大的精密图像处理能力和科学的数学算法。

3)使用寿命长:投影技术采用细条蓝光,可以在图像采集过程中有效过滤周围环境光干扰。即便面对非配合表面,该超强光源也能有效捕捉测量数据。此外,蓝光使用的LED灯可超长待机,预期使用寿命超过10000h。

4)测量速度快:光学扫描测量系统测量头提供全场分布的三维坐标。单次扫描在几秒内可采集多达1600万个独立的测量点,测量数据的细节重现率非常高,因此能测量非常小的组件特征。

5)数据质量高:测量头拥有自体监控系统。测量头自带的软件不断监测校准状态、转换精度以及环境变化和零部件运动轨迹,以保证测量数据的质量。

6)安全性好:虚拟计量室中的自动扫描示教功能计算所有检测元素和CAD曲面所需的测量头位置。然后,根据运行时间和防撞因素来优化路径,改进位置顺序。通过自动扫描示教功能,建立运行稳定且已优化运行时间的机器人程序的时间大大缩短。而且无需人为干预,系统就会自动接收检测计划的更改信息。通过虚拟测量屋,用户可使用相关系统,无需特别掌握专门的机器人编程技能。在虚拟测量屋内实施相关操作之前,对所有机器人运行进行模拟和检查,以保证安全。

7)智能型强:即用型测量程序可应用于系列部件的检测。机器人由软件完全控制并依次运行到各个测量位置,每次测量时均检查其结果是否符合质量标准。由于软件的参数化性能,CAD数据状态的更改或测量计划的变化可被快速更新[9]。

2 三维扫描测量系统构成与功能

2.1 三维扫描测量系统构成

随着光学三维测量技术的发展,光学三维扫描测量技术已经实现了数字化、智能化,形成了全自动光学三维测量系统。下面以德国GOM(蔡司)为例,介绍三维扫描系统构成和能实现的功能。

三维扫描测量系统由机械手系统、转台系统、安全系统、测量头系统、镜头组、相机定位系统、喷涂系统(如测量需要喷涂显影试剂)、粉尘去除系统、专用测量软件、分析软件等基本部分组成,如图3。

图3 三维扫描测量系统Fig.3 3D Scanning measurement system

2.2 三维扫描测量系统功能

1)三维扫描系统具有自动化三维扫描功能,系统是由机械手系统、转台系统、测量系统、控制系统,及计算评定系统组成的整体光学三维测量系统,机器人带着光学扫描仪自动对组件进行移动扫描,采用“闭环”测量流程,可以避免周围环境干扰。首先,通过摄影测量确定测量物特征的三维坐标。在后续扫描过程中,扫描仪将根据之前确定的特征确认自己的位置并高精度转换到全局坐标系,无须另外安排一套测量系统对扫描仪进行追踪,如图4。

图4 三维扫描系统确定测量物特征Fig.4 3D Scanning system to determine the characteristics of the measurement object

2)设备采用光学非接触式扫描测量,采用横竖双向光栅投影技术,双CCD对称结构,具有三重扫描功能。测头精度可标定,标定过程要求方便快捷。

3)在三维扫描系统上附加定位摄影测量头,以3μm~30μm的偏差全自动测量参考点。通过这些参考点创建物体三维体积数据,测量头获取到的每一次测量的详细数据都会在此完成自动转换,由此实现总体摄影测量的准确性。该测量头可以同时对大型部件或多个部件进行测量,如图5。

图5 附加定位摄影测量头Fig.5 Additional positioning photogrammetry head

4)三维扫描系统,像素大于4500万,并集成在三维扫描系统,有良好的通讯,可根据CAD、工装、参考点实现自动编程和自动优化。

5)系统能在扫描的数据和理论模型比对评价后,把超差部位直接投影到被测零件上,以便检测人员快速准确标识零件的不合格部位。

6)设备具有在线追踪模块,可实时追踪探针的位置,可以实时追踪单点和多点工件的装配位置,做到在线装配。

7)测头适应在自然光较强的环境中扫描表面较光亮的零件。自动侦测反光区域,扫描头自动计算角度偏转,偏转后避免反光;自动甄别双反射区域,自动分区域扫描。

8)系统具有自我监测功能。在数据采集过程中,可以实时监测周围光线的变化、扫描头的振动、温度的变化、光线变化等。

9)具备测量及评价深孔特征的能力(不破坏零件,使用手持探针等工具)。

10)转台系统能够与测量系统进行NC联动,连续无级定位。

2.3 技术参数

现阶段全球结构光类三维扫描测量系统,比较知名的厂家包括德国GOM(蔡司)、Aiocn(海克斯康)、以色列Cognitens等公司。其中,德国GOM公司的全自动光学扫描测量系统(型号:ATOS ScanBox)技术上最为领先。

零部件高精度检测系统由数据采集单元(ATOS 5 Airfoil三维数据采集单元、集成的ATOS Plus全场定位照相系统)、行走机构(6轴机械手运载单元、单轴自动转台系统)、全自动集成控制(Virtual Measuring Room(VMR)虚拟测量屋模块)、测量软件(ATOS Professional测量软件)、自动喷涂系统、自动清洗系统、安全系统(专业的安全围栏、全场安全系统)、数据处理系统(工作站),以及测量夹具组成的全自动化检测系统构成。其主要技术参数见表1。

表1 光学三维扫描测量系统技术参数表Table 1 Technical parameters of optical 3D scanning measurement system

3 航空发动机零部件检测应用示例

3.1 发动机叶片测量

1)叶片型面测量

光学三维扫描测量系统快速扫描叶片组件(由叶片、测量夹具及测量参考点组成),并生成精确的点云数据,如图6。精确的点云数据可形成网格数据,以支持CAD模型的创建。叶片型面可以进行叶片三维数据对比,也可以进行二维截面数据的对比分析。该测量过程为自动化检测,减少了人为因素干扰,使检测过程精确高效[10]。

图6 叶片型面测量Fig.6 Blade profile measurement

2)叶片型面测量数据处理

检测叶片参数特征,检测型面特征,具备叶片任一截面型线的轮廓度、厚度、重心、弯曲、扭转、前后缘位置、叶身波纹度、进出气边等参数分析评价功能,能够检测目前国内航空发动机叶片要求的所有尺寸参数。

可以检测最小叶片进出气边:R=0.1 mm;精度:3μm~5μm。

软件支持二维叶型界面检测,包括中心线、边缘点和圆、弦长、厚度、轮廓形状和位置检测、非均匀公差带等,如图7。

图7 叶片型面测量数据处理Fig.7 Data processing of blade profile measurement

型面测量数据分析:将三维数模剖开成二维截面做相应的截面分析,如图8。

图8 截面数据分析Fig.8 Cross-section data analysis

3.2 导向器的喉道面积测量

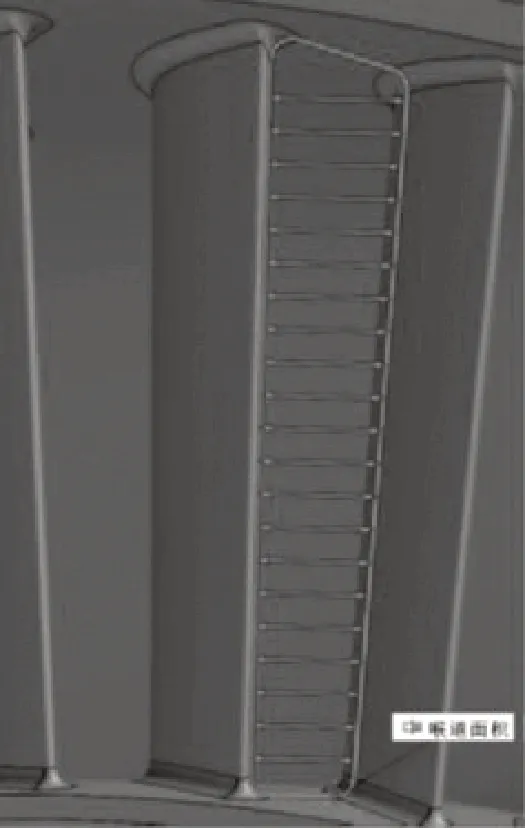

对整个导向器整环的导向叶片进行测量,可以得到导向器所有叶片的位置关系,通过软件算法可以实现喉道最小面积位置的截取,从而实现导向器的喉道面积测量,如图9。

图9 导向器排气喉道位置测量示意图Fig.9 Schematic diagram of the position measurement of the exhaust throat of the director

优点:

1)既能够兼容传统测量手段,间接计算喉道当量面积,也能够通过软件计算喉道实际面积,得到更为准确的喉道面积值。

2)测量系统自动化程度高,避免人为干预,测量重复性较好。

3)喉道面积可与常规尺寸一起测量,不产生额外的工序,不增加人工成本,应用光学三维扫描测量系统可实现导向器整体外形数据评定。

4)其网格数据和测量项目可长期保存,随时调用,测量数据具有良好的可再现性和可追溯性。

另外,利用三维扫描技术可以实现安装过程的指导。将各个部件先进行逐一扫描,得到部件的实物数模,然后将每个部件的三维实物数模在软件中进行模拟装配,以此来判断装配间隙和装配干涉情况,可以对实物装配起到提前预警指示,提高装配效率和降低成本,如图10。

图10 虚拟装配示意图Fig.10 Schematic diagram of virtual assembly

3.3 机匣测量

应用光学三维扫描测量系统,可以测量发动机各种结构机匣的参数尺寸,并实现机匣整体外形数据评定,可以对机匣的整体尺寸精度进行检测和评定,包括端面跳动、径向跳动等,如图11。

图11 机匣测量Fig.11 Case measurement

4 结束语

光学三维扫描测量技术,以其先进的光电子技术、强大的精密图像处理能力和科学的数学算法,可以实现对发动机零部件高效、快捷地测量,并且在测量中能够保持较高的精度,可以满足发动机零部件测量的精度需求。光学三维扫描测量使用图形处理及三维重建技术,测量速度更快,能够反映被测发动机零部件结构参数全貌,实现测量数据的高质量应用。

在发动机研制过程中,应适时开展发动机典型、重要零部件的检测技术研究。构建自动化三维测量系统,采用自动化三维测量技术,实现发动机重要零部件及整机轮廓的数字化检测,提高检测精度和效率,从而保证设计、装配及试验质量。