新建乙烯及炼油改扩建装置的全流程控制优化

2022-08-02杨利丰张志键

杨利丰,汪 博,张志键

(中化泉州石化有限公司,福建 泉州 362103)

0 引言

中化泉州新建的乙烯及炼油改扩建装置2020年9月中交后陆续开始开工,全厂DCS控制系统采用横河的VP系统。装置的自动控制功能没有进行集中优化,对装置的开工进度、安全运行、产品质量和产率具有一定的影响,且存在以下问题:

1)PID参数未整定,设置参数值P=100,I=20,D=0。因为部分装置流程长,耦合性强,被控变量类型多,初始PID值无法满足回路的自动控制要求。

2)装置采用国内外先进工艺流程,工艺包中含有大量的串级、超驰、比值和前馈等复杂回路,其控制逻辑组态复杂。出于安全考虑很多测量点和控制点设置联锁,控制回路波动大易触发联锁装置停工。

3)没有在线数据参考及装置工况不稳定,增大了控制优化的难度。

传统的控制优化是在一个相对较稳的工况下进行测试并获取过程数据,进而建模和计算参数。装置初次开工投产在线数据无法获取,增加了控制优化的难度,另外开工时干扰因素多,易造成装置操作不稳定。装置不稳定无法用常规调试方法进行整定,装置也存在一些工艺指标缺少,控制回路或上下游关联的过程控制缺少串级等控制回路,无法实现装置的全流程自动控制。

4)操作人员对控制的理解各不相同,增加了控制回路的投用难度。

由于开工过程中倒班操作和工艺特点的原因,会造成操作人员对控制方案的不理解,出现控制回路不敢投用自动模式或习惯性手动操作[1]的情况。

5)原控制方案设计不合理。

由于工况和设备问题,造成原控制方案无法正常投用自动。

6)开工期间少数仪表阀门和设备因为工况不达标或本身问题,无法参与自动控制过程,造成自动回路控制投用困难。

7)在开工及生产阶段装置控制不稳定和报警设置的不合理均会产生大量的无效过程报警信息,真实重要的报警会被大量无效报警覆盖影响操作人员的注意力,真实的报警信息如果不能及时发现会存在安全隐患。

针对以上问题需要启动装置全流程控制优化工作,进行参数整定、优化控制器形式以及控制方案的变更优化,采用先进控制的思想理念整定控制器参数,减少开工装置的过渡时间,使装置安全高质量的快速进入平稳生产状态。

1 全流程优化范围内容

1.1 装置控制优化的实施范围

围绕乙烯裂解、汽油加氢、芳烃抽提、丁二烯、MTBE、聚 乙 烯HDPE、聚 丙 烯PP、EVA、EOEG、PX、POSM、凝析油联合、干气精制、连续重整和柴油加氢裂化装置,共15套装置3460个控制回路展开工作,搭建自控平稳率监控系统、报警操作监控系统,同时进行优化控制器形式、整定控制器参数,达到生产装置的全流程自动控制、报警梳理、一键操作、无报警操作时长统计等功能。

1.2 全流程控制优化内容

整个项目的实施工作主要分为监控系统平台的搭建和控制系统优化两大部分。

1.2.1 搭建监控系统平台

1)自控平稳率监控系统平台

自控平稳率监控系统平台搭建包括装置调研、原始数据收集,确定及建立数据通信连接,搭建自控平稳率监控系统框架,装置自控率的统计[2]、综合查询[3]、平稳率[4]、评比等功能的设计与实施。

2)报警操作监控系统平台

报警操作监控系统平台搭建包括装置调研,确定及建立数据通信连接,搭建报警操作监控系统框架,报警操作原始数据分析,装置报警操作的统计、查询等功能的设计与实施。

1.2.2 控制系统优化

1)初设PID参数,根据控制器的参数与系统动态性能和稳态性能之间的定性关系,用实验的方法来调节控制器的参数[5]。逐一检查复杂控制逻辑和控制器的正反作用,核实设置的正确性。

2)优化已投用控制回路的PID参数,在油运、循环及待料阶段就有部分控制回路满足自动投用条件可以长期投用。先期对这些控制回路进行PID参数的优化,可减轻在正式投料时的优化工作量并有助于装置更快进入稳态。

3)投料后,全面优化各控制回路的PID参数。由于前期已经预设了PID参数回路,可直接投用自动。若控制效果不佳,利用在线数据对被控对象进行特性辨识,重新计算PID参数,按照此方法优化每个控制回路。

4)寻找解决方案,提出控制方案变更进行深度优化。此阶段大部分的控制回路已投上自动控制模式,但是还有个别回路处于手动模式,这类回路是操作工不敢投或是控制效果不佳,一直用手动模式来控制的。还有可能是控制方案与目前工况不相符,投不上自动,原因分析后提出控制方案变更进行解决。

5)应用新控制方案减少回路的操作次数,实现装置的全流程自动控制。个别装置自控率虽然较高但是DCS的操作记录也多,相应说明内操的操作频次较多。原因是初始控制方案不合适,需要全面分析自控回路的必要性,有针对性地提出控制变更,降低操作频次,实现“全流程自动”和“一键操作”[6]。

6)初始设置的控制方案和控制参数未必一直适用,在装置工况变化较大时必须进行修改。当回路的控制效果不好时内操会提前发现,及时联系优化人员共同分析原因和提出解决办法,最终达到理想的控制效果。通过这种方式,除了强化内操对控制的理解,也提高了操作水平和装置自控平稳率。

7)进行装置报警优化是全流程控制的重要环节,报警设置的不正确或管理不到位会使报警信息混乱,不利于操作人员发现问题,易产生安全隐患。通过对装置报警情况进行梳理与分析,消除无效报警,进行报警信息统计,完善报警管理在生产过程中十分必要。

2 实施效果

经过近10个月的努力,完成了全厂自控平稳率监控系统平台、报警操作监控系统平台的搭建与上线,完成15套装置的全流程控制优化、报警优化、一键操作、无报警操作时长等所有工作,达到了预期指标。各装置优化后,自控率达到99.20%,优化后的平稳率达到99.21%,自动控制水平大幅度提升,回路控制效果明显改善,串级等复杂控制回路投用自动运行,装置操作次数不断下降,报警数据量明显减少。控制方案也更加完善与合理,全流程控制优化完成的主要工作如下:

1)优化控制回路3460个。

2)控制方案修改复杂回路25个,相关回路57个。

3)提出并修改DCS组态问题112项。

4)搭建投用自控率监控系统1套。

5)搭建投用控制平稳率监控系统1套。

6)搭建投用报警监控系统1套。

7)搭建投用操作记录监控系统1套。

2.1 管理创新效果提升

2.1.1 自控平稳率监控系统平台

自控平稳率监控系统是对生产装置的自控率、平稳率进行监控、评比、考核的智能信息化管理平台[7],架设于企业局域网内,采用B/S架构。具备权限的用户可以访问该系统,随时对各套生产装置的自控率、平稳率等相关信息进行监控,可查询装置实时和历史自控率、平稳率并且都以图形显示[8]。监控系统平台也方便管理部门对各套装置的自动控制水平、运行平稳水平进行有效的管理与考核,有利于企业智能自动化程度的全面提升。

2.1.2 报警操作监控系统平台

报警操作监控系统是对生产装置的报警、操作进行监控、评比、考核的一个信息化管理平台,采用B/S架构。具备权限的用户可以访问该系统,随时对各套生产装置的报警、操作等相关信息进行监控,可以检索、分类查询[9]各装置报警操作情况,便于管理部门对企业内各套装置的报警、操作进行有效的管理与考核。

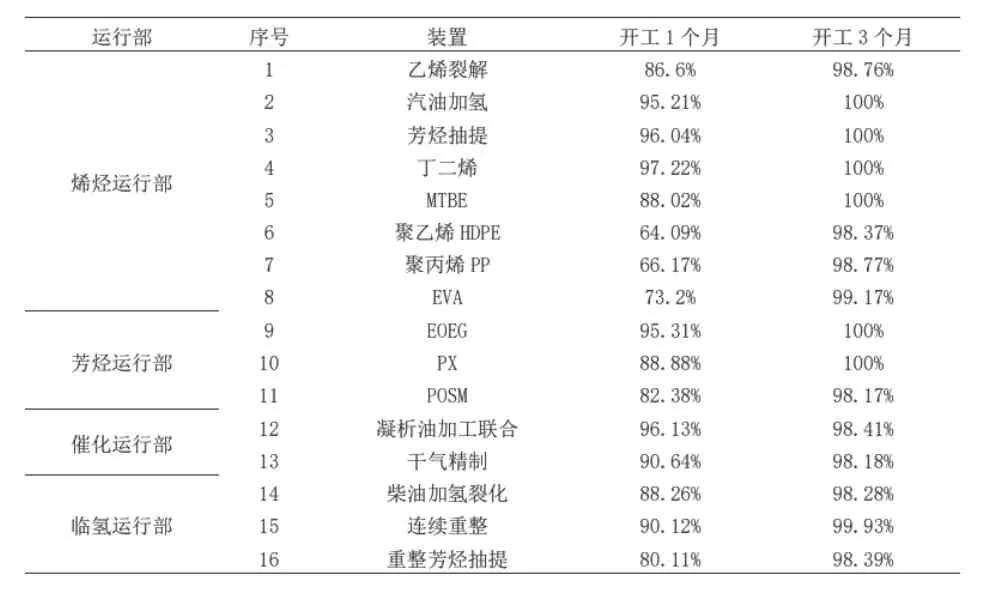

2.1.3 装置自控率提升

乙烯及炼油改扩建装置在投产后自动控制水平快速提升,投产3个月后自控率均达到95%以上,回路控制质量大幅度改善,为生产运行平稳高效创造了有利条件。

2.1.4 装置全流程控制优化做法

实施人员在开工前检查控制逻辑组态功能,预设PID参数,梳理流程及各系统间的相互影响,培训操作人员熟悉控制方案的目的和投用方法。达到投用自动模式的控制回路要求投用自动,正常生产时持续对各装置的控制回路进行深度优化,确保各装置控制率及平稳率不断提高,典型做法如下:

1)乙烯裂解装置精馏塔采用开式热泵工艺,塔顶气相从乙烯机二段吸入升压后,气相分为两路:一路经二段出口去乙烯精馏塔当再沸热源,冷凝后与乙烯塔回流一起返回塔内;另一路气相继续升压,经冷凝成液相后用作乙烯精馏塔和乙烷塔回流,富余液相产品送出装置,塔底乙烷送回裂解炉继续裂解,乙烯塔控制不稳会影响裂解炉有效运行时间。

表1 装置项目实施前后自控率对比表Table 1 Comparison table of automatic control rate before and after the implementation of the device project

乙烯塔原控制方案为86层塔盘温度控制乙烯机二段排气流量阀,二段排气流量与回流流量相加用于控制回流阀。开工阶段该控制方案不能投用自动,原因是二段排气流量在经过塔底再沸器后未完全液化,介质气液两相造成流量频繁波动,无法投用自动控制。修改控制方案为86层塔盘温度直接与回流流量串级控制,二段排气流量单回路控制,经控制方案优化后回路投用自动控制达到了控制要求。

2)EVA装置反应器压力控制根据牌号要求控制在140 MPa~200 MPa内,通过反应器出料侧调节阀进行控制。初期控制效果不理想,在系统升压控制回路中设置爬坡功能,按一定速度进行升压,升到终止压力后则开始保压。经过参数方案优化后,反应器压力控制满足了生产控制要求。

3)柴油加氢裂化装置的直馏柴油和催化柴油进入反应器发生加氢精制和裂化反应,生成小分子的轻质油送入乙烯和重整装置。柴油进入反应器之前要脱除较大的固体颗粒,设置了过滤器、缓冲罐冲洗控制程序,根据过滤器的差压或使用时间进行冲洗。每次冲洗时缓冲罐液位的大幅度变化使控制器的输出也会发生较大变化,造成液位超调。为解决此问题改进控制方案,增加了流量表FIQC10102与液位LIC10101进行低选控制,以防止在反冲洗时进料流量快速波动变化。优化改进后,控制回路投用自控平稳。

4)全流程控制优化乙烯裂解装置共计更改控制方案9个,正反作用8项,增加滤波6项,更正量程32个,具体控制方案变更如下:

修正7个裂解炉汽包的三冲量控制逻辑,将流量前馈信号的输出从PV更正为DPV。

修改高压脱丙烷塔温度控制逻辑,将灵敏板温度改成塔底温度TIC30055。

修改乙炔加氢反应器R301B和R301C入口温度的控制方案,由原来的温度控制换热和差压换热副线变成了温度分程控制换热和副线。

废碱氧化系统的T962罐液位控制方案,由原来的液位与外送流量串级控制优化成液位控制进料阀,外送流量单回路自动控制。

脱甲烷塔增加了另一块塔盘温度TIC40029,可与原塔盘温度TIC40031选择控制再沸流量。

脱甲烷汽提塔增加了另一块塔盘温度TIC40011,可与原塔盘温度TIC40012选择控制再沸阀。

脱甲烷塔顶压控的偏差死区范围缩小。

乙烯精馏塔原设计的温度TIC50015控制流量FI50009与FIC50008的总和修改成TIC50015直接控制FIC50008流量,FI50009变成单回路流量控制FIC50009。

废碱氧化T962大罐液位原设计LIC96014与废碱外送FIC96002串级控制,变更成LIC96014控制进料阀HV96001。

2.1.5 装置平稳率提升

各装置在开工初期时平稳率较低,随着全流程控制优化的进行,各装置平稳率明显提升到96%以上,为生产运行的平稳高效运行创造了有利条件,各装置优化前后平稳率对比见表2。

表2 实施优化前后平稳率对比表Table 2 Comparison table of stabilization rate before and after optimization

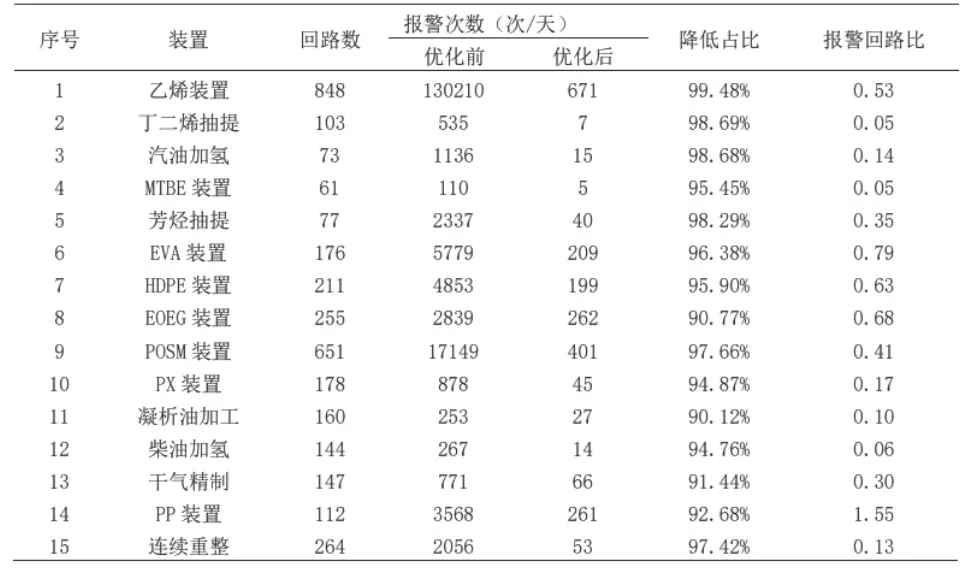

2.1.6 装置报警次数的优化

通过控制系统的优化,改善了回路的控制效果,降低了一定数量的过程报警。但系统中仍存在大量的报警数据,详细分析各装置的报警数据,对报警数据逐一制定措施解决,最终各装置报警数量大幅度降低,装置优化前后报警数量变化表见表3。

表3 装置优化前后报警次数对比表Table 3 Comparison of alarm times before and after device optimization

2.1.7 回路操作次数的优化

通过开展过程综合监控与控制器优化,回路控制效果改善的同时装置操作次数明显减少,装置运行更加平稳。串级及复杂控制回路的正常投用使装置自动控制水平进一步提高,改善了装置内部各环节的上下游关系,也实现了对某些工艺参数的高精度自动控制。实现装置全流程自动控制的同时,也降低了人员操作强度,装置操作优化前后具体数据见表4。

表4 装置优化前后操作次数对比表Table 4 Comparison of the number of operations before and after device optimization

2.1.8 实现一键操作和无报警操作时长功能

“一键操作”是指装置在提负荷或者降负荷时,只需要在DCS上改变负荷的设定值或阀位值1次,下游流程的相关流量在液位、温度、压力控制器的作用下能够相应变化,符合控制要求,使工艺过程快速达到稳定状态,不再需要人为手动更改相关流量设定值。

“一键操作”将装置内由人来下决策操作的局部控制形成全流程闭环控制,降低操作人员工作强度,提高装置的自动化和智能化水平。

“无报警操作时长”是简化的装置综合指标,装置的方案设计、设备状态、自控水平、操作技能、管理水平均会有影响。对于已建成或已投产的装置而言,提高无报警操作时长最直接有效的方法是进行全流程控制优化及过程报警监控优化,其次可通过无报警操作时长监控系统来管理和分析影响时长的原因及因素。

3 取得创新成果目标

通过对新建乙烯及炼油改扩建装置的全流程控制优化,取得成果目标如下:

1)实时自控率达95%以上,月均自控率达到98%以上。

2)实时平稳率达95%以上,月均平稳率达到98%以上。

3)各装置日均过程报警降至≤150次/100个控制回路,或在装置开工3个月内降至10%以下。

4)各装置日均操作次数降至≤100次/100个控制回路,或在装置开工3个月内降至10%以下。

5)实现装置的全流程自动控制,“一键操作”和“长时间无报警操作”。

4 结论

通过实施全厂装置的全流程自动控制优化,最终提高了仪表自控率及平稳率,使装置在最佳的生产状态下长周期运行,有效地提高产品质量和产量,节约原材料和能源,降低生产成本,使企业获得最大的经济效益。通过搭建全流程自动控制优化系统平台,提高了控制回路的自控率。利用自动控制技术,将装置内上下游流程控制方案进行整体优化[10],根据优化的结果及控制目标修改,达到装置全流程控制优化目的,也促进了企业管理水平及自动控制领域的效果提升。