基于PLC的选择性催化还原脱硝系统PID控制

2022-08-02姜家国郭曼利

姜家国,郭曼利,卢 干

(1.滁州职业技术学院 电气工程学院,安徽 滁州 239000;2.国网蚌埠供电公司,安徽 蚌埠 233000)

0 引言

氮氧化物(NOx)是主要的大气污染物之一,它不仅对动植物的生长产生影响,甚至影响人体健康。氮氧化物的重要来源之一是由火力发电厂燃煤所产生的,因此减少火力发电厂氮氧化物的排放量成为改善环境质量,提高人类居住环境水平的重要部分。

目前,火电发电厂减少氮氧化物排放主要是通过脱硝控制技术,其中选择性催化还原(Selective Catalytic Reduction,SCR)技术是国内外应用的主流技术[1]。吴晔等[2]研究了火电厂SCR脱硝系统的喷氨优化策略,通过优化调整流场,使喷氨量显著减少;陈皓炜等[3]提出了一种ITD3-PI复合串级控制算法并且将其应用在SCR脱硝系统中,该方法控制效果良好;王天田等[4]研究了选择性催化还原系统的还原剂供给量的自适应控制,实现了系统的还原剂供给量总是处于最佳状态。上述方法主要是对脱硝系统的控制方法和策略进行相应的研究,取得了一定的成果。另外,陈军等[5]提出在PLC中实现单神经元PID,从而实现对加热器的控制,该方法性能良好;朱鹏程等[6]提出基于PLC的PID自整定算法,实现对高精度调平系统的设计;周晓娟等[7]针对炉窖温度控制系统,设计了基于PLC的PID算法,实现了恒温控制。这些方法通过在PLC控制器中设计PID算法,从而实现了对相应被控对象的控制。

基于此,本文对选择性催化还原脱硝系统进行研究,设计控制算法,并将控制算法在S7-1200 PLC控制器中实现,以此来实现对选择性催化还原脱硝系统的控制。实验结果表明,该方法的有效性。

1 选择性催化还原脱硝控制系统

选择性催化还原脱硝控制系统主要是通过对喷氨量的控制,实现对氮氧化物排放量的控制。当前,针对喷氨量的控制主要有固定氨氮摩尔比和固定脱硝控制系统出口烟气氮氧化物含量两种方式[8],固定氨氮摩尔比是指固定SCR反应器入口烟气中氨与氮氧化物摩尔浓度的比值,固定出口烟气氮氧化物含量是使出口氮氧化物浓度保持在一个设定值。其中,固定脱硝控制系统出口烟气氮氧化物含量是一种有效的控制喷氨量控制方式。某火力发电厂的选择性催化还原脱硝控制系统便是采用固定出口烟气氮氧化物含量方式,系统采用串级PID控制器进行控制,脱硝系统的整体设计如图1[8]。

图1 SCR脱硝串级PID控制系统Fig.1 SCR Denitration cascade PID control system

其中,GN(s)为氨气(NH3)流量传递函数;GSCR(s)为出口氮氧化物含量传递函数;PID1为主回路控制器;PID2为副回路控制器;d为扰动量;r为出口氮氧化物含量设定值;y为出口氮氧化物含量测量值。

在上述脱硝系统中,当出口烟气氮氧化物含量y与系统设定值r有偏差时,主回路PID1控制器根据偏差值调整喷氨流量值;当喷氨流量值与喷氨量有偏差时,副回路PID2控制器根据偏差值调整喷氨量,从而使出口烟气氮氧化物含量与设定值相等。

某电厂机组在60%和80%负荷下的氨气流量传递函数和出口氮氧化物含量传递函数见表1[9]。

表1 不同负荷下SCR脱硝系统传递函数Table 1 Transfer function of SCR denitration system under different loads

2 基于PLC控制器的实现

本文设计的选择性催化还原脱硝控制系统的控制器使用西门子PLC,型号选用S7-1200系列的CPU 1215C。它是一款紧凑型、模块化的PLC,可实现高度精确的自动化任务。选择性催化还原脱硝控制系统中的主、副回路控制算法都在该型号PLC中实现。

S7-1200中内置了PID控制指令“PID_Compact”,该指令用于通过连续输入变量和输出变量控制工艺过程。它是一种具有抗积分饱和功能并且能够对比例作用和微分作用进行加权的PID控制器。

PID控制器的输出值由3个分量组成:P为比例分量,它是计算的输出值与设定值和过程值(输入值)之差成比例;I为积分分量,它是计算的输出值与设定值和过程值(输入值)之差的持续时间成比例增加,以最终校正该差值;D为微分分量,它是计算的输出值与设定值和过程值(输入值)之差的变化率成函数关系,并随该差值的变化加快而增大,从而根据设定值尽快矫正输出值。

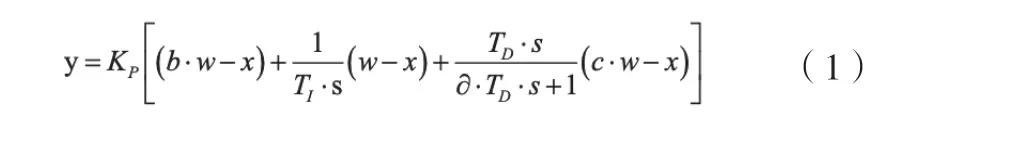

具体的PID控制器算法可以根据式(1)进行输出值的计算。

式(1)中:y为PID算法输出值;KP为比例增益;s为拉普拉斯运算符;b为比例作用权重;w为设定值;x为过程值;TI为积分作用时间;TD为微分作用时间;∂为微分延迟系数;c为微分作用权重。

本文研究选择性催化还原脱硝控制系统中主、副回路的PID控制算法均需要调用“PID_Compact”指令,使用时,首先在程序中添加“循环中断”(Cyclic interrupt)组织块,然后在“循环中断”组织块中调用“PID_Compact”指令,并对相应的变量进行赋值。PID指令插入用户程序时,STEP 7会自动为指令创建工艺对象和背景数据块。背景数据块包含PID指令要使用的所有参数,每个PID指令必须具有自身的唯一背景数据块才能正确工作。需要注意的是,PLC中PID指令不能放在主程序循环OB块中执行。

在指令中:“Setpoint”是PID控制器在自动模式下的设定值;“Input”是用户程序的变量用作过程值的源;“Input_PER”是模拟量输入用作过程值的源;“Mode”是期望的PID模式,在“Mode Activate”输入的上升沿激活;“Output”是REAL格式的输出值;“Output_PER”是模拟量输出值;“Output_PWM”是脉冲宽度调制的输出值,开关时间构成输出值;“State”是PID控制器的当前操作模式[10]。

3 实验结果与分析

通过对SCR脱硝串级PID控制系统进行整定,确定主回路的PID控制器参数KP=0.06,TI=25,TD=17,∂=0.0006,b=1,c=1;副回路的PID控制器参数KP=10,TI=10,TD=20,∂=0.0005,b=1,c=1。在此参数下,结合表1氨气流量传递函数和出口氮氧化物含量传递函数,分别进行变工况、加入扰动和调整设定值实验,相关实验过程和结果如下:

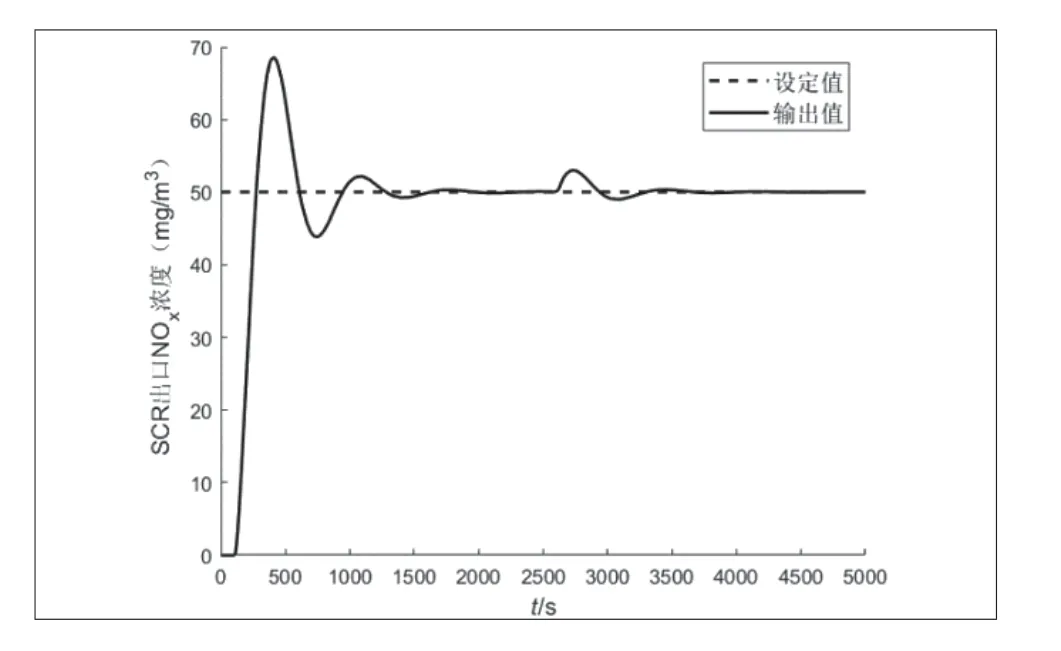

1)变工况的实验

初始时,机组为80%负荷,t=2500s时,机组调整为60%负荷。实验过程中,出口氮氧化物含量设定值一直为50mg/m3,实验结果如图2。

图2 SCR脱硝串级PID控制系统变工况响应曲线Fig.2 Response curve of SCR denitration cascade PID control system under different working conditions

由实验结果可以看出:初始时,机组负荷为80%,系统能够很快稳定,出口氮氧化物含量能够稳定在50 ;在t=2500s时,机组负荷变为60%,系统经过调整之后可以稳定下来,且出口氮氧化物含量能够稳定在50mg/m3。由此可以看出,系统模型发生改变时,仍能实现控制,系统模型适应能力较强。

2)加入扰动信号的实验

初始时,系统的出口氮氧化物含量设定值为50 ,经过一段时间系统稳定下来,在稳定之后某刻(t=2500s)加入扰动信号,实验结果如图3。

图3 SCR脱硝串级PID控制系统加入扰动响应曲线Fig.3 Addition disturbance response curve of SCR denitration cascade PID control system

由实验结果可以看出:初始时,系统在经过一段时间的调节之后,很快能够恢复到稳定状态,系统出口氮氧化物含量能够稳定在50mg/m3。当出现扰动之后,系统经过一定时间的调整之后,也能很快恢复到稳定状态,并且系统出口氮氧化物含量能够稳定在50mg/m3。由此可以看出,系统在出现扰动后,仍能恢复稳定,系统具有较强的抗干扰能力。

3)调整出口氮氧化物含量设定值的实验

初始时,系统出口氮氧化物含量设定值设置为50mg/m3,经过一段时间系统稳定下来,在稳定之后某刻(t=2500s)系统出口氮氧化物含量设定值由50mg/m3调整为40mg/m3,实验结果如图4。

由实验结果可以看出:系统在出口 浓度设定值发生变化时,系统经过一段时间的调整之后,能够很快稳定在调整后新的设定值,系统性能良好。

4 结语

本文提出了基于PLC的选择性催化还原脱硝系统PID控制。在S7-1200中调用PID控制指令,设计系统控制器,实现控制器方式简单、便捷。实验结果表明,设计的控制器控制效果良好。

图4 SCR脱硝串级PID控制系统设定值变化响应曲线Fig.4 Response curve of set value change of SCR denitration cascade PID control system