西门子燃机可燃气体监控系统改造

2022-08-02於国良

刘 骅,程 甫,於国良

(浙江浙能电力股份有限公司 萧山发电厂,杭州 311251)

0 引言

可燃、易爆气体是造成天然气生产领域中重大安全事故的来源之一[1]。所谓“可燃气体”,是指在常温常压下以气态形式存在的物质,可燃气体和助燃介质混合后会形成混合可燃气,在点火源的作用下能够引起燃烧甚至产生爆炸的情况。某燃气轮机电厂使用的燃料为天然气,天然气容积浓度在5%~14%范围内极易产生爆炸效应,这一过程中的氧化反应速度非常快,同时有强烈的光和热,并伴随一定的压力。

由于可燃气体存在巨大的危险性,因而对可燃气体的检测和报警是一项必要的工作。为有效地监测燃气轮机安全运行,燃气轮机机组都会配备一套可燃气体监控系统用于监控可燃气体的泄漏情况,为确保可燃气体监控系统提供安全、可靠和精确的保障,防止发生因传感器测量偏差拒报而发生火灾爆炸,检定规程《可燃气体检测报警器JJG/693-2011》[2]要求对可燃气体报警器至少每年进行一次检定工作,国家能源局发布的《防止电力生产事故的二十五项重点要求》[3]8.7.4条明确要求:“加强燃气泄漏探测器的定期维护,每季度进行一次校验,确保测量可靠”。

1 可燃气体监测系统

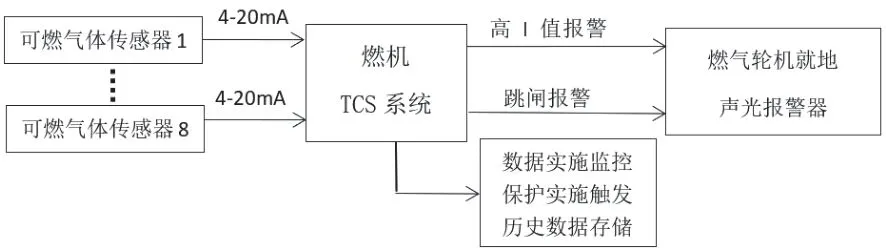

西门子燃气轮机可燃气体监测系统,主要由可燃气体监测传感器、可燃气体监控系统、现场声光报警器、上位机监测系统组成。现场安装的可燃气体监测传感器以4mA~20mA的电流信号传送至可燃气体监控系统,用于显示测量结果,可燃气体监控系统根据预设的报警定值及保护定值触发相应的保护信号及就地的声光报警器。保护信号以硬接线的方式将保护信号传输给燃气轮机TCS系统,在TCS系统中实现控制室内的报警提示及燃气轮机跳闸保护的触发。

某电厂#3、#4燃气轮机火灾保护MINIMAX系统是2008年随机组投产时配置,该系统机柜型号为FMZ4100,可燃气体监控系统(型号:5701)作为其子系统配套使用。截止当前,可燃气体监控系统已使用14年,面临硬件老化、卡件故障率高,备件停产且难以采购等一系列问题,已经严重影响到机组运行的安全性及可靠性。2021年1月21日,发生了由于可燃气体监控系统控制卡故障,导致#4机组跳闸的事件。#3、#4机组的燃气轮机可燃气体监控系统已无法提供安全、可靠和精确的保障,可燃气体监控系统改造也刻不容缓。

1.1 可燃气体监控系统现状

1.1.1 故障情况

统计2020年7月~2021年1月某电厂#3、#4机组可燃气体监控系统设备缺陷情况,通过分析卡件故障、传感器故障、信号回路异常、变送器接头泄漏各种类型的异常情况,得到表1的数据。通过数据统计判断,可燃气体监控系统产生故障的原因主要集中在卡件故障。

1.1.2 卡件故障调查

对可燃气体监控系统的卡件故障情况进行深度分析,分别统计了各种类型卡件的异常记录,得到表2的数据。

表2 卡件故障具体原因统计表Table 2 Statistical table of specific causes of card failures

1.2 某电厂#3、#4燃机可燃气体监控系统结构

某电厂#3、#4燃机罩壳内共8个可燃气体传感器信号(#1、#2为燃料阀组顶部传感器,#3、#4、#5、#6为燃机顶部钢梁悬挂可燃气体传感器,#7、#8为燃机罩壳排气扩散段可燃气体传感器)。

如图1所示,可燃气体测量传感器将检测到可燃气体浓度数据传送至燃机火灾保护MINIMAX系统中的可燃气体监控系统,经二次表浓度比较判断后,输出在该监控盘中完成浓度判断。如果#1、#2、#3、#4、#5、#6传感器中任意一个浓度大于10%或#7、#8传感器中任意一个浓度大于5%,即任一传感器到达高I值,将会触发相应的报警信号,再将报警信号引入TCS系统触发相应的报警。而当#1、#2、#3、#4、#5、#6传感器中任意一个浓度大于20%或#7、#8传感器中任意一个浓度大于10%,即任一传感器到达高II值,将会触发相应的跳闸信号,再将保护信号引入TCS系统触发相应的保护。

图1 西门子F级燃机可燃气体监控系统结构Fig.1 Structure of Siemens F-class gas turbine combustible gas monitoring system

1.3 三菱F级燃机可燃气体监控系统结构

三菱F级燃机在燃机罩壳#1A、#1B、#1C风机排气口处布置New Cosmos型可燃气体探测器3只,用于机组运行期间用监测罩壳风机排出气体中可燃气体浓度,参与机组燃气泄漏保护。

可燃气体监控系统结构与西门子机组类似,传感器将检测到的可燃气体浓度数据传送至电子室TSI(燃气轮机监测系统)控制柜内二次表,经二次表浓度比较判断后输出开关量至TPS(燃气轮机保护系统),触发相应的报警、保护。

1.4 GE燃机可燃气体监控系统结构

GE的F级燃机通常有两组可燃气体探测信号(#1、#2为燃料阀组可燃气体传感器,#3、#4为燃机透平间可燃气体传感器)。

可燃气体监控系统结构与西门子机组类似,传感器将检测到可燃气体浓度数据传送至电子室TSI(燃气轮机监测系统)控制柜内二次表,经二次表浓度比较判断后输出开关量至MARK VI系统,触发相应的报警、保护。

2 某电厂可燃气体监控系统安全隐患

1)系统电源设置不合理

可燃气体监控系统控制卡,接受两路24VDC电源,但是两路24VDC电源都接入同一块可燃气体监控系统控制卡。该系统设计中,电源的供应不能进行分卡操作,只能使用一块系统控制卡。该控制卡故障则会造成可燃气体监控系统失电,存在较大的安全隐患。

2)保护系统电源设置不合理

可燃气体监控系统控制卡为燃气轮机可燃气体泄漏的保护回路提供24VDC电源。按照现有可燃气体监控系统的电源配置情况,系统用于触发燃气轮机跳闸的供电回路设计不合理,存在较大的保护误动风险。

原有的保护逻辑设计中,TCS系统中对应的I/O卡件接收到24VDC信号,则判断可燃气体泄漏量正常,I/O卡件未接收到24VDC信号则判断可燃气体泄漏异常,机组跳闸。在这种情况下,若24VDC电源丢失,则会触发保护误动导致机组跳闸的情况出现。

目前,某电厂#3、#4燃机使用的可燃气体监控系统(型号:5701)已经停产且产品的原厂家也无法提供备件,处于备件无法采购的尴尬局面。若可燃气体监控系统任一控制卡件故障,则面临没有备件可换的情况。

3)可燃气体泄漏信号只能在可燃气体监控系统上进行查看,缺乏数据的实时性,且可燃气体监控系统没有记录数据的功能,因此可燃气体泄漏的数据也没有历史数据可供查询,运行、维护人员无法分析可燃气体泄漏的趋势和量值,对燃气轮机可燃气体传感器的管理存在较大的滞后性。

4)可燃气体监控系统的I/O卡件安装在就地,其环境因素较差,环境温度、湿度变化较大,不利于卡件的长时间使用。

3 燃机可燃气体监控系统改造方案

3.1 方案设计

1)可燃气体传感器的24VDC电源由TCS系统供应

某电厂#3、#4燃机的TCS系统24VDC电源由两路24VDC同时供应,24VDC电源稳定可靠。

2)保护逻辑由TCS系统完成

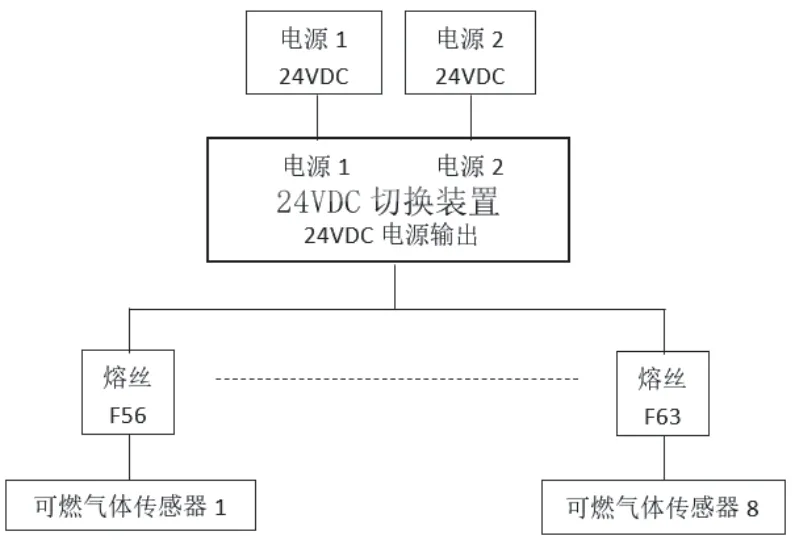

如图2所示,可燃气体传感器通过硬接线把信号传输至TCS系统,实现数据实施监控、保护实施触发、历史数据存储等基本功能,报警及跳闸逻辑在燃机TCS系统中完成,再把报警和跳闸信号分别送至MINIMAX系统,实现就地声光报警功能。

图2 TCS系统保护逻辑Fig.2 TCS system protection logic

图4 24VDC电源分配Fig.4 24VDC Power distribution

AI信号的I/O卡件选择为放置于热工电子室的I/O机柜,热工电子室的环境因素按照DLT 261-2012《火力发电厂热工自动化系统可靠性评估技术导则》[4]执行,环境温度维持在18℃~28℃,相对湿度维持在45%~70%,含尘小于0.3mg/m3,利于卡件的长周期运行。

3.2 实施前的测试工作

为确保可燃气体监控系统改造顺利实施,在方案开始前完成下列准备工作:

1)可燃气传感器24VDC电源外供测试

使用独立的24VDC电源给可燃气体传感器供电,可燃气体传感器可以正常工作。在测量大气的工况下,可以正确输送4mA信号。

2)信号送TXP系统测试

在#4机组电子室,使用外供24VDC电源给可燃气体传感器供电,4mA信号接入TXP系统4线制AI通道(使用通道量程为4mA~20mA对应0%LEL~100%LEL),信号可以被TXP系统正确识别。

3)信号送T3000系统测试

在#5机组电子室,使用外供24VDC电源给可燃气体传感器供电,4mA信号接入4线制AI通道(使用通道量程为4mA~20mA对应0%LEL~100%LEL),可以被T3000系统正确识别。

4)可燃气体传感器线性度测试

可燃气体传感器通电的情况下,分别使用10%LEL、40%LEL标准浓度值的天然气标准气体,通过标定罩通入传感器,可燃气体传感器输出电流信号随着可燃气体浓度的变化呈线性变化,电流输出分别为5.6mA及10.4mA,和标准气体浓度值相一致。

3.3 实施方案

1)取消#3、#4机组MINIMAX系统可燃气体监控系统送至燃气轮机TCS系统跳闸保护的信号线缆。

2)可燃气体传感器至燃气轮机TCS系统敷设信号电缆,可燃气体泄漏传感器信号送至TCS系统显示。

3)可燃气体监控系统高I值报警及高II值跳燃机保护逻辑在TCS侧完成[5]。

4)可燃气体监控系统高I值及高II值,通过TCS系统DO信号传输方式反馈给MINIMAX系统,实现MINIMAX系统中关于可燃气泄漏相应的声光报警。

5)可燃气体泄漏检测传感器的电源供应,改为由TCS系统24VDC提供。

6)信号线缆敷设

① 30(40)CPA01机柜和MINIMAX机柜敷设信号电缆及24VDC电源电缆。

② 可燃气体泄漏检测传感器改线工作,在MINIMAX机柜处完成。

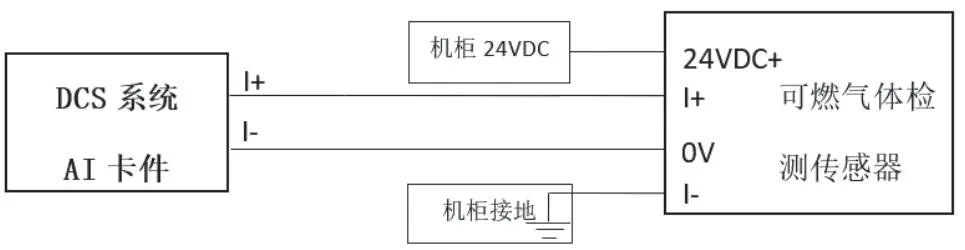

③ 可燃气检测传感器接线如图3。

图3 可燃气检测传感器接线图Fig.3 Wiring diagram of combustible gas detection sensor

7)电源分配

为确保可燃气体传感器24VDC电源的独立性,每个可燃气体传感器24VDC都由独立的熔丝开关提供,目标机柜的备用熔丝不够,需要进行相应的改造工作,30(40)CPA01机 柜 新 增 熔 丝F56、F57、F58、F59、F60、F61、F62、F63。

3.4 TCS逻辑

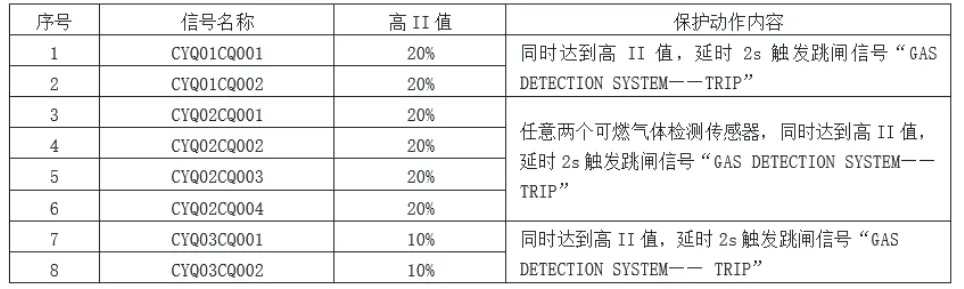

1)根据原有可燃气体监控系统中设置的可燃气体高I值报警逻辑,在TCS系统中完成相应的报警逻辑编译工作,见表3。

2)根据原有可燃气体监控系统中设置的可燃气体高II值燃气轮机跳闸逻辑,在TCS系统中完成相应的燃气轮机跳闸逻辑编译工作,见表4。

表4 报警逻辑2Table 4 Alarm logic2

4 可靠性措施的实施及效果

4.1 改造完成时间

1)#3机组可燃气体监控系统于2021年5月10日完成改造工作。

2)#4机组可燃气体监控系统于2021年5月20日完成改造工作。

3)TCS画面实现可燃气体信号监控,实现历史数据存储功能。

4.2 可燃气体泄漏保护投入前试验

1)DCS系统报警试验

试验方法:使用4mA~20mA信号发送器在MINIMAX机柜处的可燃气体检测传感器的接线处分别对8个可燃气体检测信号,模拟发送高I值信号,查看DCS系统报警是否正常,就地MINIMAX机柜相应的声光报警是否正常。

试验结果:正常。

2)DCS系统保护试验

试验方法:使用4mA~20mA信号发送器在MINIMAX机柜处的可燃气体检测传感器的接线处分别对8个可燃气体检测信号,模拟发送高II值信号,查看DCS系统相应的保护信号动作是否正常,就地MINIMAX机柜相应的声光报警是否正常。

试验结果:正常。

3)样气试验

试验方法:在就地可燃气体检测传感器处,使用10%LEL和20%LEL天然气试验用样气进行传感器测试,查看DCS系统相应的信号显示及保护动作是否正常,就地MINIMAX机柜相应的声光报警是否正常。

试验结果:正常。

4)有效性验证

试验方法:逻辑工作完成后,“可燃气体机泄漏保护”保持撤出状态,经过机组30天无故障运行对可燃气体机保护系统改造措施进行有效性验证,再制定保护投入的时间。

试验结果:正常。

4.3 保护投入情况

1)#3、#4燃机可燃气体保护,于2021年6月10日保护投入。

2)可燃气体监控系统纳入TCS系统管理后,没有发生误报警和保护误动的情况。

3)可燃气体监控系统纳入TCS系统管理后,通过操作员站,多次及时发现可燃气体传感器故障并及时更换,提高了设备可靠性、安全性。

4.4 可燃气体检测报警器校准情况

2021年12月,对#3、#4机组可燃气体检测报警器进行了校准工作,TCS侧的示值误差符合JJG 693-2011《可燃气体检测报警器检定规程》要求(见图5)。

图5 可燃气体检测报警器校准结果Fig.5 Calibration result of combustible gas detection alarm

5 取得的成果

1)可燃气体监控系统纳入TCS系统管理,有效提高了可燃气体监控系统的可靠性、安全性。

2)可燃气体监控系统纳入TCS系统管理,便于及时发现可燃气体传感器故障,提高了设备的可靠性。

3)可燃气体监控系统纳入TCS系统管理,便于运行、维护人员对可燃气体实际泄漏情况有更直观的判断,提高了设备的安全性。

4)可燃气体监控系统纳入TCS系统管理,#3、#4燃气轮机节约了可燃气体监控系统升级费用,共约人民币30万元。

5)可燃气体监控系统使用的I/O卡件由原来的就地更改为现在的热工电子室,改善了卡件工作的环境,提升了卡件使用寿命。

6 结束语

科技的发展和安全生产的需求,需要可燃气体传感器带来越来越安全、可靠和精确的保障,本文通过对本厂#3、#4可燃气体监控系统分析及改造过程的叙述,解决了#3、#4机组可燃气体监控系统备件无法采购的这一盲点。通过制定、实施合适的可靠性措施,最终将可燃气体监控系统纳入TCS系统进行管理和逻辑判断,不但提高了设备的可靠性和安全性,还节约了生产费用,减少了维护人员劳动强度,提升了企业的安全管理形象,为以后再遇到类似问题提供拓展思维的一个重要方向。