复杂环境下大型钢套箱现场拼装及下放技术

2022-08-02盛玮佳王志豪

盛玮佳,王志豪

(中交二航局第四工程有限公司,安徽 芜湖 241000)

1 工程概况

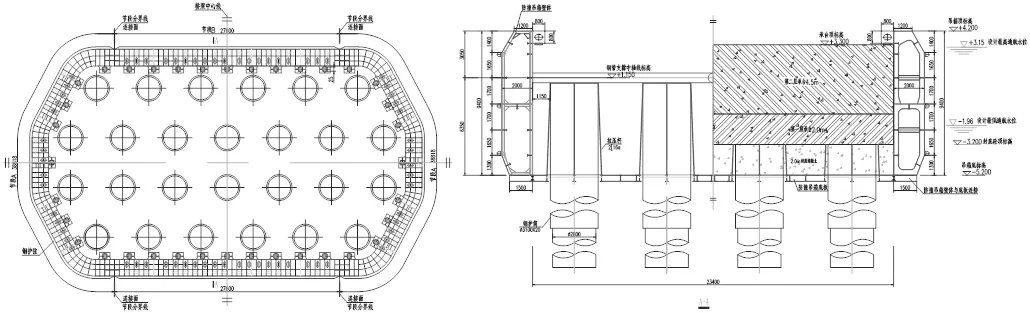

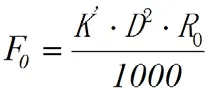

富翅门大桥工程路线总长2.01 公里,沿线设置富翅互通、富翅门大桥、岑港互通3 大组成部分。富翅门大桥主桥采用双塔单索面结合梁斜拉桥横跨响礁门水域,9#主墩承台采用带倒角的矩形结构,承台横桥向43.80m、纵桥向23.4m、高度6.5m,采用有底双壁防撞钢套箱模板施工承台。

图1 钢套箱设计平立面图

主墩承台桥处水域属于非正规半日浅海潮港类型,水域流速大,且有强烈漩涡;潮差大,最大潮差5.4m,平均潮差1.91m。涨潮测点最大流速为165cm /s,落潮测点最大流速为293cm /s,最大波高6.1m。施工期间的大流速、高波浪对钢套箱拼装及下放均会产生较大影响。

2 钢套箱现场拼装

2.1 现场准备工作

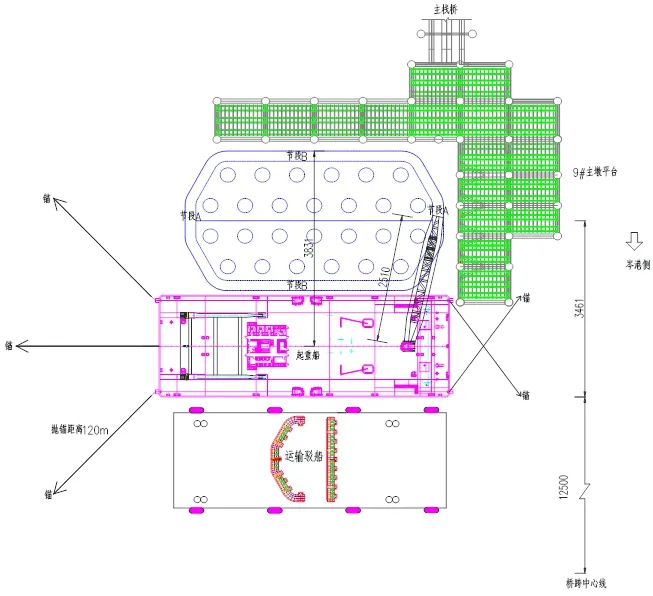

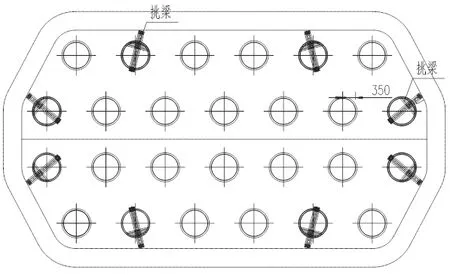

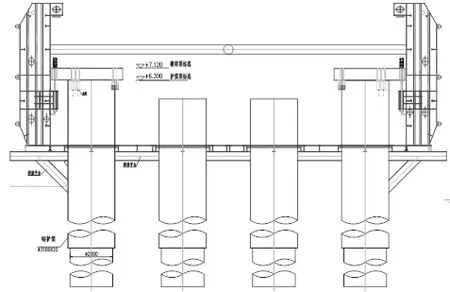

26 根钻孔桩均施工完成后,移除钻孔平台顶面设备,逐步拆除护筒区平台贝雷、牛腿和平联等结构,拆除完成后在护筒外围焊设型钢牛腿,牛腿上焊接HN600×200 型钢平台梁,形成顶面标高为+1.6m 的钢套箱拼装平台,用于拼装钢套箱底板和侧壁。拼装平台如下图。

由于该钢套箱自重大,在壁体拼装过程中,拼装平台承受的竖向荷载较大,因此对拼装平台下设置的牛腿焊接质量要求高。对牛腿的焊接质量的控制和检查是保证整个钢套箱拼装安全的重要环节。

图2 钢套箱拼装平台布置图

图3 钢套箱拼装平台侧面图

2.2 拼装设备选型,吊装方案设计

主墩钢套箱底板、壁板根据吊重及结构要求均分成4 块,在船厂进行加工制作。完成后,由驳船运输至桥位处采用大型起重船进行拼装。

2.2.1 起重船选型

钢套箱总重约821t,根据钢套箱的分块,最大重量为150.2t,选择宇航起重09 起重船进行钢套箱拼装。

亳文化的译介主体是多元的,有亳州市政府部门如宣传部、新闻办、文化旅游局、旅游公司、景区管理部门,以及译员、审校员等。在亳文化译介中,亳州市政府部门应发挥主导作用,市宣传部、新闻办等联合文化旅游局制定相应的标准和政策来规范亳文化的译介。旅游公司、景区管理部门等应积极参与亳文化的译介与传播活动,提高工作人员的宣介意识与能力。译员和校对人员应提高理论水平与译介能力,增强责任与担当意识,严把译文质量关,使得亳文化的内涵准确、有效地传递给国外受众。

宇航起重09 300t 自航全回转浮吊起重参数如下表所示:

起重性能参数满足钢套箱下放要求。

表1 宇航起重09 主要起重参数表

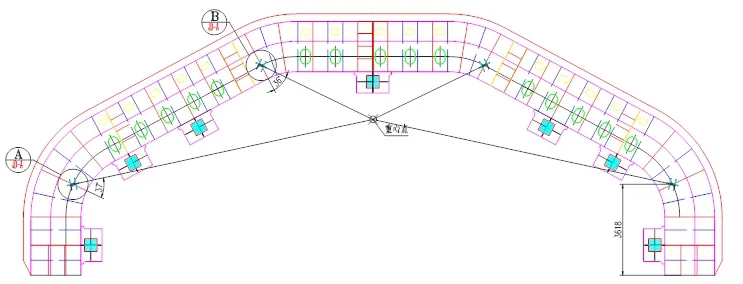

2.2.2 起重船就位选择

300t 起重船驻位于9#墩大里程侧,平行于9#墩承台横桥向抛锚定位,船首前端抛锚受到平台干扰,采用交叉锚抛锚定位,后锚由于水域较为宽阔,采用八字锚抛锚。定位后起重船外侧边缘距离桥跨中心线125m。此时起重船吊装节段A 的最不利工作半径为25.1m,节段B 的最不利工作半径为38.3m,通过查询起重参数表,大臂角度分别为680、510,吊重、吊高均满足起重船起吊节段A(重150.2t)、节段B(重114.2t)作业要求。

起吊时,驳船停靠于起重船的右侧。起重船旋转大臂,落大钩、挂上钢丝绳,将套箱块体提升以后,运输驳船驶离施工现场。见图4。

图4 起重船抛锚就位

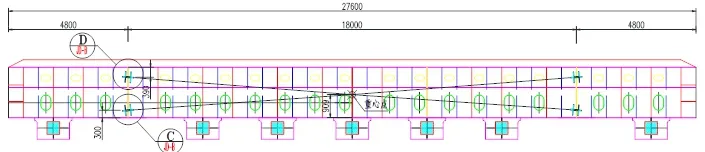

2.2.3 吊点与吊耳布设

钢套箱根据结构尺寸、吊重、起重船性能,单块钢套箱壁体上设置4 个吊点,起重船每个主钩分别挂2 个吊点同时起吊,保证钢套箱起吊过程的平稳。见图5、图6。

图5 节段A 吊点设置

图6 节段B 吊点设置

2.2.4 吊索选择与计算

钢套箱结构尺寸较大,自重包括吊索、挂腿等其它辅助材料一起约160t,设置4 点吊,吊索与水平面夹角按60°计算:

F=(1600/4)*1/sin60°=462KN

钢丝绳安全系数取6,钢丝绳计算拉力为462×6=2772KN。

2.3 底板安装

在拼装平台主梁顶提前标示出承台套箱外轮廓线,300t 起重船在大里程侧抛锚就位,根据先底板后侧壁板的顺序安装钢套箱。底板分块直接起吊安装,底板安装就位以后,采用自动焊将两块底板型钢和面板分别焊接牢固。底板安装完成后,在底板上测量并标示出承台的理论纵横轴线和壁体的安装轴位,以保证后续准确安装侧壁板。

2.4 悬挑梁体系安装

底板拼装焊接到位后,在相应的钢护筒上安装承重悬挑梁体系、液压设备,挂腿和千斤顶之间采用Φ15.2(fpk=1860Mpa)钢绞线,确保悬挑梁体系开始参与受力,提高套箱拼装的安全性和可靠性。见图7。

图7 悬挑梁体系设置

2.5 壁板安装

为了控制整个套箱在拼装时维持平衡状态,侧壁安装遵循先安装一侧套箱倒圆角壁体(即壁体A),再对称安装两块直线段壁体(即壁体B),最后安装另一侧倒圆角壁体进行合龙。

(1)壁体与壁体连接。各侧壁板之间使用经过热镀锌的高强六角螺栓连接。根据结构计算结果,施加在高强度螺栓上的初拧力矩为400N.m,终拧锁紧力矩为1000N.m。

(2)壁体与底板的连接。壁体与底板之间通过连接主梁衔接。底板外侧设置延伸型钢连接主梁,连接主梁与底板之间通过设置封边槽钢采用M20 栓接。拼装过程中将壁体搁置在连接主梁上进行局部调整,直至满足精度要求,并在底口连接主梁位置通过钢板进行限位,来提高侧壁板的安装精度和效率。

3 钢套箱整体下放

3.1 下放时间

鉴于富翅门水域涨潮流速小于落潮流速的特点,为减小水流对钢套箱下放的影响,选择在低平潮阶段进行钢套箱的下放。

3.2 下放准备

(1)钢套箱检查。套箱拼装到位后,对焊缝位置、栓拼缝进行检查,并检查套箱的水密性。

(2)下放设备调试及检查。下放设备调试包括液压系统调试、下放油缸调试、计算机控制系统的调试,检查各自是否能够正常运行并达到符合要求的最佳工作性能状态,并检查下放支撑结构、结构外部条件以及各种应急措施和预案

(3)试吊。下放前,先将套箱整体顶升5cm,检查各受力部位的焊缝及连接,检查合格后,继续将套箱顶升50cm,拆除套箱的下方拼装平台,准备下放套箱。见图8。

图8 钢套箱下放准备完成

3.3 钢套箱下放

整个下放高度为7.18m,钢套箱下放至理论位置还有50cm 时,测量其四角高差,进行相应调整。此后,每10cm 一测,直至距理论位置3~5cm,停止下放,调整其平面位置。直至满足设计规定及规范要求时,将钢套箱下放到位。见图9。

图9 钢套箱下放到位

控制要点:

(1)严格控制钢绞线偏移铅垂线的角度;

(2)提升、下放时的注意定期监测与调节;

(3)各吊点的油压限制在提升力要求范围+1~2MPa;

3.4 拉压杆转换

拉压杆的上铰支座设置在护筒外围,先将每根护筒外周的拉压杆上端松开,然后逐一进行拉压杆上铰支座的焊接。焊接完成后,逐一将拉压杆上端销孔与上铰支座之间用螺栓销接到位。逐渐卸去钢绞线受力,转换由拉压杆受力。本项目钢绞线不做拆除,作为钢套箱浇筑混凝土过程中的安全储备。

4 结论

从富翅门大桥双壁有底钢套箱现场施工效果来看,比较成功,钢套箱拼装过程顺利,拼接精度高,现场施工安全可控,该钢套箱施工工艺可行,可以加以推广运用。