提高阳极炉直收率的研究

2022-08-01虞晓航马国跃谢长振

虞晓航,马国跃,谢长振

(兰溪自立环保科技有限公司,浙江 兰溪 321100)

兰溪自立环保科技有限公司在再生铜领域已经有20多年生产经验,对于阳极炉如何提高直收率有一定的研究和经验。火法精炼炉有三种:固定式阳极炉、回转式阳极炉、倾动式精炼炉[1]。此研究讨论的是固定式阳极炉。

1 直收率

直收率是阳极板铜含量与直接投入原料铜含量的百分比。公式为:

直收率=阳极板铜含量÷投入原料铜含量×100%

直接投入原料铜含量是固定的,造成直收率低是因为生产过程中铜的损失高。因此对精炼过程中铜的损失原因进行研究,减少铜的损失,进而提高直收率和经济效益。

2 废杂铜阳极炉精炼的基本原理及杂质去除原理

杂铜中大部分杂质与氧的亲合力都比铜和氧的亲合力大,并且在铜液中这些杂质金属氧化物的溶解度小,向铜液中吹入空气氧化,杂质将优先氧化去除。由于熔体中大部分都是铜,杂质含量不多,氧化时优先氧化铜,生成氧化亚铜,反应式如下:

4Cu+O2=2Cu2O

所生成的Cu2O溶解于铜熔体中。

由于许多杂质对氧的亲合力比铜对氧的亲合力大,所以溶解在铜里的杂质形态存在的金属与铜熔体中的氧化亚铜接触时,氧化亚铜中的氧被这些金属杂质夺取。反应式如下:

Cu2O+Me=MeO+2Cu

从上式可以发现:当铜熔体中的Cu2O浓度越高时,则与杂质碰撞的概率就越大,从而使杂质发生氧化而除去概率也越大,精炼作业越完全。使铜液中氧化亚铜的浓度达到饱和状态,可以迅速,彻底地除去熔体中的杂质[2]。

熔体中除铜以外主要的成分为:硫、锌、铁、镍、锡、砷、锑、铅、铋、硒、碲、金、银。

(1)硫

硫在冶炼过程中,主要以Cu2S形式存在,氧化过程中按以下反应式进行反应:

Cu2O+Cu2S=6Cu+SO2

在阳极炉氧化过程的后期提高引风机风压,加大引风机风量,加大吹氧管压缩风,导致熔体的沸腾加剧,使SO2加速从熔体内逸出。

(2)锌

Zn是容易脱除的杂质,Zn的沸点低,当温度超过950 ℃时,锌就会开始挥发,铜冶炼的温度远远大于这个温度,所以大部分Zn氧化后随着烟气到布袋除尘器中,通过布袋收集后得到ZnO。只有少量部分Zn氧化成ZnO后,会与SiO2或Fe2O3反应,生成2ZnO·SiO2或ZnO·Fe2O3。

(3)铁

Fe是容易脱除的杂质,Fe氧化后变成FeO,跟溶剂石英砂反应生成铁酸盐进入渣中,主要反应按以下反应式进行:

2FeO+SiO2=2FeO·SiO2

(4)镍

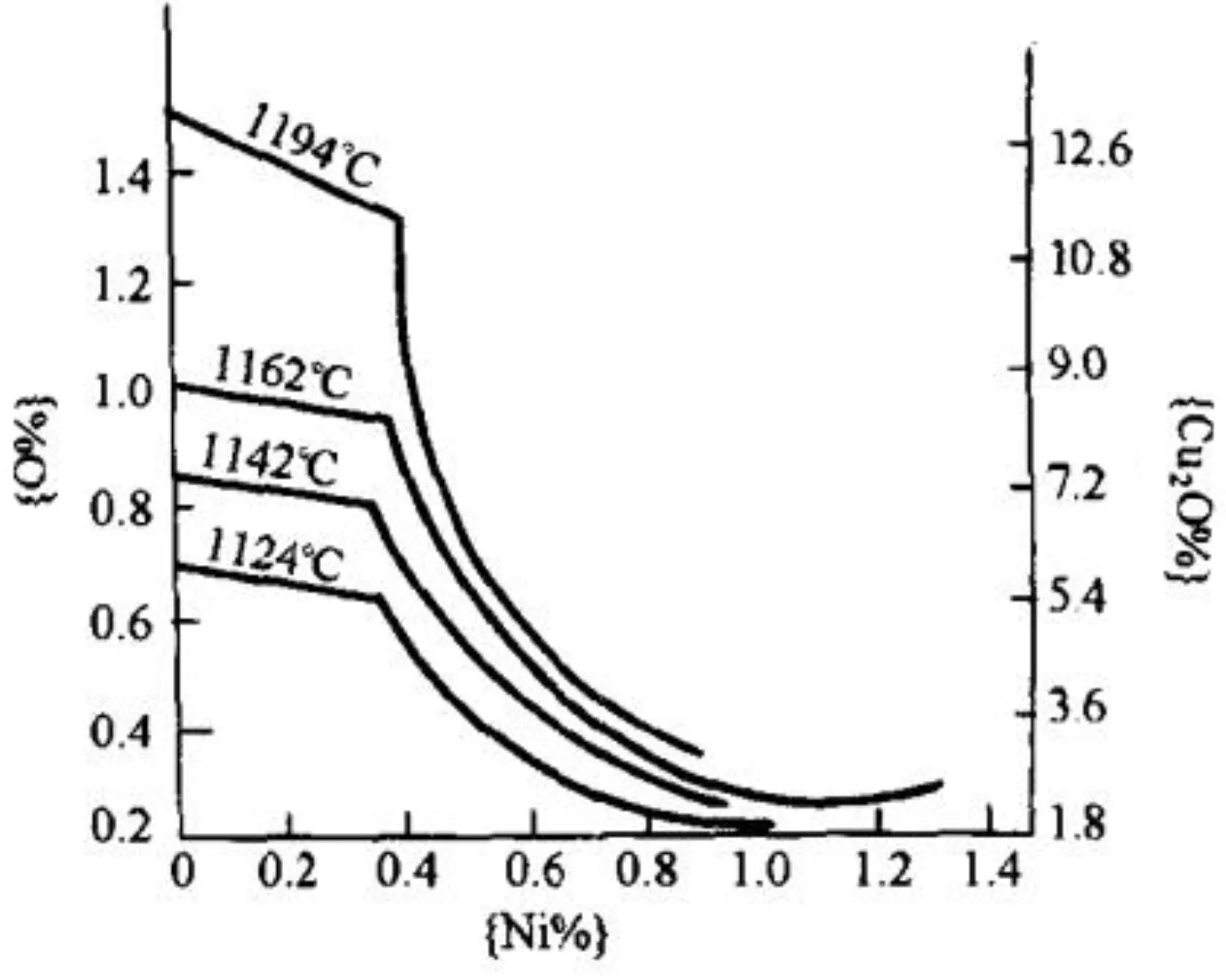

Ni在阳极精炼中一般不去除,主要在电解精炼中的净液工艺中提取粗硫酸镍。为了保证阳极板中含Ni杂质能够达到要求,于是采取了根据Ni含量来匹配铜原料的作法,配料时用各种铜料搭配,以控制阳极含Ni量。虽然冶炼过程中没有专门去除Ni杂质,但是也会有一部分Ni杂质跟Cu2O反应生成NiO进入渣中,但是这是一个可逆反应,在Cu-Ni-O体系中,氧和镍的关系如图1所示。

图1 Cu-Ni-O体系氧和镍的关系图

(5)锡

Cu能与Sn互溶,在氧化周期时生成SnO和SnO2,跟溶剂石英砂反应生成铁酸盐进入渣中。

(6)砷、锑

Cu与As、Sb在液态时互溶,跟铜反应生成Cu3As、Cu3Sb,As、Sb与Cu2O反应为:

2Cu3As+3Cu2O=As2O3+12Cu

2Cu3Sb+3Cu2O=Sb2O3+12Cu

生成的Sb2O3和As2O3的氧化物,一部分挥发,一部分被继续氧化成五价氧化物,反应为:

As2O3+2Cu2O=As2O5+4Cu

Sb2O3+2Cu2O=Sb2O5+4Cu

生成的As2O5和Sb2O5不挥发,都溶于铜液中,需要添加Na2CO3溶剂生成Na2O·As2O5和Na2O·Sb2O5进入渣中去除,反应为:

2As+5/2O2+3Na2CO3=3Na2O·As2O5+3CO2

2Sb+5/2O2+3Na2CO3=3Na2O·Sb2O5+ 3CO2

(7)铅

Pb氧化后生成PbO,跟SiO2造渣,生成密度小、熔点低的xPbO·ySiO2进入渣中,反应为:

xPbO+ySiO2=xPbO·ySiO2

(8)铋

Bi氧化后生成Bi2O3,不跟SiO2反应生成渣,也不跟Na2CO3反应生成渣,火法精炼难以除Bi。

(9)硒和碲

Se和Te在氧化时会产生少量SeO2和TeO2挥发走,一般情况下粗铜含硒、碲较低,不进行脱除作业,在电解时从阳极泥回收。含Se和Te成分高的特殊情况下会采用Na2CO3和煤粉进行造渣脱硒、碲。

(10)金和银等贵金属

金和银等贵金属成分稳定在火法精炼时不发生氧化,应该尽量减少进渣留在铜内,在电解时从阳极泥回收。

3 阳极炉直收率偏低的原因

铜的损失形式分为两种:机械损失和化学损失。

(1)化学损失:铜以硅酸盐和氧化物形式进入渣和烟尘灰中而造成铜的损失[3]。

(2)机械损失:产出的阳极板质量不过关导致回炉,生产过程中员工操作失误造成铜液的流失。

3.1 铜的化学损失

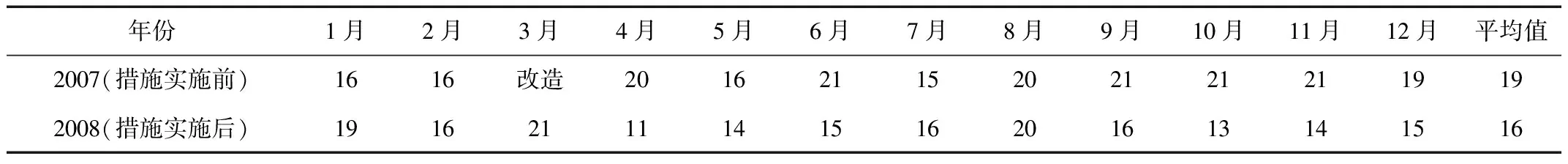

表1 广州珠江某铜厂渣含铜百分比

以上为2007和2008年广州珠江某铜厂渣含铜百分比,然而目前公司阳极炉炉渣化学分析表明:炉渣中含铜量达到37%左右,两者相比我厂渣含铜高了近两倍,是直收率偏低的最主要原因,铜的化学损失中占的比例最大,应该减少渣中含铜量。

造成铜化学损失偏高的原因有:

(1)原料搭配不合理。由于供应铜料市场等因素的影响,入炉粗铜杂质波动大,杂质波动过大,生产过程工艺控制难,渣含铜高。

(2)吹氧过程时间控制不当。铜料熔化不彻底就进行吹氧,以及吹氧时间长,导致过氧。

(3)造渣操作不合理。氧化造渣阶段不合理的时间和量加入石英砂,使氧化造渣不完全,铜渣分离困难,炉渣含铜高并且量大[4]。

(4)石英砂和石灰石颗粒大小要适中。造渣溶剂石英砂和石灰石颗粒过大造成石英用量过多。扒渣时大颗粒的石英砂和石灰石没熔化就被扒出。

(5)风机的开关控制不当。风机引风量过大,使炉内造成负压,铜跟随氧化锌一起进入烟尘灰中,并且造成油耗高。

(6)还原时间控制不合理。还原期间,铜的物理性质发生很大的改变,起初铜硬容易折断,后期铜变的很柔软,所以还原时间过短会造成浇铸出来的阳极板硬羊角易断。还原过程中氧的含量降低,由于氢在铜液中的溶解度与铜液中含氧量有关,故氢的溶解度增加,当还原过度时氢开始大量的溶解。铜液开始浇铸阳极板时,氢的溶解度减少而从铜中析出,阳极板有大量的气孔并且结构疏松需回炉。

3.2 铜的机械损失

在铜的生产过程中,铜的机械夹杂损失是无可避免的,但是机械夹杂损失的量可以依靠正确的操作来减少[5]。其中以下几点是机械夹杂损失最为严重的:

(1)扒渣员工操作不当。扒渣过量,绿色铜液跟渣一起扒出,进入渣斗。

(2)浇铸时浇铸包溢出铜液,放下浇铸包时速度过快使铜液倒入模板过程中有铜液溅出。

(3)阳极板的羊角有裂缝,断羊角事件导致铜损失高。

(4)精炼渣的粘度关系到金属铜和渣能否充分地沉降分离,是衡量造成渣是否会高含铜的一种重要性质,也关系到阳极炉冶炼生产能否顺利进行。冶炼过程正常情况下要求炉渣具有小而适当的粘度,影响粘度大小的主要因素有三方面:①炉渣成分中的酸性氧化物和碱性氧化物的含量,在相同温度下,酸性渣的粘度比碱性渣要高。②扒渣时阳极炉的温度,所有其他条件相同时,当熔体温度提高,粘度都是下降的。③渣中所含杂质成分,在相同温度和相同酸性渣下,渣中所含杂质成分不同,粘度也不一致甚至相差甚远。

4 阳极炉提高直收率的措施

(1)根据熔炼周期控制炉子在适当的温度和负压,减少铜跟随烟尘灰进入布袋房。

(2)科学配料。根据来料量品位进行配料,稳定阳极炉铜的品位,避免炉料铜品位波动大杂质成分不稳定而造成生产过程难以控制。修理炉门时应该尽量减少粘土等土质物质进入炉内,保持炉内清洁,降低入炉物料渣量。

(3)严格控制吹风,动点吹氧,适当搅动。动点吹氧,适当搅动有利于炉内铜液均匀,铜料熔化百分之九十时再进行吹风氧化,防止过早吹风导致吹风时间过长过氧,氧化亚铜的含量过高,导致大量的铜以氧化铜状态进入精炼渣。为了减少熔池中氧化亚铜的含量,在扒渣前半小时加入少量煤粉还原,简称“中还原”操作,使过量的氧化铜还原,杂质还在精炼渣中被扒出。风管泥中含有部分铜,将风管泥回阳极炉可以减少铜的损失,提高直收率。

(4)加强造渣时石英砂加入时间和量的控制,适当提高温度。石英砂在准备造渣时再投入,以防过量的石英砂导致过量的硅酸铜产生,根据入炉杂质量和炉内造渣情况判断投入石英砂的量。在熔池中加入氧化物,把硅酸铜置换出来变成氧化铜,再进行“中还原”操作,使游离状态的氧化亚铜还原成金属铜,重新返回熔池金属相中。适当提高温度有利于增加渣的流动性,以便渣和铜的分离,减少铜随渣在扒渣过程中进入渣斗。

(5)根据炉内铜料的具体情况,予以相对应的造渣方式。当粗铜中含量砷、锑、镍等杂质高的时,选择加碱性石灰石溶剂造渣。当粗铜中含铅、锡杂质高的时候,选择加酸性石英石溶剂造渣。当两者杂质含量都高的时候,先加石灰石碱性溶剂,后加石英石酸性溶剂造渣。

(6)正常生产情况下,最好使炉渣处于稠浆状态,能够使渣含铜降到最低。当炉渣过于稀薄时,为了使稀薄的渣容易扒出,减少渣中带出金属颗粒,在扒渣操作前加入煤粉,使炉渣形成比重比较小的粘稠状物质,悬浮在熔池表面。扒渣时使用铁柄木耙,木的比重小,耙子尽量放平,接触渣要轻,扒的要快而稳,扒到炉门口稍停一会,然后把渣扒出炉门流入渣斗,这样可以在扒出渣的情况下减少金属铜的扒出。

(7)铜还原阶段后期取样频繁,根据取样断面形状,时刻关注铜的还原程度。还原时间判断失误会导致铜回炉率高,直收率低。

(8)提高扒渣作业人员的责任心和素质,减少扒渣时人为原因造成的机械带铜。浇铸时注意浇铸包情况,避免浇铸包铜液溢出,浇铸包铜液倒入模板时控制速度,倒入模板速度过快铜液溅出造成不必要的损失。根据工厂多年的经验统计出,技术熟练和高责任心的冶炼工人,在细心操作的情况下,可使渣中的机械带铜降低至5%~10%。

5 结 论

根据铜损失的原因,分析了以上几种在粗铜精炼过程中降低铜损失的措施,兰溪自立环保根据这几个关键点在生产中精心控制操作流程,成功将渣含铜控制在30%以下,减少操作带来的不必要铜损失,提高直收率和经济效益。但是生产中大部分还是根据操作人员经验来控制操作,渣含铜波动一直都较大,无法稳定。不过随着科技的进步,操作人员可以依靠各种设备来控制节点不再依靠经验,如阳极炉还原时期铜含氧量测试设备的普及等都能有效减少渣含铜量。铜的生产工艺已经很成熟了,但是科技的进步能够改善和提高铜的生产辅助设备,碰撞出新的火花。