大幅面DLP 型3D 打印机错位均摊接缝消除方法研究

2022-08-01王宜怀王绍丹

张 蓉 王宜怀 彭 涛 徐 昕 王绍丹

3 D 打印是一种增材制造技术(Additive manufacturing,AM)[1−3],依据分层制造的原理,采用精确堆积的方式,逐层累加材料构造三维模型实体[4−6].相较于传统制造方式,该技术简化了开模和试模的过程,缩短产品研制周期,减少材料浪费,能够快速构建内部结构非常复杂的物体[7].近几年,由于设备价格下降以及相关开源项目出现,3D 打印技术得到了广泛的关注[8].

基于数字光处理(Digital light processing,DLP)的3D 打印技术使用DLP 投影设备将三维模型切片的掩膜图案以紫外光投影到液态光敏树脂表面,使树脂发生聚合反应生成固化层,叠加固化层即可构造三维模型实体[9].该技术具备打印精度高、成品表面光洁度好的突出特点,在精密铸造、生物医疗等方面应用广泛[10],成为当前3D 打印行业研究的重点.但DLP 型3D 打印机受限于投影仪的投影尺寸,很难完成较大模型的成型工作[11].目前DLP 型3D 打印机在大幅面成型领域的研究,大多通过单投影仪移动拼接或多投影仪协同投影的方式扩大成型幅面,而对投影拼接带来的接缝问题的研究相对较少.模型成品上的接缝不仅影响其表面质量,接缝处还存在应力集中问题,影响模型的机械强度.因此,针对DLP 型3D 打印机的大幅面移动拼接及接缝消除方案的研究,对于提高模型质量具有重要意义.在大幅面拼接成型方面,Smith[12]在机械系统上安装投影设备,并控制投影设备在X轴和Y轴上移动,扩大了投影幅面.Wu 等[13]设计出Delta DLP 3D 打印机,使用三个机械臂带动成型平台移动拼接.接缝处理方面,Wu 等[14]提出多投影设备能量均匀方案,使相邻设备的投影面部分重叠,并调整重叠处图案的灰度掩膜,从而输出能量均匀的紫外光,一定程度上改善了接缝问题;但基于该方案设计的机器,成型尺寸的扩大依赖于曝光设备的增加,成本较高,增加了设备维护的难度.

为此,本文采用移动拼接成型的方案进行大幅面DLP 型3D 打印机结构的设计.通过水平移动DLP 投影仪,构成更大的投影幅面,从而扩大成型尺寸.针对接缝问题,提出了错位均摊接缝消除方法(Seam elimination method by staggered splicing,SS-SEM),该方法对3D 打印流程进行优化,将接缝位置均匀分散到模型各层的不同位置,使误差分散、均摊,从而获得更好的打印效果.该方案能够以较小的附加成本扩大成型尺寸,较好地解决接缝问题,提高模型质量,同时减少了硬件复杂度,具有很好的可扩展性.

本文结构安排如下:第1 节给出大幅面DLP型3D 打印机的结构设计与成型过程;第2 节分析接缝问题的机理,并阐述错位均摊接缝消除方法SSSEM 处理接缝问题的核心思想;第3 节给出SSSEM 算法原理与实现方法,包括三维模型错位切分的算法原理、实现方法,以及基于SS-SEM 的移动拼接成型方法等;第4 节设计多组实验,并在自主研发的3D 打印平台上对SS-SEM 方法进行效果评估以及对比分析;第5 节对全文进行总结.

1 3D 打印机的结构设计与成型过程

DLP 型3D 打印机基于掩膜固化[15]技术,以DLP投影仪为曝光成型设备,以液态光敏树脂为打印原材料.DLP 投影设备实现了三维模型切面图案掩膜的高清投影,生成各层形状不同的固化膜.为控制固化膜的厚度,会在光敏树脂中添加光阻断剂(一般为荧光材料),从而调整树脂的固化深度,超出固化深度的树脂将由于紫外线光强不足而无法固化.固化深度一定程度上决定了构造方向上模型的精度,典型值有0.1 mm、0.05 mm、0.025 mm 等.

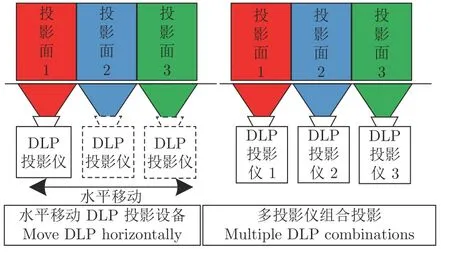

DLP 型3D 打印机扩大打印幅面的方法主要包括:多个DLP 投影仪组合投影的方案以及水平移动DLP 投影仪的方案.其中水平移动DLP 投影仪的方案使用一个投影设备多次移动构成更大幅面[16],能够减小硬件成本,安装、校准、维护工作也因为设备数量的减少而减轻,因此本文采用水平移动投影设备的方案设计3D 打印机.下面给出3D 打印机的结构设计与成型过程.

1.1 3D 打印机的结构设计

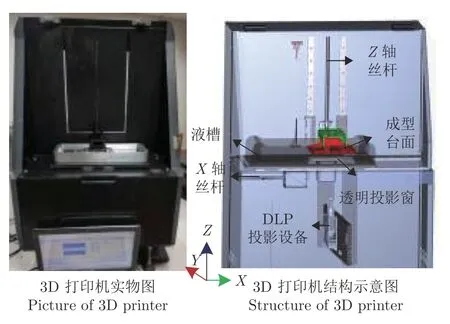

本文设计的3D 打印机采用自下而上的投影方式,投影设备安装于液槽下方,向液槽底部投射三维模型的横截面图案,其结构示意图如图1.主要包括:DLP 投影设备、液槽、成型台面,辅助以带动各部件运动的电机、机械传动机构、位置感知传感器等.其中,液槽底部的透明投影窗可供DLP 投影设备向光敏树脂投射掩膜图案,DLP 投影设备、液槽为联动部件,由步进电机带动在X轴方向左右运动,两者的相对位置保持不变;成型台面由Z轴步进电机带动进行上下运动.目前仅控制投影设备在X轴方向上移动拼接,通过增加导轨等机械部件,可扩展Y轴方向上的拼接功能.打印时,每成型一层固化膜,成型台面向上运动一次,实现固化层的有序堆叠;投影设备水平运动,从而覆盖更大的投影区域.在液槽底部粘贴一层离型膜,可有效减小与固化膜间的粘性,从而提高固化膜脱离液槽底部而吸附于成型台面的成功率.

图1 3D 打印机机械示意图Fig.1 Mechanical diagram of 3D printer

1.2 3D 打印成型过程的一般描述

3 D 打印成型过程的一般描述可概括为:将三维模型等厚切分得到横截面图案,再借助DLP 投影设备依次将三维模型横截面图案投影到液态光敏树脂表面,使被照射的部分固化成薄膜,逐层堆叠固化膜即可构成三维实体.不失一般性,以打印l×w×h大小的长方体模型为例说明3D 打印机移动拼接固化成型的工作,如图2.

图2 3D 打印成型过程Fig.2 Forming process of 3D printing

1) 三维模型切片处理.根据光敏树脂的固化深度设定切片厚度 Δh,再对长方体模型进行切片处理.先等厚切分得到N层三维模型切面位图,可以算得.当长方体的宽度w大于投影面宽度时,还需要将切面位图划分为M张DLP 投影设备可投影的小尺寸位图,本文将划分切面位图得到的小尺寸位图定义为单元位图.

2) 打印机初始化.在液槽中加入光敏树脂,控制成型台面下降,到达距离液槽底部 Δh的位置.控制液槽左右运动,排出因成型台面下降而压入液态树脂中的气泡,最后使得投影设备位于最左侧投影面的位置.

3) 打印一层固化膜.打印时获取单元位图并传递给DLP 投影设备,再控制投影设备光源的打开和关闭,使得透明窗上方的液态光敏树脂曝光指定时长,完成一张单元位图的固化;然后移动投影设备到达下一个打印位,并开始下一张单元位图的成型,直到一层的M张单元位图全部固化完成,上抬成型台面使已固化的模型距离液槽底部 Δh.

其中第一层固化膜附着于金属成型台面上,为了让其更牢固,第一层的曝光时间相较于其他层更长.

4) 循环打印.循环执行打印一层固化膜的步骤,即移动投影设备每层曝光成型M张单元位图并上抬成型台面使已固化的模型距离液槽底部 Δh,直到N层固化膜打印完成.

5) 取下成品.N层固化膜堆积构成三维模型实体,此时将成型台面上升到顶部,取下成型台面并将模型用铲刀铲下(为防止模型底部在铲下时被损坏,会在三维模型底部添加额外的支撑柱).

2 接缝问题机理分析与SS-SEM 算法核心思想

DLP 型3D 打印机拼接投影打印大尺寸模型时,成品在投影面的交接位置往往存在较为明显的接缝.本节分析接缝产生的原因,给出SS-SEM 算法处理接缝问题的核心思想.

2.1 接缝问题机理分析

如图3,移动投影仪的方案将大幅的图案分多次投影,多个投影仪组合投影的方案也需将大尺寸图案分块投影,两者都涉及投影面拼接.投影面拼接扩大投影幅面的同时带来接缝问题.投影面拼接成型方法,若要实现与单个大尺寸投影面成型方法相同的效果,则交接处的误差(主要是安装误差以及DLP 投影仪镜头的光学畸变)要控制在像素精度以内.手工安装并校准的机器很难达到这一标准,这也是接缝产生的根本原因.

图3 投影面拼接示意图Fig.3 Schematic diagram of projection plane splicing

当投影仪的投影面与液槽底部不完全平行时,投影图案将呈现梯形或不规则四边形等形式的畸变.此时,拼接打印的模型在两个投影面交界的区域会产生接缝.如图4,无畸变的理想投影结果能够对接的图案在发生梯形畸变的情况下,实际的投影结果中交接处无法对接上,存在较为明显的接缝,打印的成品中接缝在一处堆积产生较为明显的接痕,如图4 右侧的狼头是交接处畸变达到1 mm 时打印的成品,存在较大的裂缝.

图4 梯形畸变之后的拼接效果示意图Fig.4 Influence of projection distortion

2.2 SS-SEM 算法核心思想

模型的接缝处是误差集中堆积体现的地方,导致接缝处明显区别于模型的其余部位.错位均摊的核心思想是误差平摊,通过SS-SEM 算法将各层接缝错开,则接缝处的误差被均摊.理论上采用此算法,模型仅在最上层的固化膜出现接缝,其他层的接缝则被其上层错位覆盖,并且一层的厚度很小,最上层的接缝几乎可以忽略不计.

各层接缝的错位通过改变每层最左侧和最右侧单元位图中图案的宽度实现.设投影仪投影面宽度(X轴方向)为Wr,第i层最左侧单元位图中图案的宽度为Li,最右侧单元位图中图案的宽度为Ri,除去最左侧和最右侧的中间部分的单元位图中图案的宽度均为Ci,这些参数满足式(1)条件.

根据SS-SEM 算法原理进行错位拼接打印,以图1 机械结构的坐标系为参照,沿Y轴负方向看成型台面上的已固化模型,可以得到如图5 所示的接缝所处位置的示意图.

图5 接缝位置示意图Fig.5 Schematic diagram of seam position

3 SS-SEM 算法原理与实现方法

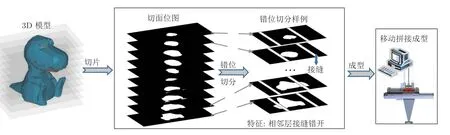

SS-SEM 的算法步骤如图6,主要包括三维模型切片处理以及移动拼接成型两个阶段.在切片处理过程中,首先在Z轴方向从下往上将三维模型等厚均匀切片,然后将得到的切面位图根据错位均摊的思想再划分,得到待曝光的单元位图集合.在移动拼接成型阶段,根据错位距离信息逐层移动投影仪成型单元位图,实现模型错位拼接成型,其关键是计算到达下一个单元位图时,DLP 投影设备需要移动的距离.

图6 SS-SEM 算法流程Fig.6 Algorithm flow of SS-SEM

3.1 SS-SEM 算法原理

传统的基于DLP 技术的3D 打印机在前期数据准备[9]过程中,仅对三维模型进行构造方向上的均匀切片,也就是使用垂直于Z轴的平面以设定的切片厚度 Δh均匀分割三维模型,得到一系列切面的二维几何图像.如图7,根据SS-SEM 的思想,对三维模型数据准备过程进行改造,在切片得到切面位图后对每张切面位图进行错位再切分,然后对切分所得的各切分图案进行像素填充和信息判定,从而获得相邻层拼接处错开的单元位图集合.为了使得相邻层的拼接接缝相互错开,SS-SEM 算法采用了最左侧和最右侧切分图案宽度随着层数不同而改变的方法,因此计算各层切分图案的宽度是错位切分的一个重点.

图7 三维模型错位切片处理示意图Fig.7 Diagram of staggered slicing of 3D model

根据接缝错位拼接思想,单元位图中的切分图案的宽度因层数不同而有所变化;在移动拼接成型时切分图案的宽度将用于计算投影设备的移动距离,以保证一层中的多张单元位图的图案能够对接上.

引入偏移距离O作为相邻层接缝的位置偏移参数,将图案宽度记作P.设投影仪投影面宽度(X轴方向)为Wr,模型要被切分成N层,第i层 (i1,2,···,N) 切面位图切分后,形成M张单元位图,第j张(j1,2,···,M)单元位图中切分图案的宽度P(i,j)的计算方法如下.

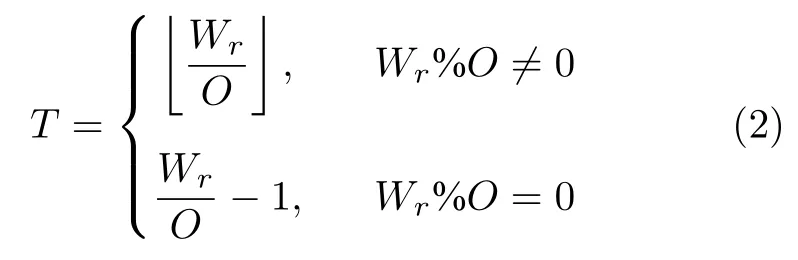

根据O和Wr可以计算一个门限值T,T将被用于辅助计算P(i,j)的值.

得到T后,分别计算各个位置上的切分图案的宽度P(i,j)的值.其中第i层最左侧的切分图案有效像素根据式(2)得到的门限值计算;除去最左侧和最右侧的切分,中间部分的切分图案有效像素均为投影仪分辨率像素宽;根据错位拼接算法思想给出的式(1),第i层最左侧和最右侧切分的有效像素和为Wr,因此最右侧切分有效像素数可使用Wr −P(i,1)计算,P(i,j)结果如式(3).

得到各张单元位图中切分图案的宽度P(i,j)后,对切面位图进行错位切分时,可借助P(i,j)计算第i层的第j张单元位图在原第i层切面位图中所处的位置,计算方法:起始位置为结束位置为采用此方案,接缝将呈现为“>”或“<”形,如图5,而不会在均摊过程产生偏移位置的突变.

3.2 SS-SEM 错位切分的实现方法

模型错位切分处理的完整过程如图7 所示,主要包括以下步骤:

1) 三维模型均匀切片.将3D 模型用垂直于Z轴的横切面按照指定厚度 Δh(由光敏树脂的固化深度参数决定)均匀切片,从模型底部开始逐步向上切割模型,得到一系列模型的切面位图.

2) 切面位图的错位切分.依据错位切分的思想,对生成的每一张切面位图进行错位再切分.如图7 以切分三块为例,最左侧和最右侧的图案宽度和与投影面宽度Wr一致,中间的图案宽度则等于Wr,并使得相邻层的接缝相互之间错开设定的偏移距离.扩充到更大幅面时,增加切分块数即可.

3) 切分图案像素填充,生成单元位图.为了保证生成的图片与投影仪分辨率一致,全屏投影时不至于拉伸变形,需要将切分图案放在左侧,右侧不足的部分填充黑色的背景,生成可供投影的单元位图.如图7“图案填充”处所示,需要对最左侧和最右侧的图案进行填充,使得最终得到的单元位图宽度均与投影面宽度一致.

4) 单元位图信息判定.对单元位图进行是否为全黑图片的判定,并记录单元位图中的图案宽度,如图7“信息判定”处所示.单元位图的像素是否全黑的信息可用于判断当前图片是否需要曝光,若为全黑则无需曝光,可优化和加快打印流程.单元位图的图案宽度则可辅助计算DLP 投影设备到达下一个曝光位置的距离.

模型切片处理后,将得到一个可用于曝光的单元位图的有序集合b[M ·N]、一个记录了每个单元位图是否全黑的数组f[M ·N]、每个单元位图中图案宽度的数组w[M ·N],这些数据将作为错位拼接打印三维模型的数据源.

3.3 基于SS-SEM 的移动拼接成型方法

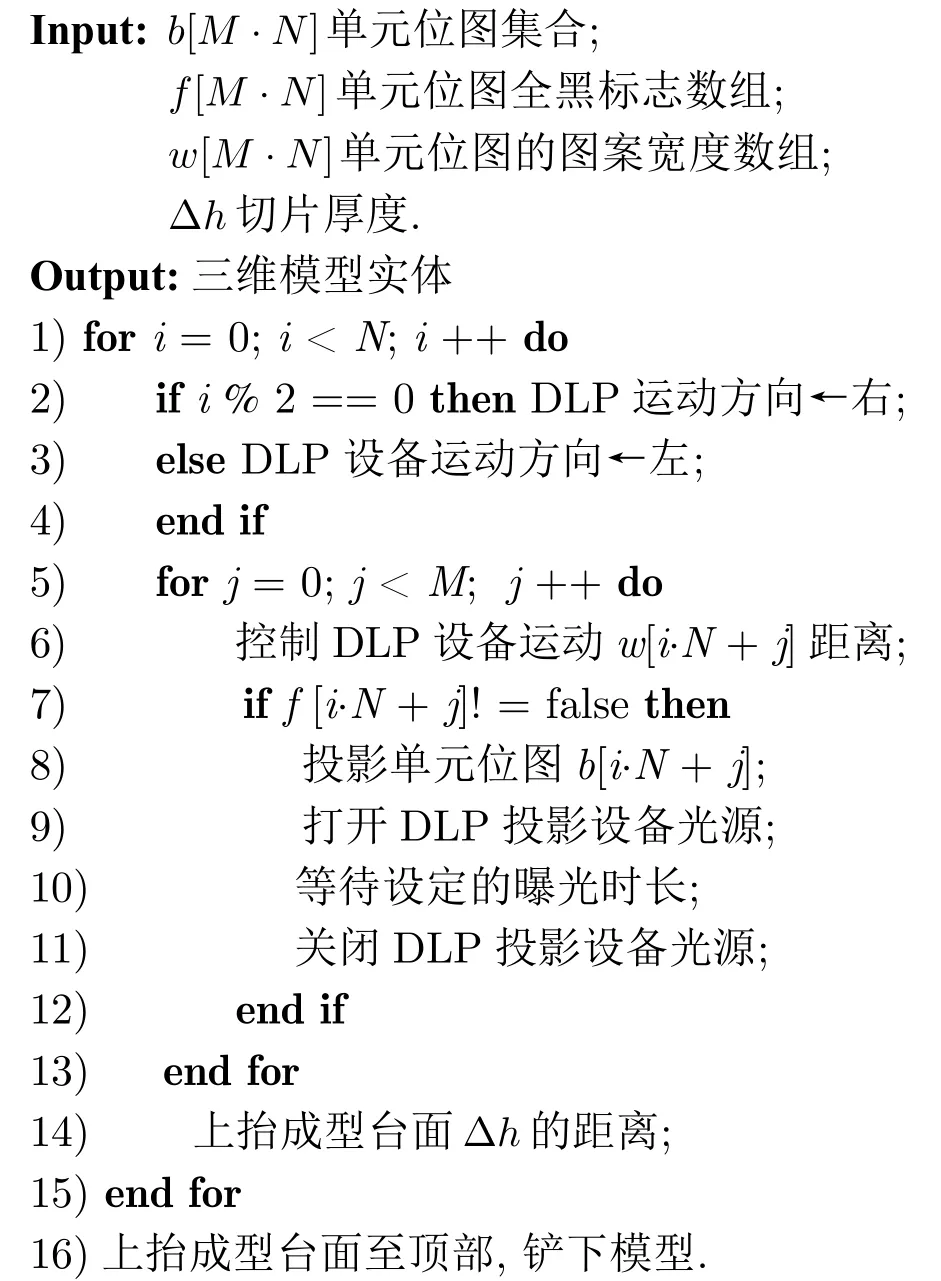

移动拼接成型方法以模型错位切分后得到的单元位图集合b[M ·N]、记录单元位图全黑标志信息的数组f[M ·N]、记录单元位图中图案宽度的数组w[M ·N]以及切片厚度 Δh为输入,依据错位均摊的思想以及3D 打印机的移动拼接流程,设计移动错位拼接成型的方法.打印单元位图时先获取待曝光的单元位图及其信息,计算DLP 投影设备到达下一个打印位的距离,并判断单元位图是否全黑,若非全黑则控制DLP 投影设备完成曝光,否则跳过曝光步骤仅移动投影设备.一层切面包含M张单元位图,重复上述步骤M次,直到一层的单元位图打印完成,然后上抬成型台面 Δh的距离,为打印下一层做准备.重复一层切面的打印过程N次直到三维模型打印完成.下面给出移动拼接成型方法的伪代码.

根据上述流程,对于成型N层切片且每层切片又被切分成M张单元位图得到三维模型实体的任务,SS-SEM 方案使用两层嵌套循环来完成这个工作.每打印一层切片执行一次外层循环,需要打印完所有层,则外层循环的时间复杂度为 O(N).对于一层切片的每一个单元位图要执行一次内层循环,打印完所有单元位图,则内层循环的时间复杂度为O(M).因此该方案总的时间复杂度是 O(MN).

4 实验平台设计与结果分析

4.1 实验平台设计

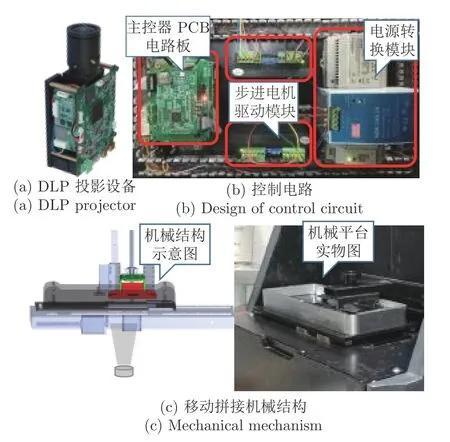

实验平台以Tir-DLP4500SL02 紫外线投影设备为核心搭建,如图8,设计了3D 打印机的机械结构、控制电路等,并开发了配套的具备三维模型切片预处理、3D 打印控制的上位机程序和嵌入式主控器程序.

图8 实验平台Fig.8 Experimental platform

DLP 投影设备分辨率参数为800 × 1 280 像素;投影面的尺寸为40 mm × 64 mm,经过校准的屏幕,其投影误差控制在0.1 mm 以内.移动拼接方面,使用步进电机配合螺距为4 mm 的丝杆(即转动一圈带动部件移动4 mm)带动投影设备等部件运动,并使用2 000 脉冲/转的增量式编码器检测部件的移动距离,理论控制精度可达0.002 mm/脉冲;控制电机每次运动0.05 mm 共10 次,测得总偏差不超过0.02 mm.

4.2 SS-SEM 效果评估

在本文设计的3D 打印机实验平台上对SS-SEM算法的打印效果进行评估,包括模型上表面接缝处理效果的对比分析、SS-SEM 方案对模型侧表面的影响、SS-SEM 方案下模型的整体精度情况以及工件机械强度的对比.

1)模型上表面效果

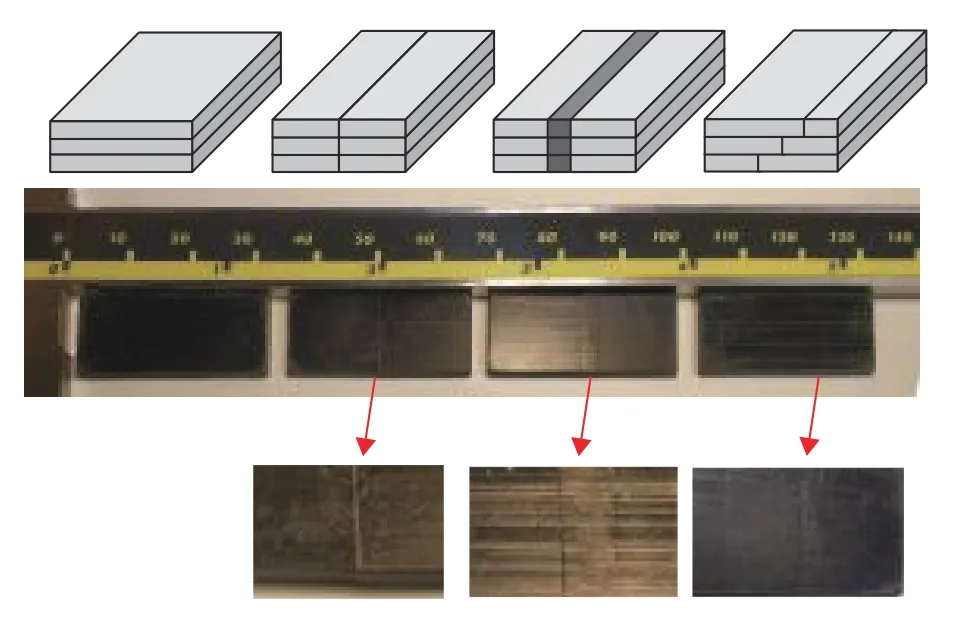

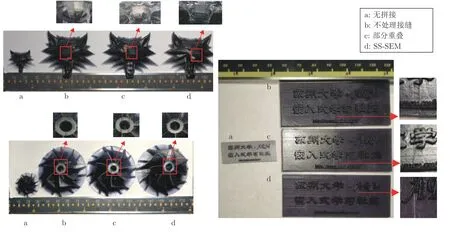

模型上表面效果评估实验选取30 mm × 15 mm ×2.5 mm 的长方体模型,采用无拼接(记作a 方案)、拼接但不处理接缝(记作b 方案)、投影面部分重叠并将重叠像素灰度化(记作c 方案)以及SS-SEM方案(记作d 方案)分别打印模型成品.

模型成品如图9,从左到右依次为a~d 方案.a 方案成型后是表面较为光滑的一块,但该方法尺寸不可扩展,其成品可作为接缝处理效果的参照物;b 方案误差在接缝处堆积,呈现出较为明显的接痕,并且中间拼接的部分非常脆弱易断裂;c 方案和SSSEM 方案均未产生较大接痕.放大模型拼接处,c方案在投影面重叠的区域固化硬度略区别于其他位置,像素点的对接偏差也集中在这一区域体现;而SS-SEM 方案打印的成品接缝处的误差被均摊到各层的不同像素位置上,上表面的接缝处更自然,在接缝位置显现出一条不明显的痕迹.

图9 几种拼接方法打印成品对比Fig.9 Comparison of finished products printed by several splicing methods

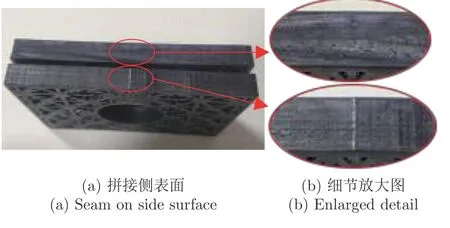

2)对模型侧表面的影响

测试模型选取高度为7 mm 的窗花模型,其侧表面接缝如图10,其中上方的模型采用SS-SEM 方案打印,下方的模型采用不处理接缝的方案打印.由图10 可知,采用SS-SEM 方法时侧面呈现相对较浅的“<”形状的纹路,而下方的模型接缝堆积在一处呈现为一条较凸出的竖线接缝.SS-SEM 方案使得模型各层接缝相互错开,模型侧表面的纹路高度明显降低,表面平顺度更好,但接缝误差分布的区域也相对更广.在后续“整体精度评估”部分,对模型侧面接缝进行了定量检测.

图10 模型侧表面Fig.10 Side surface of model

3)整体精度评估

整体尺寸精度测量方面,设计了台阶形评估模型,选取成品硬度更高、表面光洁度更好的LCD-9900 白色光敏树脂,采用不处理拼接处的方案和SS-SEM 方案分别打印精度检测件,并使用海克斯康Global 三坐标仪器对检测件的上表面和侧面进行开线扫描.扫描的方法如图11(a).

测量结果如图11(b),在侧面的检测结果中,采用不处理拼接处的方案打印的检测件在接缝处存在一个较大的凸起,凸起高度大于0.1 mm,而采用SS-SEM 方案打印的检测件接缝处的凸起约为0.04 mm,凸起明显减小;在上表面的检测结果中,采用不处理拼接处的方案打印的检测件接缝处存在深度大于0.2 mm 的缝隙,而采用SS-SEM 方案时缝隙深度约为0.05 mm,上表面接缝处明显改善.

图11 扫描方法与测量结果Fig.11 Scanning method and measurement results

4)机械强度评估

机械性能方面,设计了哑铃形评估模型(如图12中的三维模型图),试验件截面规格为(3 ± 0.02 mm) ×(3 ± 0.02 mm),长度为6 ± 0.1 mm.采用三种方案即无拼接方案(a 方案)、拼接但不处理接缝的方案(b 方案)、SS-SEM 方案(d 方案)分别打印8 个哑铃形评估模型的试验件,并进行拉力破坏试验,实验中控制了曝光时间与紫外线后固化时间一致,记录试验件被破坏时的平均拉力(去除最大值和最小值并取平均).

图12 拉力测试Fig.12 Tensile test

实验结果如表1,未拼接试验件的平均破坏拉力为280.7 N,拼接但不处理接缝的试验件的平均破坏拉力为215.3 N,SS-SEM 方案试验件的平均破坏拉力为273.9 N.相较于未拼接的试验件,拼接但不处理接缝的试验件平均破坏拉力下降超过60 N,降幅达到23.3%,而SS-SEM 方案试验件的平均破坏拉力相对下降不到10 N,降幅低于2.5%.

表1 拉力破坏实验结果Table 1 Results of destructive tensile tests

由实验结果可知,拼接打印的试验件强度相较于未拼接的试验件均有所下降,但在仅能采用拼接成型的打印大尺寸模型的应用场景中,SS-SEM 方案相较于不处理接缝的方案,可将接缝均匀分布从而减小应力集中问题,有效提高了模型的机械强度.

4.3 实验对比分析

选取了长宽高尺寸为(26.37 mm,20.49 mm,9.50 mm)(记作V1)的小狼头、尺寸为(25.00 mm,25.00 mm,10.44 mm)(记作V2)的涡轮以及尺寸为(38.00 mm,14.80 mm,1.50 mm)(记作V3)的文字浮雕STL 模型[17]作为实验样例.分别采用无拼接方案(a 方案)、拼接但不处理接缝方案(b 方案)、投影面部分重叠并将重叠像素灰度化方案(c 方案)以及SS-SEM 方案(d 方案)打印样件,打印结果如图13.其中无拼接方法打印模型要求模型的长、宽均需要小于投影面的长和宽.将原模型的长宽高均扩大两倍,超出投影面的尺寸,则仅能采用拼接打印的方法.

如图13,b 方案不处理接缝打印的模型成品中,局部放大图可以清晰地看到:小狼头中间的鼻子处有明显的接缝,涡轮中间有一条贯穿整个圆筒上下的缝隙,文字浮雕中间有明显接缝并且底部有部分像素没有很好地对接上,同时接缝区域相对脆弱,模型容易沿着接缝处断裂.而c 方案和SS-SEM 方案打印的模型成品质量有所改善,其中c 方案模型成品的重叠部分相较于其他部分更凸出并且存在对接偏差;SS-SEM 方案交接处存在细微的接痕,相较于其他拼接方案打印的成品更平整,表面质量更好.

图13 打印成品图Fig.13 Pictures of printed products

模型的具体参数以及4 种方案打印耗时参见表2.未拼接的方案打印小模型,由于模型尺寸小,切分层数少,打印用时最短.采用拼接方法打印的模型由于层数扩大为原来的两倍,且每一层移动的距离变大,耗时变长.

表2 打印成品结果比较表Table 2 Comparison of printing results

其中SS-SEM 方案每一层根据错位切分的原理,最左侧和最右侧两张单元位图的图案宽度和为一个投影面的宽度,因此相较于不处理接缝的方案,每一层多成型一张单元位图,但随着一层拼接次数增多,多出来的时长占比逐渐减小.投影面部分重叠的方案,根据重叠部分的宽度,实际的投影尺寸减小,相较于不处理接缝的方案,单元位图的数量也将增加.但是,相较于部分重叠的方案,SS-SEM方案在切片处理过程中无需对单元位图进行像素灰度编辑,切片时间有所减少.

5 结论

针对基于DLP 技术的3D 打印机成型尺寸较小的问题,采用移动拼接的方法,通过移动DLP 投影仪扩大投影范围,打破DLP 投影仪对3D 打印机成型尺寸的限制.针对由于屏幕畸变、安装误差导致的采用移动拼接方法打印模型会出现接缝的问题,基于错位均摊的原理,提出了SS-SEM 算法:首先使用垂直于Z轴的平面将模型均匀切片得到N层切片的切面位图,并对切面位图进行错位切分,每一层切面位图得到拼接位置与相邻层错开的M张单元位图并记录单元位图的信息,单元位图的有序集合及其信息构成了移动错位拼接成型的数据源;其次采用移动错位拼接成型的方法,根据单元位图的信息定位其曝光位置,控制投影仪沿着X轴移动,实现单元位图的错位成型;最后逐层叠加固化膜可生成三维模型的实体.

使用了多组三维模型对SS-SEM 方案的效果进行评估,由实验结果可知,SS-SEM 方案打印出来的模型不会出现明显的接缝区域,仅在成型的模型表层(常见厚度如0.05 mm)出现一条不明显的接痕,模型成品的表面更平整,表面质量更好.错位的方法让接缝误差不会在一处累积,相较于未处理接缝处的模型成品,SS-SEM 方案打印出来的模型应力集中问题有所改善,机械强度也有所提高,达到了提升模型整体质量的目标.

此外,SS-SEM 方案具有良好的可扩展性,当需要打印更大幅面的模型时,仅需要增加DLP 投影仪移动的次数.具体的改动为:机械设计上扩展DLP 投影仪移动范围以及成型台面大小;软件上切片预处理程序给出了参数配置接口、重设切片块数等参数.