基于 PLC 的井下带式输送机自控系统的设计与应用

2022-08-01张东永

张东永

金川集团股份有限公司二矿区 甘肃金昌 737100

甘肃金昌某矿原井下矿石运输带式输送机控制系统采用传统的“继电器+接触器”控制方式,各设备由输送机岗位工人在井下操作室操作启停,工人劳动强度大、效率低、作业环境差,经常出现输送带跑偏、撕裂和转载漏斗堵塞等问题,且无法通过原控制系统实现对各设备运行状态的在线监控,出现故障时不能及时解决,严重影响矿井高效安全生产。因此,对井下矿石运输带式输送机控制系统进行技术升级改造迫在眉睫。

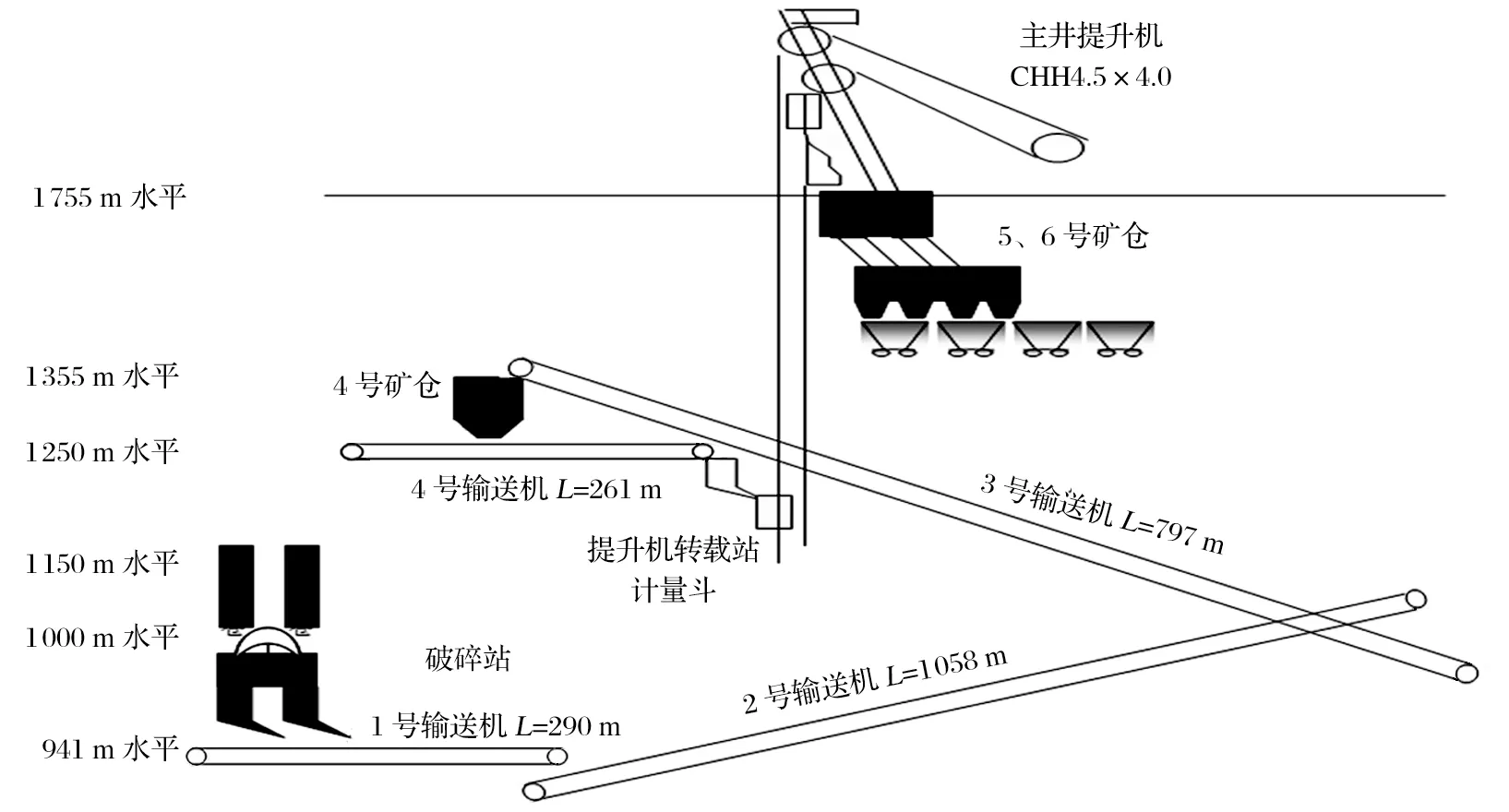

1 井下运输系统现状

井下矿石运输系统工艺流程如图 1 所示,系统主要设备技术参数如表 1 所列。井下运输系统由 1、2、3、4 号带式输送机组成。破碎站初步破碎的矿石从 941 m 水平通过 1、2、3 号带式输送机接力转运至井下 4 号矿仓,再通过底部给矿机和 4 号带式输送机输送到提升机转载站计量斗,最后通过提升机提升至地表矿仓。4 号带式输送机于 2017 年进行了电控系统PLC 技术改造,实现了带式输送机、转载站计量斗和提升机的全自动控制和运行,而 1、2、3 号带式输送机控制系统仍然采用传统落后的“继电器+接触器”控制方式。

图1 井下矿石运输系统工艺流程Fig.1 Process flow of underground mineral conveyance system

表1 主要设备技术参数Tab.1 Technical parameters of main equipments

2 存在问题

(1)井下环境高温、潮湿、粉尘多,接触器、继电器等元器件性能下降,各种线缆老化,突发故障频繁,系统抗干扰能力不足。

(2)传统的继电器控制方式接线繁琐,控制触点多、易粘合,易产生寄生电路,排查故障费时费力。

(3)部分开关、继电器、接触器等元器件已经淘汰,如 220 V LY4NJ 直流继电器,厂家已不生产,若重新选型,受现场空间限制,无法规范安装。

(4)控制系统保护功能不够完善,原有输送带打滑、撕裂及温度等保护功能已失去作用,没有接入控制系统;没有转载漏斗堵塞保护和矿仓料位检测功能,容易造成输送带压矿、埋矿仓等故障。

(5)带式输送机电动机配电柜未安装电流互感器,导致在中控室内无法显示电动机的运行电流。

(6)整个控制系统自动化水平低,各输送机及附属设备均为现场单独操作,没有实现集中控制,岗位操作人员数量多,运行维护成本高。

3 改造方案

针对带式运输系统存在的问题,结合目前自控技术的发展趋势,拟对控制系统进行改造,以完善矿仓料位检测及输送带撕裂、打滑等保护功能,更新各种保护开关,将制动器、减速器散热器、液力耦合器和驱动电动机的高压开关柜数字综保纳入 PLC 控制系统[1-3],将 1 号带式输送机尾部 2 台给矿机改造为变频器驱动控制,达到给矿量按需调节的目的。

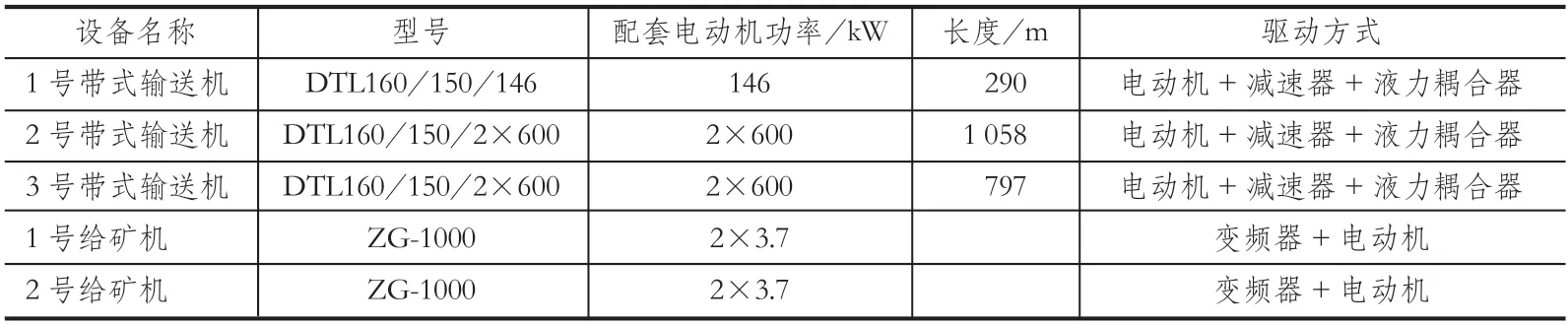

矿石运输系统控制系统改造方案如图 2 所示。系统采用 PLC+PC 控制架构[4-7],在 1、2、3 号输送机头部配电室设置 PLC 控制站,在地表设立集控室。各输送机 PLC 作为控制核心,通过工业以太网、DeviceNet、Profibus-DP 等通信口、I/O 和各远程子站对输送系统中相关设备和检测传感器进行数据采集,对采集的信息进行分析、判断,并依据控制程序实现对输送机的控制、保护和故障报警;PLC 可通过以太网与上位机进行数据交换,通过工业组态软件在上位机上实现输送机的远程操作、状态显示、故障报警、关键参数趋势在线显示和数据收集归档等相关功能。集控室设置有 2 台 PC 上位机,互为热备用。

图2 矿石运输系统改造方案框图Fig.2 Block diagram of control system of mineral conveyance system

系统改造完成后,具有现场手动、远程集中单动和远程集中联动 (一键启停)3 种控制方式,实现 1、2、3 号带式输送机及 1、2 号给矿机在地表集控室的远程集控,并可在上位机上实时显示设备的运行状态和操作画面,满足系统控制、监控、报警和数据库管理等功能。同时,系统还为矿山“自动化、信息化、智能化”建设预留了数据接口。

4 集控系统网络结构

集控系统采用了星形网络结构,上位机与各输送机 PLC 之间通过光纤工业以太网连接,系统网络拓扑结构如图 3 所示。

图3 集控系统网络拓扑架构Fig.3 Network topology architecture of centralized control system

5 PLC 控制系统

PLC 控制系统[8-9]通过分布在带式输送机和漏斗、矿仓各处的检测开关和传感器,将输送机的各种状态信号采集到 CPU 中。同时 PLC 通过以太网实时接收上位机发送的信息和指令,并对上述信息进行综合判断,来控制输送机或给矿机的启停。

5.1 硬件设计

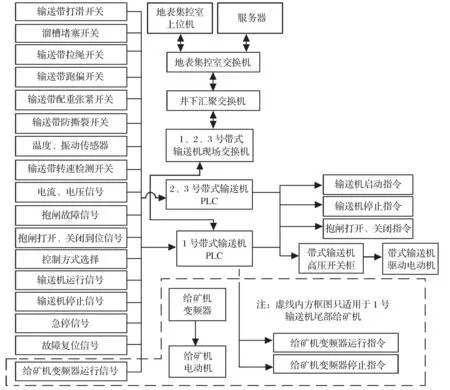

PLC 采用罗克韦尔 1756-L61 控制器,电源模块为 1756-PA72,框架为 1756-A7。单台 PLC 控制系统主要模块和数量如表 2 所列。

表2 PLC 主要模块Tab.2 Main module of PLC

5.2 通信设计

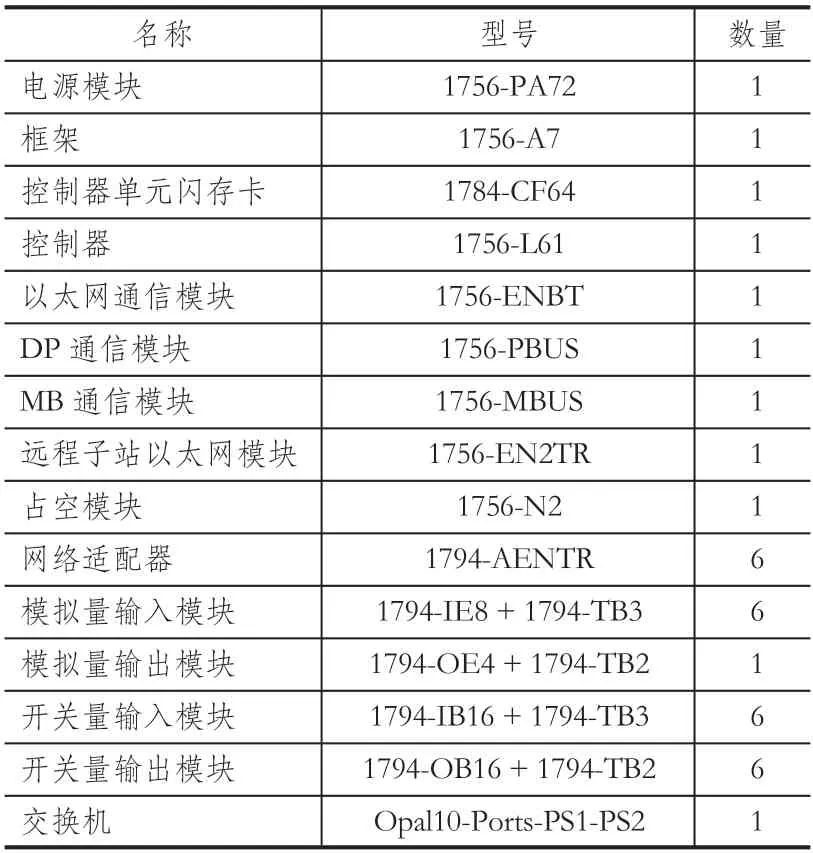

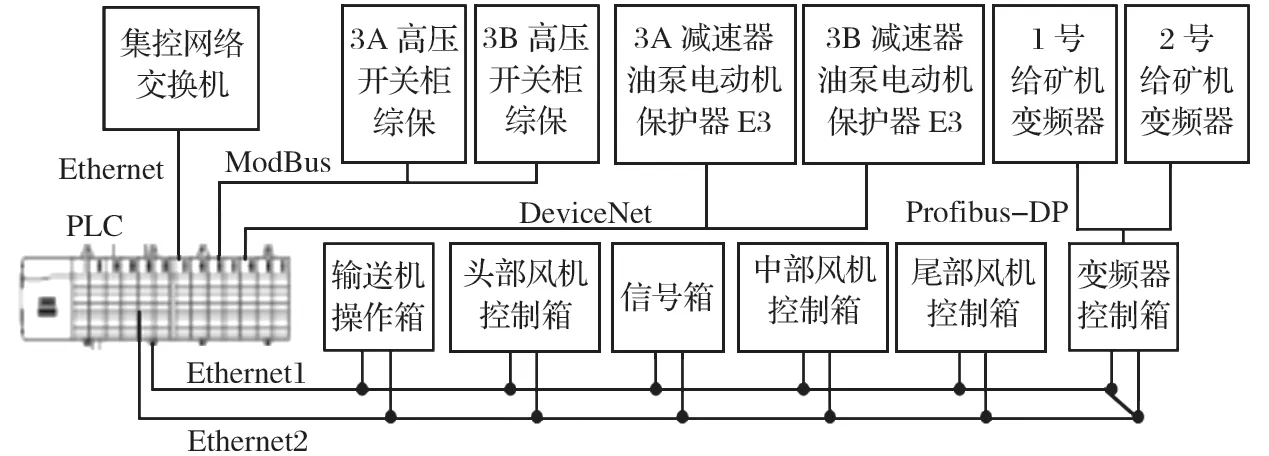

针对系统传输层、控制层和设备层[10]对通信的不同要求,控制系统通信采用了 Ethernet、DeviceNet 和Profibus-DP 等通信模式。其中,上位机与 PLC 数据通信采用工业以太网;PLC 与减速器油泵电动机智能保护单元 E3-Plus 采用 DeviceNet 通信,与变频器采用Profibus-DP 通信,与高压开关柜综保采用 ModBus 通信。根据输送机的长度和电气设备的安装位置,共设了头部输送机操作箱、头部风机控制箱、信号箱、中部风机控制箱、尾部风机控制箱及变频器控制箱 6 个I/O 远程子站,每个子站均装有 FLEX I/O 模块,它们通过冗余的 Ethernet 网络与 PLC 进行通信,确保数据传输的可靠性和稳定性。图 4 为 1 号带式输送机 PLC 控制系统通信网络构架。2、3 号带式输送机作为 1 号带式输送机转运接续输送机,没有给矿机变频器,其 PLC 控制系统通信网络与 1 号输送机略有不同,不再详述。

图4 1 号带式输送机控制系统通信网络构架Fig.4 Communication network architecture of control system for No.1 belt conveyor

5.3 软件设计

自动控制系统的软件设计包括 PLC 软件设计和上位机组态软件设计两部分。

5.3.1 PLC 软件设计

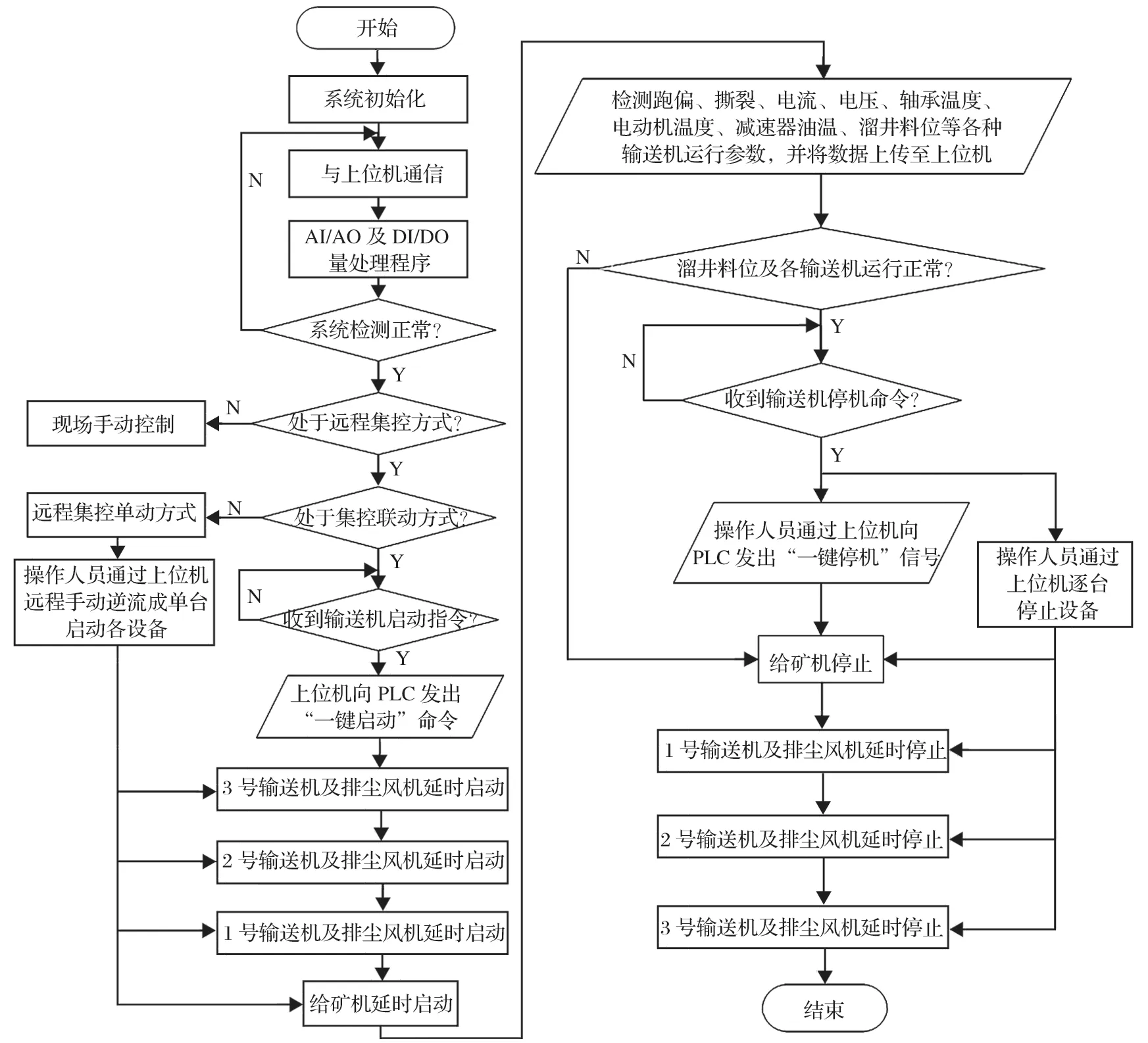

(1)软件控制逻辑设计原则 软件控制逻辑严格按照“逆起顺停”的设计原则,系统启动时逆生产工艺流程启动,即按照 3 号带式输送机、2 号带式输送机、1 号带式输送机、1 号给矿机的顺序启动各设备;系统停止时顺生产工艺流程停车,即按照 1 号给矿机、1 号带式输送机、2 号带式输送机、3 号带式输送机的顺序依次停运各设备。正常运行时,如果某条输送机发生故障引起停车,其前方 (来料方向)设备立即停车,后方设备保持运行;同时在 3 条输送机开车和停车回路中设计了各输送带间的联锁保护,确保输送机正常停运时带面无积矿。

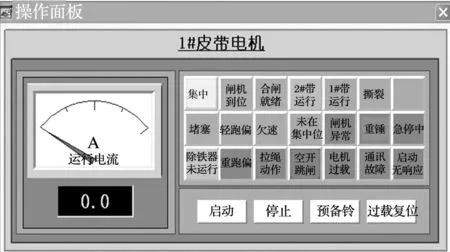

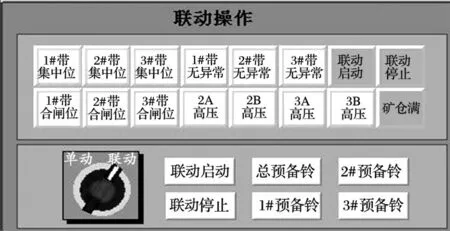

(2)控制方式 系统具有现场手动、远程集中单动和远程集中联动 (一键启停)3 种控制方式。现场手动方式下,输送机只能慢动,PLC 的各项控制、保护和检测功能均被禁止,由操作人员通过输送机头部控制箱启停输送机;在远程集中单动方式下,按逆生产工艺流程启动输送机,集控室操作人员通过上位机向输送机 PLC 发送启动信号,输送机 PLC 控制相应输送机的启动和停止,上位机操作画面如图 5 所示;在远程“一键启停”方式下,操作人员通过上位机发出启动指令,各输送机 PLC 根据逻辑控制程序实现输送机的自动保护、启动和停止,上位机矿石运输系统远程联动操作画面如图 6 所示。

图5 上位机 1 号输送机远程集中单动操作画面Fig.5 Remote centralized separate control interface of No.1 belt conveyor on master computer

图6 上位机矿石运输系统远程联动操作画面Fig.6 Remote combined control interface of mineral conveyance system on master computer

(3)控制程序 根据矿石运输系统带式输送机的工艺流程和控制要求,系统控制程序由主程序、诊断程序和多个子程序组成。编程软件选用 RSLogix 5000,PLC 循环扫描主、子程序各输入点的状态和信号,执行程序,处理与高压柜数字综保、变频器等电参数模块的通信,对电流、电压、温度、撕裂、堵塞等信号进行实时监测,并对抱闸、冷却风机等辅助设备的启停进行控制,同时进行系统故障的诊断及处理。远程集控软件流程如图 7 所示。

图7 带式输送机远程集控软件流程Fig.7 Process flow of remote centralized control software for belt conveyor

5.3.2 上位机组态软件设计

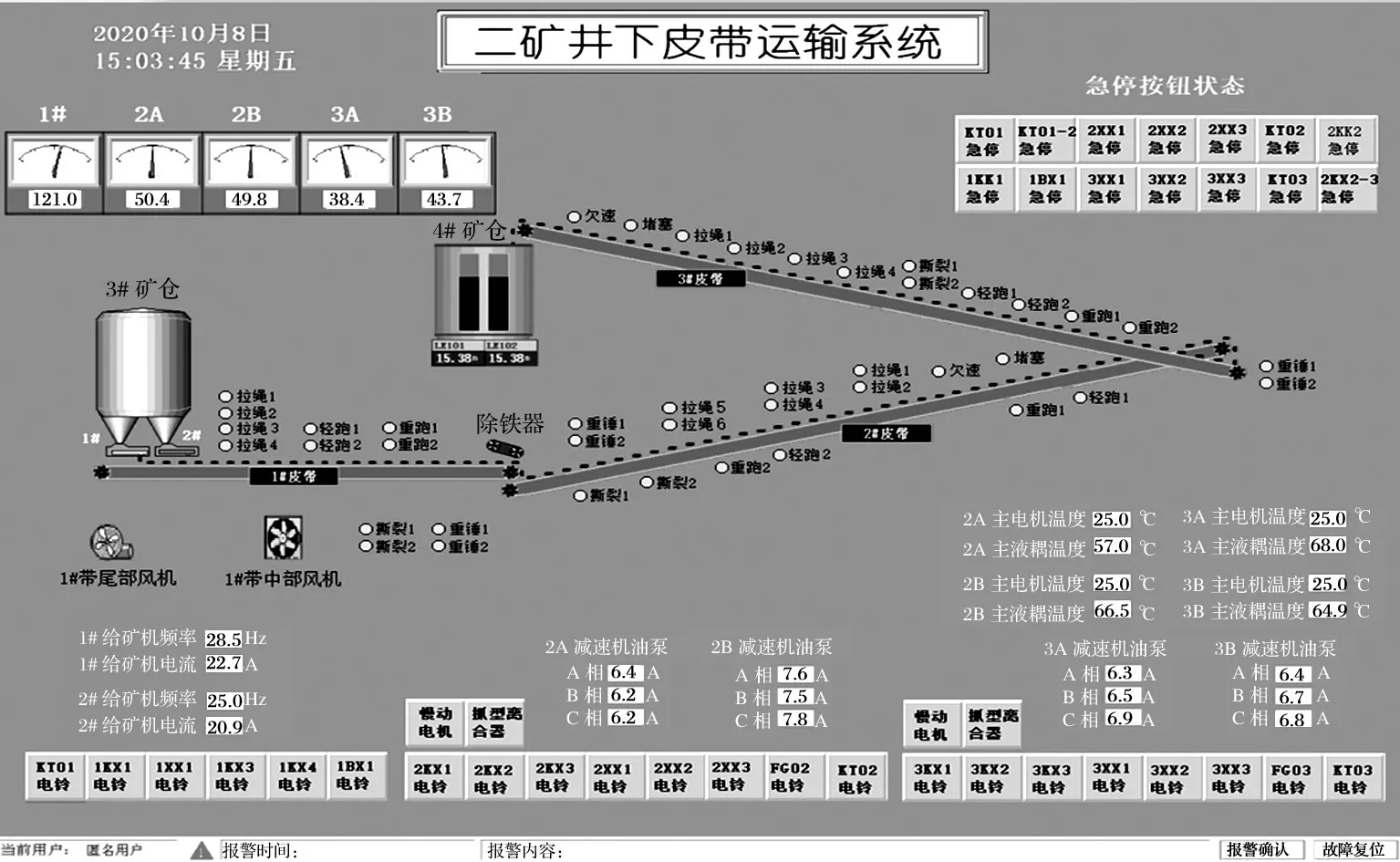

控制系统通过上位机实现地表控制室集中远程控制,组态软件选用 FactoryTalk View SE7.0。FactoryTalk View SE 可通过系统的工控组态界面,在线实时监控系统的运行状态及跑偏、打滑、撕裂等各类保护和闭锁状态,及时监控设备的运行情况及故障报警位置,并提供语音报警等功能。同时可将采集和处理的信息进行打印和输出,便于数据分析和事件追溯[10]。而且显示画面直观,可灵活修改,提高了整个系统的适应性,系统上位机监控系统主画面如图 8 所示。

图8 系统上位机监控系统主画面Fig.8 Main interface of monitoring and control system in master computer

5.4 改造措施

为了提高控制系统的抗干扰能力,增强可靠性和稳定性,采取了如下技术改造措施[7]:

(1)由于矿山供电电网复杂,谐波分量较多,电源供电质量差,系统控制电源采用了 UPS 供电。

(2)由于 2、3 号输送机驱动电动机电压是 6 kV,6 kV 电源通过 1、2、3 号输送机安装巷道引自井下 4号中央变电站,电源输送距离长达 2 300 m,途经区域对控制系统传输信号电磁干扰大。因此 2、3 号控制电源采用了直流电源,开关量和模拟量信号传输电缆均采用 R-DJYVP22 型铠装计算机电缆,提高了信号传输的抗干扰能力。同时,以太网均采用光纤通信技术,使信号传输更加稳定可靠。

(3)PLC 所有的 DI 信号用中间继电器隔离,AI信号用专用信号隔离器隔离,以减少信号干扰。

(4)在 1、2、3 号输送机配电室附近各自新建了PLC 系统辅助接地体,柜体除与低压配电接地系统连接外,还通过 25 mm2多芯铜芯电缆与辅助接地体连接,保证了 PLC 控制系统接地电阻不大于 2 Ω,减少由于系统接地电阻大可能引起的干扰。

(5)PLC I/O 模块预留了 20% 的备用通道,I/O远程子站采用冗余总线,提高了突发故障时系统硬件的应急能力和可靠性。

(6)选用防护等级为 IP54 的 PLC 控制柜和信号汇聚箱,且控制柜内配置冷却风扇,最大限度降低由于井下粉尘大、环境潮湿和温度高可能引起的系统误动作。

6 改造后系统功能

6.1 控制功能

(1)现场手动 操作人员将输送机头部控制箱上的控制方式选择为现场手动,通过启停按钮启动输送机,实现对输送机的保养检修。

(2)远程集中单动 集控室操作人员通过上位机控制各输送机逐一启动和停止。

(3)远程集中联动 上位机和现场设备均选择远程集控模式,操作人员通过上位机发出启停指令,PLC 根据逻辑控制程序对输送机及附属设备的状态参数进行实时检测、分析和诊断,自动启停设备,实现“一键启停”控制。

6.2 显示功能

上位机组态软件实时显示控制系统工作模式、输送机运行状态,电动机工作电流和电压、矿仓料位、给矿机变频器频率等设备参数,并进行状态监控,同时可提供历史报警记录、电动机温度和电流等设备关键参数历史趋势曲线及生产报表等。

6.3 预警功能

现场操作箱和上位机均设计了联络预警信号,当系统启动和出现故障时,可实现声光预警功能。

7 应用效果

通过对井下矿石运输系统控制系统进行技术改造,与改造前相比,岗位操作人员由 7 人/班减少到了3 人/班,系统故障率由 10 次/月下降到了 4 次/月,设备故障处理时间由 22 h/月下降到了 6 h/月,转载漏斗堵塞由 4 次/季下降到了 1 次/半年,系统作业时间由 12.0 h/d 提高到了 13.5 h/d,达到了通过技术改造降本增效的目的。

8 结语

通过本次技术改造,矿石运输带式输送系统实现了远程一键启停,对输送机各种保护 (如漏斗堵塞、矿仓料位)均实现了在线监测与全自动控制,并可对故障进行诊断与报警,形成了带式输送机远程集中管控+定期巡检、清扫的生产方式,大幅度降低了系统故障率和岗位人员的数量及劳动强度,延长了系统作业时间,提高了劳动生产率。