智慧型工厂的管理系统

2022-08-01马立民

马立民

(内蒙古伊东集团东兴化工有限责任公司,内蒙古 乌兰察布 012314)

随着国家经济不断发展,以人为本安全第一的价值理念被越来越重视;各行各业都在向智能化自动化发展,以实现化工企业安全生产全要素数字化管理为目标,构建一整套围绕安全和智慧化于一体的安全生产信息化管理平台,切实全面提升企业安全生产管理水平显得尤为重要和迫切。

内蒙古伊东集团东兴化工有限责任公司(以下简称“内蒙古伊东”)为了进一步提升这方面管理水平,利用“4·24”事故后的企业升级改造契机,进行了智慧型化工厂管理的投入与开展。

1 内蒙古伊东升级改造工作

1.1 内蒙古伊东的基本情况

东兴化工是内蒙古伊东集团的全资子公司,主要生产装置规模为60万t/a电石、32万t/a烧碱、30万t/a聚氯乙烯、10万t/a糊树脂、3万t/a三氯乙烯、100万t/a水泥(与唐山冀东水泥合作)及其配套的公用工程系统,项目于2011年4月开工建设,2012年8月至2013年12月上述生产装置陆续投产。

1.2 主要生产装置及管理系统配备情况

电石装置采用8台40.5 MV·A密闭电石炉。乙炔发生装置采用干法乙炔工艺技术,配套100万t/a干法水泥。烧碱电解装置采用日本旭化成公司技术,单台产能3.2万t/a。烧碱蒸发及固碱装置采用瑞士博特的工艺及其设备。通用型聚氯乙烯装置采用8台106 m3聚合釜,配备尼鲁公司的流化床干燥系统。糊状树脂装置是引进法国阿科玛技术,采用3台30 m3的种子聚合釜和3台100 m3的成品聚合釜,配备喷雾干燥技术。三氯乙烯装置采用气相催化脱氯化氢工艺技术,实现清洁生产。全厂供热采用3台100 t流化床锅炉。污水分级处理分级复用系统:专项处理(废次氯酸钠处理、PVC离心母液处理、含汞废水处理、糊状树脂废水处理)→综合处理→ 中水处理→零排放处理(实现分盐和废水回用生产)。配备DCS/GDS/MES/ESD等操作、安全监控、生产指挥等系统。

1.3 东兴化工“4·24”事故后的升级改造

(1)增加了干法乙炔细电石的倒料系统——解决了设备利用率低和系统大幅度降量的问题。

(2)取消了VCM气柜并对压缩机系统进行改造——取消双节气柜,又因氯乙烯定性为极毒物质不宜采用湿式气柜的方式调节系统压力,通过公司调研、分析、评估及与设计部门共同对该系统进行了改造,运行平稳。

(3)精馏尾气处理装置增大到4 000 m2/h,确保尾气排放达到优于国家标准。

(4)增加了二氯乙烷高沸物的提纯装置,减少精馏高沸物(危废)的处理量。

(5)增加了副产盐酸深解吸装置——解决副产盐酸夹带的微量汞进入下游企业,解吸回用的氯化氢再次进入转化系统,富余烧碱合成氯化氢制成高纯盐酸销售,减少汞污染。

(6)氯气三级玻璃钢干燥塔改为一级钢衬聚四氟乙烯的复合式的干燥塔——减少了设备数量,工艺流程简洁易操作。

(7)固碱熔盐燃煤加热器改为燃烧电石炉气的燃烧系统——解决了炉温不好控制,影响片碱产量和质量,改为燃气后解决了上述问题,并实现了清洁生产与能源的充分利用。

(8)三氯乙烯液氯汽化器由列管式改为套管式——淘汰列管式的汽化器,改用先进的套管式汽化器,确保液氯及三氯化氮完全汽化,稳定生产。

(9)地下污水管线提升至管廊上进行可视化管理——防止污水管网泄漏污染地下水。

(10)新增8套SIS(安全仪表系统)——防范DCS及人员的误操作等出现生产事故,通过数据监测计算机自动执行联锁停车功能。

(11)现场控制室集中搬迁至非生产区集中控制——根据国家三年整治要求,进行集中搬迁,同时便于管理人员的沟通与协调。

(12)智慧型化工厂管理系统——先进的管理系统,实现应急救援、重点部位监控、人员行为规范管理等,达到巡检记录数据真实可靠、及时发现和预警问题的目的。

2 智慧型化工厂的设计总体框架

智慧型化工厂管理系统总体框架图如图1所示。该智慧型管理系统按照“四个层级”和“两大体系”架构开发建设。4个层级:基础设施层、数据支撑层、应用服务层和综合展现层。两大体系:安全运维保障体系和数据标准规范体系。

图1 智慧型化工厂管理系统总体框架图

2.1 基础设施层

基础设施层主要包括数据采集设备、网络传输设备、系统安全设备、云平台、机房和监控指挥场所等。监控指挥场所必须确保相应的网络、电力、安全保障。

2.2 数据支撑层

数据支撑层是数据库建设的重要载体。数据库的设计、数据采集、抽取、转换、加载、交换、共享等过程都严格遵循国家对安全生产相关业务体系的标准规范。

化工企业数据库内容主要来源于生产经营和业务管理过程中的数据,采集信息主要包括:企业基础信息、风险分级管控信息、行政许可信息、安全生产标准化信息、隐患排查治理信息、人员资格与教育培训信息、重大危险源在线监测预警信息、危险化工工艺安全参数监测预警信息、特种设备信息、人员在岗在位信息、应急管理信息、事故管理信息、动火等特殊作业信息和企业地理信息等。

2.3 应用服务层

应用服务层是化工企业安全生产管理的各类应用系统,主要包括重大危险源监测预警系统、企业安全风险分区管理系统、生产人员在岗在位管理系统和企业生产全流程管理系统。亦可根据各地及企业的具体要求灵活变动实现个性化要求。

2.4 综合展现层

通过 PC 端、大屏显示、移动终端等多种设备,综合展现企业安全生产状况、应急管理状况和企业管理应用,实现服务与应用的便捷访问和可视化展现。

3 系统部署方式

智慧型化工厂管理系统部署图如图2所示。

图2 智慧型化工厂管理系统部署图

3.1 企业内部部署

数据库服务器和应用服务器,采用独立部署方式,可实现应用数据的实时或定时备份。

3.2 云部署

化工企业可租赁云服务器提供商的主机和数据库资源。

3.3 网络拓扑

智慧型化工厂管理系统网络拓扑图见图3。

图3 智慧型化工厂管理系统网络拓扑图

4 目前内蒙古伊东实施的基本内容

4.1 重大危险源监测预警系统

主要用于监测化工企业构成重大危险源的危险化学品储存设施及生产装置实时数据和预警、可燃有毒气体数据及预警、危险化工工艺安全参数监测预警、监控视频等信息。

4.1.1 系统架构

重大危险源监测预警系统架构图如图4所示。

图4 重大危险源监测预警系统架构图

重大危险源监测预警系统由传感器、数据采集装置、企业生产控制系统以及工业数据通信网络等组成,通过数据分析实现重大危险源实时监测和预警功能,同时配备系统安全防护设备。

4.1.2 系统建设功能

4.1.2.1 实时数据采集

系统能够实现对可燃及有毒有害气体、危险化学品储罐及重点监管危险化学工艺的温度、压力、液位、联锁投切信号等工艺参数的实时数据及报警信息的采集,且系统对采集的数据具有巡检功能。

4.1.2.2 非实时数据采集

包括化工企业基本信息,重大危险源储罐及装置信息(包括工艺指标限值)、物料详细信息,重大危险源监测预警系统的前端软/硬件有关数据,含各种 I/O 口数据,化学品安全说明书(SDS)、应急管理数据等。

4.1.2.3 视频采集

系统通过直接接入、集成视频管理系统等方式实时获取企业重大危险源区域、重点监管的危险化工工艺岗位的视频监控信息。

4.1.2.4 监测显示

系统具有流程图动画显示功能、基于企业电子地图的浏览功能。在监测界面中具有显示各测点的参数及设备的运行状态、监控设备和监控对象平面布置图显示功能、监控参数列表显示功能。

4.1.2.5 报警管理

系统具有报警阈值设置及变更历史记录、实时报警信息显示功能,包括报警汇总列表、专门的报警区或弹出式界面。系统可实现页面图文报警、报警点声光报警以及短信等多种报警方式。

4.1.2.6 趋势显示

系统能够以折线图、点状图等形式显示模拟量参数实时趋势、历史趋势信息,能够根据时间、点位等信息自由分组显示和查询;具有开关量状态图及柱状图显示功能;能在同一时间坐标上同时显示模拟量和开关量及其变化情况等。

4.1.2.7 信息存储

系统具有监控数据存储、事故追忆查询等功能。

4.1.2.8 数据统计与分析

系统支持各类参数和历史报警的统计、查询和图表化显示、报表输出等功能,具体显示项目包括模拟量实时监测值及其最大、最小、平均和累计值,开关量状态及变化时刻,报警及警报解除信息,系统阈值设定操作日志等。

4.1.2.9 平台通信

系统具备独立将重大危险源的实时数据、报警信息、视频信息与监管部门平台对接和交互功能。

4.1.2.10 系统管理

系统具备权限分级管理的要求,提供可设置的安全级,控制级和区域设定,限制用户对系统功能模块、设备和系统资源的访问。

4.1.3 监测数据

(1)基本信息管理。化工企业基本信息主要包括企业基础信息、安全生产台账、重大危险源基本信息等内容的录入、编辑、删除、查询、在线申报等管理功能。

(2)危险化学品罐区、库区监测数据。

(3)重点监管危险化工工艺监测预警参数。

(4)阈值及报警数据。

接入阈值和报警具体数据项、阈值设定规则、接入频率等数据。

4.1.4 内蒙古伊东重大危险源评估情况

通过安全风险评估,内蒙古伊东现有12个重大危险源,其中:一级1个(液氯罐区)、二级1个(氯乙烯单体罐区)、三级9个(PVC 装置单元、糊树脂装置单元、乙炔发生厂房一单元、乙炔发生厂房二单元、乙炔气柜单元、电石冷却库一单元、电石冷却库二单元、电石冷却库三单元、电石冷却库四单元)、四级1个(VCM 精馏单元)。

为此,企业对于重大危险源的管理是重中之重的事情,该系统平台有效地实现了数据的提供、汇总及时时提报功能,为实现安全生产提供了保障。

4.2 人员定位管理系统

4.2.1 系统架构

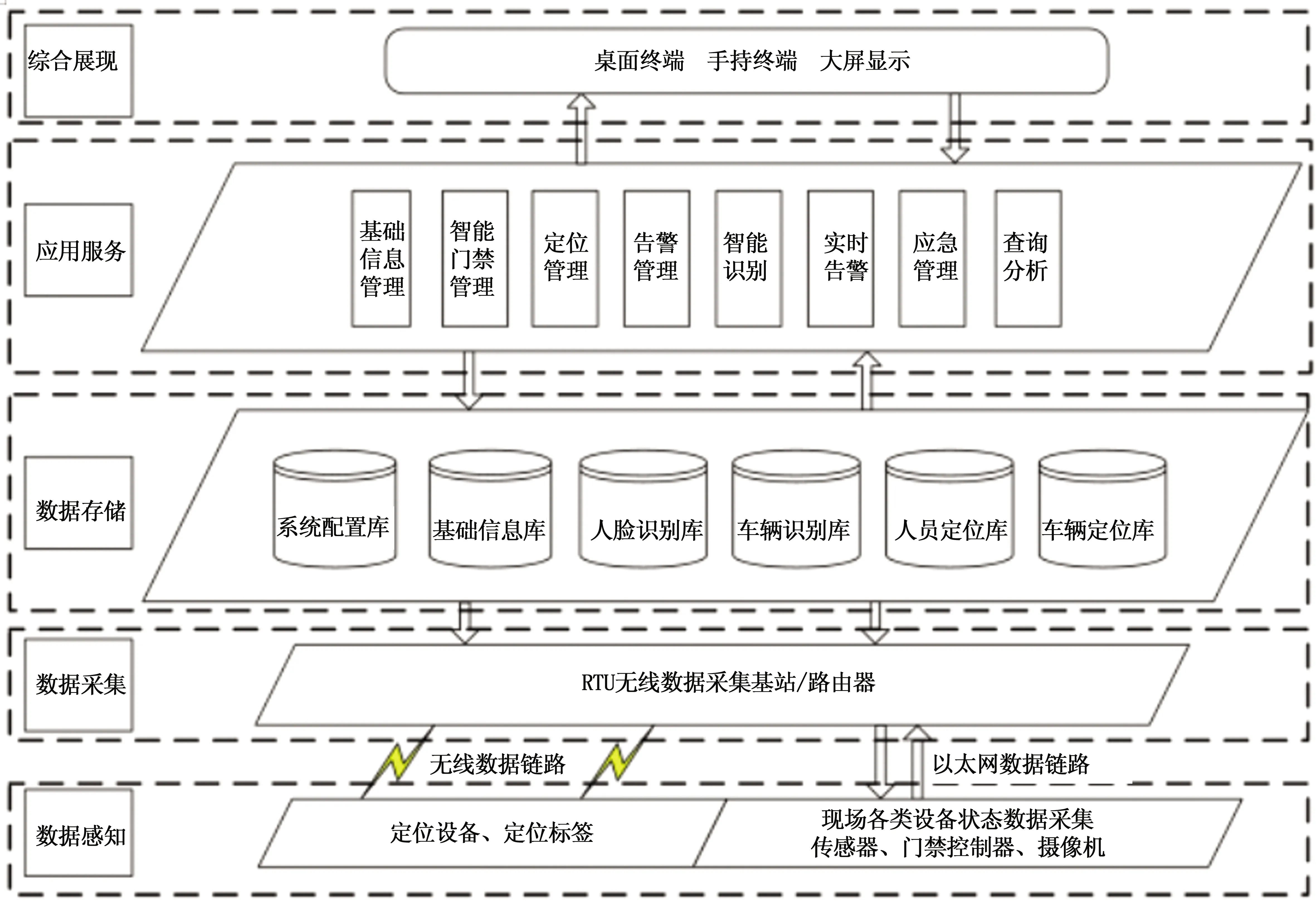

人员在岗在位管理系统架构如图5所示。

图5 人员在岗在位管理系统架构

4.2.2 建设功能

4.2.2.1 基础信息管理

系统能稳定提供卡口信息、人员基本信息、人员安全培训信息、岗位信息、车辆基本信息、进出区域权限信息等基础信息管理和维护功能。

4.2.2.2 实名制进出管理

主要包括定位卡收发管理、双向人脸(指纹)识别、车牌识别、门闸车档控制、大屏信息公示等,采用人员刷卡+人脸(指纹)识别等实名制认证方式。通过刷卡、指纹确认或人脸识别等技术对进出企业生产区、储存区、作业区及重点监控区的人员及车辆信息进行识别,对进出的人员类别、数量、所在区域等信息进行实时展示,并提供查询、统计等管理功能。

定位卡收发模块将人脸照片(指纹)、定位卡号与人员信息绑定,利用安全教育培训信息、特种作业证书信息确认等功能,定位卡对应的人员与人脸(指纹)识别比对确认一致后,门闸开启放行。

4.2.2.3 定位管理

提供人员及车辆定位管理功能,包括基本信息查询、移动轨迹追踪、行动轨迹回放等,针对人员在岗、离岗、串岗人员及车辆越界、滞留等情况提供及时告警,实时获取现场信息。

4.2.2.4 报警管理

主要包括人员离岗、串岗、超员、电子围栏等监控报警功能,车辆超速、偏离线路、违规停车、超时滞留等监控告警功能,一键呼救、声光、短信提示功能、告警事件闭环处理功能、手机查询与接收告警信息。

4.3 智能巡检管理系统

4.3.1 系统装备

(1)点检仪。巡检人员随身携带,也称手操器,类似手机形状,操作人员可以进入其内部已设置好的巡检表格填报数据及上传数据,实现无纸化管理。

(2)点检卡。固定在需要巡检的装置区里,点检卡其目的在于到位管理,巡检人员必须到现场用手操器进行扫卡才能进行巡检任务的执行,确保巡检数据的真实可靠性及巡检的及时性。

(3)振动、温度、转速一体无线传感器。由巡检人员随身携带,无线传感器通过蓝牙与点检仪连接配合使用,用来提供巡检过程中的测量数据,如:振动、温度、转速等。

4.3.2 功能设置

(1)可对生产区域、设备设施设置巡检人员、巡检时间、巡检路线等等信息,巡检过程中出现异常时,系统会自动报警提醒,比如:没有按设定的时间要求去巡检等。巡检完成后,即可无线提交巡检表,异常数据系统自动汇总提醒,及时发现生产中的隐患问题。

(2)系统也可根据工序的特殊性,事先设置巡检流程及路径。

(3)设置需要巡检的点位,布置安装点检卡,设置该区域中需要巡检记录的事项及要求。

(4)可以分别给每位巡检人员定制巡检任务,可任意选择不同的巡检时间、点位及巡检路线。

(5)汇总巡检信息进行员工考核。

5 结语

通过智慧型化工厂系统平台的运行,实现了生产数据的有效性、真实性、及时性,为公司的安全生产管理提供了信息保障,助推了企业管理水平的提升,将日常管理的智慧化和生产控制系统的自动化、智能化相结合,构筑了一个完整的“一体化”智能体系,为企业的健康稳定发展提供了强大的服务功能,最终必将体现在企业经济效益的提升上。