保温温度与时间对Cp/AZ91D 复合材料半固态组织的影响

2022-07-31刘科高张素卿耿克俭

高 鑫,刘科高,张素卿,耿克俭

(1.山东建筑大学,山东济南 250101;2.齐鲁工业大学(山东省科学院)新材料研究所,山东济南 250012)

0 引言

半固态成型技术是一种较为新型的金属成型技术。由于这种制备方式具有充型平稳,制备出的铸件组织致密且缺陷较少、成型温度较低等优点而被广泛关注。二十世纪七十年代,Flemings 等[1,2]研究发现将金属或金属合金加热到液相线与固相线之间进行保温并进行搅拌,将会得到流动性很好的合金浆料,此时合金组织中晶粒主要呈现短轴状或球状。常见的半固态浆料制备工艺主要有:电磁搅拌法、机械搅拌法、应力熔体激活法、雾化法等[3-6]。半固态加工技术的核心工艺是制备出合格的半固态浆料-固液相比例合理、晶粒小且分布均匀的粘性浆料。本文将研究不同保温温度与保温时间对Cp/AZ91D 半固态组织的影响,并寻找Cp/AZ91D 最佳半固态保温温度与保温时间参数。

1 试验材料与方法

采用不锈钢坩埚在750℃下熔炼AZ91D 合金,并通入SF6和CO2混合气体进行保护。合金完全融化后,降温至730 ℃并加入1%的六氯乙烷进行精炼,精炼完毕后,加入1.5wt%Cp 颗粒,并充分搅匀,在720℃保温15min。将720℃的熔液浇铸在固定在振动平台上的模具中,得到Cp/AZ91D 铸态锭料。将锭料放入箱式电阻炉中,分别在590℃、600℃、610℃、620℃下保温30min、60min、90min、120min,并通入SF6和CO2混合气体进行保护,待保温结束后水淬得到半固态试样,进行金相分析与EDS 测试。

2 试验结果与分析

2.1 不同温度对半固态组织的影响

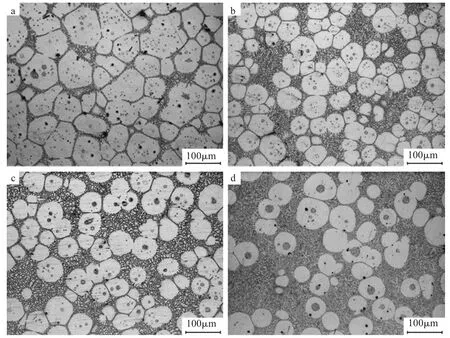

图1 为在不同温度下Cp/AZ91D 保温30min的半固态显微组织照片,当温度为590℃时(图1a)中可以看出,Cp颗粒黑色点状小颗粒分布大多分布在晶粒内部、小部分分布在晶界处,并且微观组织中液相含量相对较少,初生的α-Mg 相被薄薄的液相分割开来,并且一些细小的点状晶内液相弥散分布在晶粒内部。随着温度进一步上升,当温度达到600℃时,在图1b 中可以看出,晶粒内部的点状液相开始逐渐增多,并且点状液相也开始出现粗化的趋势,初生的α-Mg 相开始出现合并与粗化的趋势,并且从比较规则的多边形形貌开始转变为不规则的多边形形貌。温度进一步上升,当温度达到610℃时,图1c 液相数量达到20%左右,晶粒内点状晶粗化明显并变为小液池形貌,初生的α-Mg 相悬浮分布在液相中,并且初生的α-Mg 进一步粗化,而且球化效果明显。当温度继续上升达到620℃时,在图1d 中可以看出金相组织较其他有明显变化,这是由于保温温度过于接近液相点,保温30min 后,坩埚内的锭料全部变为液态,进一步水淬后得到直接凝固的试样。

图1 在不同温度下加热30min 后半固态显微组织照片

当温度为590℃时,此时温度较低,原子扩散能力低,液相数量极少,初生的α-Mg 相无法被液相分隔,并未发生合并。当温度为600℃时,原子扩散能力增强,此时由于初生α-Mg 颗粒尺寸较小,晶粒界面能很大,为了使能量降低,一方面相互接触或者相邻的α-Mg 多边形颗粒会通过晶界迁移的方式合并相邻晶粒,或者相邻小角度晶界的晶粒会通过自身旋转使晶粒取向趋向于一致并以合并来降低体系能量,因此在图1b 中开始出现晶粒合并的现象。随着温度进一步上升,当温度达到610℃时,由于温度过高部分初生的α-Mg 熔化,并存在于未熔化的α-Mg 相之间,形成了α-Mg 相悬浮于液相之中的金相形貌(图1c),并且由于界面曲率的作用,对于多边形晶界由于尖角处能量过高,因此部分重熔优先发生在多边形尖角处,因此开始出现球化效应。对于相邻且晶粒取向相差较大的晶粒由于无法合并,其自身也会长大为较大的颗粒。随着温度进一步上升,原子的扩散能力、液相率、以及球化速率也会进一步提高。

加热温度决定原子的扩散速率。温度高,原子更活泼,扩散速率越快;温度越低,扩散速率越慢。表1 为不同温度下初生α-Mg 中的Mg、Al 两种元素浓度值。从表中可以看出,在温度低于600℃时原子扩散速率弱,因此α-Mg 中Al 浓度会随着加热温度的上升而升高。但温度达到600℃后,继续升高温度,如果按照温度与原子扩散速率的关系来看,其α-Mg 中的Al 含量会进一步升高,但是表中却呈现下降趋势,这是由于在600℃时,半固态已达到平衡状态,进一步提高温度,会大大缩短到达平衡状态的时间,而后的时间会按照Mg-Al 相图中液相线的发展趋势发展,即随着温度的进一步升高Al 含量会逐渐降低。

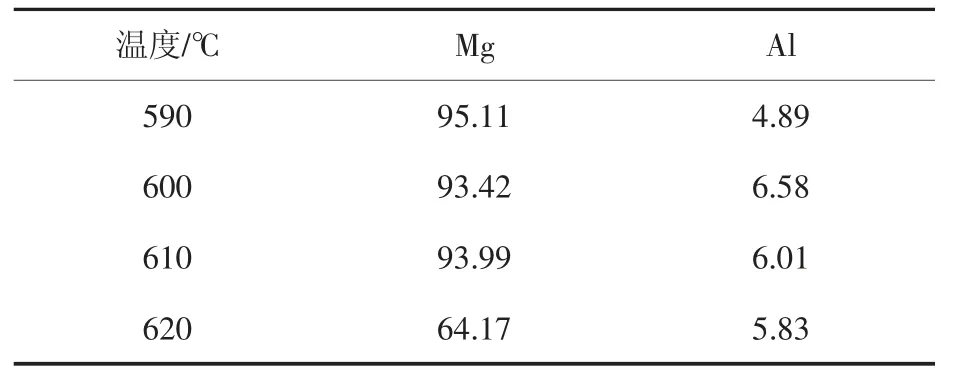

表1 不同加热温度下初生α-Mg Mg、Al 浓度EDS 表

2.1 保温时间对半固态微观组织的影响

Cp/AZ91D 复合材料半固态组织演变过程分为四个阶段:快速粗化阶段、伴随粗化阶段、球化阶段以及快速球化阶段。如图2 中可以看出伴随着保温时间的增加,液相比例会逐渐升高。这是由于随着保温时间的增加,部分α-Mg 相熔化,因此液相比例会上升,而且形成部分α-Mg 颗粒悬浮在液相中的形态。半固态颗粒的曲率半径也会对熔点有所影响,曲率半径越大熔点越低。对于图2a 来说这种初生α-Mg 相呈现多边形形貌,多边形边角处能量高,因此熔化优先发生在多边形颗粒边角处或者颗粒曲率半径较大处,所以其多边形形貌会向着球化转变。并且在晶粒内部弥散分布着一些细小的Cp颗粒。图2b 所示,当保温温度为60min 时,部分多边形颗粒状的α-Mg 相开始出现球化趋势,而且晶粒内部的点状液相开始逐渐增多,组织内的液相也变多。图2c 所示,随着保温温度进一步延长,当保温时间达到90min 时,不规则多边形已完全变为近球形颗粒,并且液相比例达到50%。图2d 所示,当保温时间达到120min时,液相量没有明显变化,比例依旧在50%左右,这说明此时,组织以达到固-液平衡的状态,但这期间由于原子扩散,晶粒尺寸不断增加,并且由于固液界面存在的表面张力增大,使α-Mg 相更加趋向于球形,而且本身细小的晶内点状相粗化明显,变为小液池。

图2 不同保温时间600℃半固态显微组织

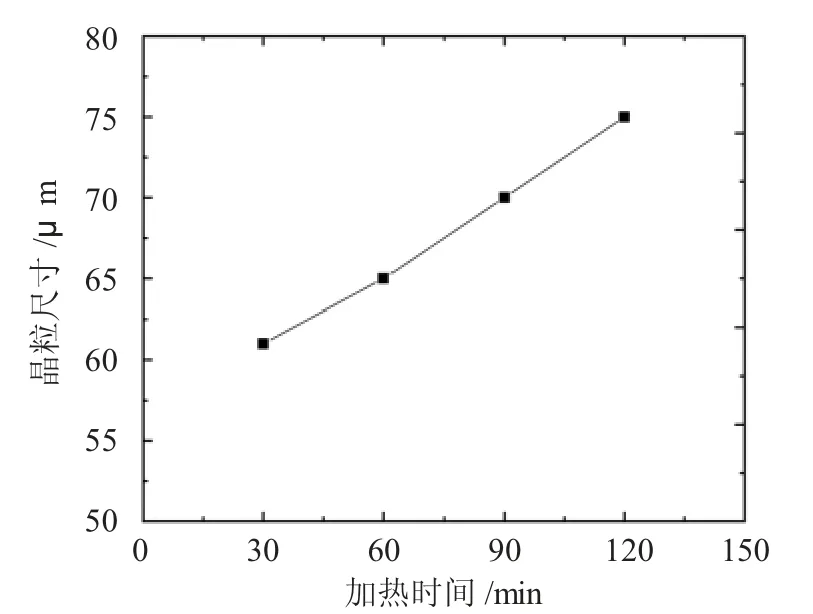

图3 为600℃Cp/AZ91D 复合材料不同保温时间液相量图,可以看出从0~60min 时液相数量增加迅速,但是在60min 后液相量增加放缓。这是由于0~60min 时还未达到固液平衡,因此随着加热时间延长液相量急剧增长。到达60min 后,由于达到固液平衡点,因此液相量增长缓慢。图4 为600℃不同Cp/AZ91D 复合材料不同保温时间晶粒尺寸图,从图中可以看出随着保温时间增加,晶粒尺寸呈现长大的趋势。

图3 600℃Cp/AZ91D 复合材料不同保温时间液相量图

在图4 中可以看出,晶内小液池也随保温时间的延长而增长。在0~30min 时,由于试样处于加热初期,共晶β 相未能完全固溶到初生α-Mg中。由于0~30min 处于快速粗化阶段,因此由于在快速粗化过程中,枝晶臂快速合并,一些未固溶到α-Mg 中的共晶β 相会残留在粗化后的晶粒内。随着保温时间延长,试样温度上升,当到达共晶温度后,粗化的晶粒内部的共晶β 相开始熔化并形成小液池。因为此过程中β 相刚刚开始熔化,因此在晶粒内部的小液池尺寸很小。随着加热时间延长,30~60min 区间,试样处于组织分离和快速球化的过程。随着保温时间增长,试样温度上升,晶粒内部的α-Mg 开始熔化,因此此时晶粒内部的小液池开始长大,数量开始增多。随着加热时间进一步延长,试样处于最终粗化阶段,晶粒开始合并长大,晶粒尺寸增加。伴随着晶粒合并,一些不同晶粒内部的小液池也开始被包裹在同一晶粒内部。另一方面,体系为了减少固液界面能,部分晶内液相也开始合并,小液池数量开始减少,但是其尺寸开始增加。

图4 600℃Cp/AZ91D 复合材料不同加热时间晶粒尺寸图

3 结论

(1)温度与时间可以影响半固态组织的固液相量、初生α-Mg 相大小、Al 和Mg 浓度、球化效果以及其形态。

(2)提高温度与延长时间会获得更好的均匀球化半固态组织,但是过高的温度或过长的保温时间导致初生α-Mg 相粗化且不均,液相量过多。过低的温度或过短的保温时间会导致液相量较低,球化率低。这些从根本上来讲是由于温度改变原子扩散能力的原因。

(3)对于Cp/AZ91D 复合材料最好的半固态温度为600℃,半固态保温时间为60min。