微细粒硅钙质磷矿双反浮选试验*

2022-07-30阮耀阳罗惠华王旭东池汝安邓博纳

阮耀阳,罗惠华,徐 伟, 陈 慧, 王旭东, 池汝安, 邓博纳

(1.武汉工程大学 资源与安全工程学院,湖北 武汉 430073;2.中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵州 贵阳 550002;3.湖北兴发化工集团股份有限公司,湖北 宜昌 443000)

0 引言

我国磷矿资源储量丰富,集中分布于湖北、云南、贵州、四川和湖南5省[1],但资源禀赋差,大部分属于中低品位硅质或硅钙质胶磷矿。中低品位胶磷矿开发利用过程中由于生产成本较高,导致“采富弃贫”现象普遍,资源浪费较为严重[2]。因此,磷矿选矿加工行业亟需加大对中低品位磷矿资源的开发利用,以实现我国磷资源产业的高效和可持续发展。

通常情况下,硅钙质胶磷矿嵌布粒度较细,擦洗脱泥[3]、重介质选[4-5]以及光电选[6-7]可作为预富集处理工艺,工业实践中仍广泛采用浮选进行分离富集[8-10]。对比正浮选和反浮选两种磷矿脱硅工艺,对中低品位磷矿(P2O5品位为18%~26%)进行反浮选脱硅更符合“抑多浮少”原则,且药耗、能耗少,有利于降低生产成本[11]。然而,反浮选脱硅工艺使用的阳离子捕收剂存在对目的矿物选择性不强、泡沫黏度大且对细粒矿物敏感的缺点,限制了该工艺在工业上的推广与应用。

为了克服阳离子捕收剂的选磷缺点,杨勇等[12]采用分段加药的方式改善了反浮选脱硅的效果,提高了最终精矿的P2O5品位[12];赵凤婷等[13]采用分级浮选方案对微细粒磷矿进行了脱硅富集研究,即对分级后的粗粒级物料采用阳离子捕收剂反浮选工艺,而对细粒级物料则选择阴离子捕收剂正浮选工艺,获得了理想的精矿指标。分级浮选在磷矿选矿中可获得较理想的分选指标,但存在投资较大、选矿回水循环利用难度高等问题。已有的研究成果和生产实践表明,高效分选中低品位胶磷矿的关键在于如何提高阳离子捕收剂在微细粒矿物分选过程中的选择性和改善其泡沫性能,由于选择性絮凝可实现微细粒矿物团聚,改善磷矿正浮选分选效果[14-15],因此本文探讨了双反浮选工艺在微细粒磷矿浮选中提质除杂的可行性,重点研究絮凝剂苛化淀粉和聚丙烯酰胺对阳离子捕收剂反浮选脱硅过程的影响,以期为中低品位胶磷矿的开发利用提供参考。

1 原料与试验方法

1.1 矿石性质

原矿多元素分析结果见表1。由表1可知,原矿中主要脉石矿物为倍半氧化物(Al2O3+Fe2O3)和硅酸盐矿物,MgO质量分数较低,属于中低品位低镁高倍半氧化物磷矿。为了得到P2O5品位在30%以上、MgO质量分数低于0.8%的磷精矿,需要有效脱除硅质和钙质脉石矿物。

1.2 试验方法

将破碎筛分后的矿样转入球磨机进行磨矿,控制最终磨矿细度为-500目质量分数占92.7%左右,然后过滤烘干、混匀备用。每次浮选前称取一定量代表性试样置于0.5 L单槽浮选机中,依次加入调整剂、絮凝剂和捕收剂。设定的工艺参数如下:浮选温度25 ℃,叶轮转速2 000 r/min,药剂搅拌时间2 min,刮泡时间5~6 min,最后对所得浮选产品进行过滤、烘干、称质量、制样及分析,并计算各产品的P2O5品位及回收率。

2 结果与讨论

2.1 矿浆质量分数试验

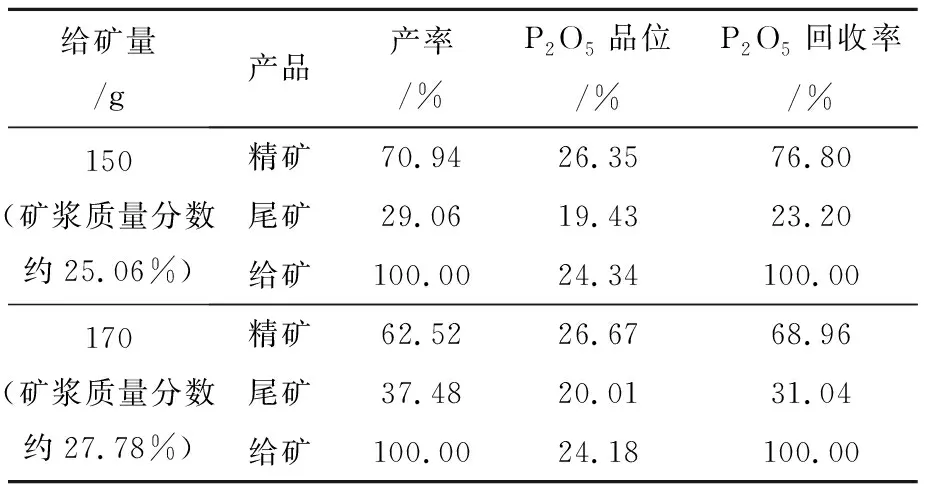

在矿物浮选过程中,矿浆质量分数是重要的工艺参数,通常情况下,矿浆质量分数高时处理量大,药剂消耗较少,有利于降低生产成本,但由于矿浆黏度大,分选效果较差,特别是微细粒矿物的浮选分离,较高的矿浆质量分数易导致精矿P2O5回收率急剧降低。分别选取给矿量为150 g和170 g,在苛化淀粉用量为500 g/t、阳离子捕收剂用量为200 g/t的药剂制度下进行反浮选脱硅试验。浮选前未加pH调整剂,测得矿浆pH为8.10左右,这是由于苛化淀粉制备过程中添加了氢氧化钠所致。试验结果见表2。

表2 矿浆质量分数对反浮选指标的影响

由表2可知,矿浆质量分数为27.78%时得到的精矿P2O5品位稍高,而矿浆质量分数为25.06%时的精矿P2O5回收率更高。考虑到过低的矿浆质量分数会直接影响浮选过程处理量,同时会降低浮选药剂的有效浓度、增加药剂用量,因此确定后续试验中的矿浆质量分数为25.06%。

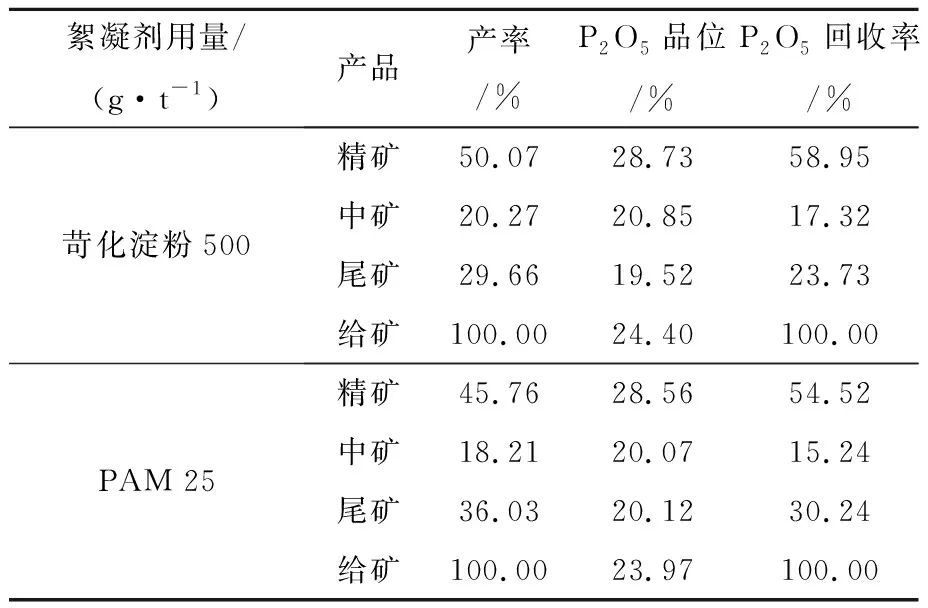

2.2 絮凝剂试验

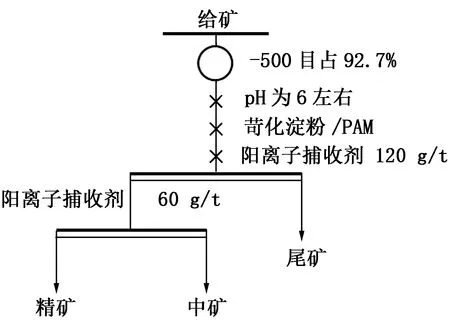

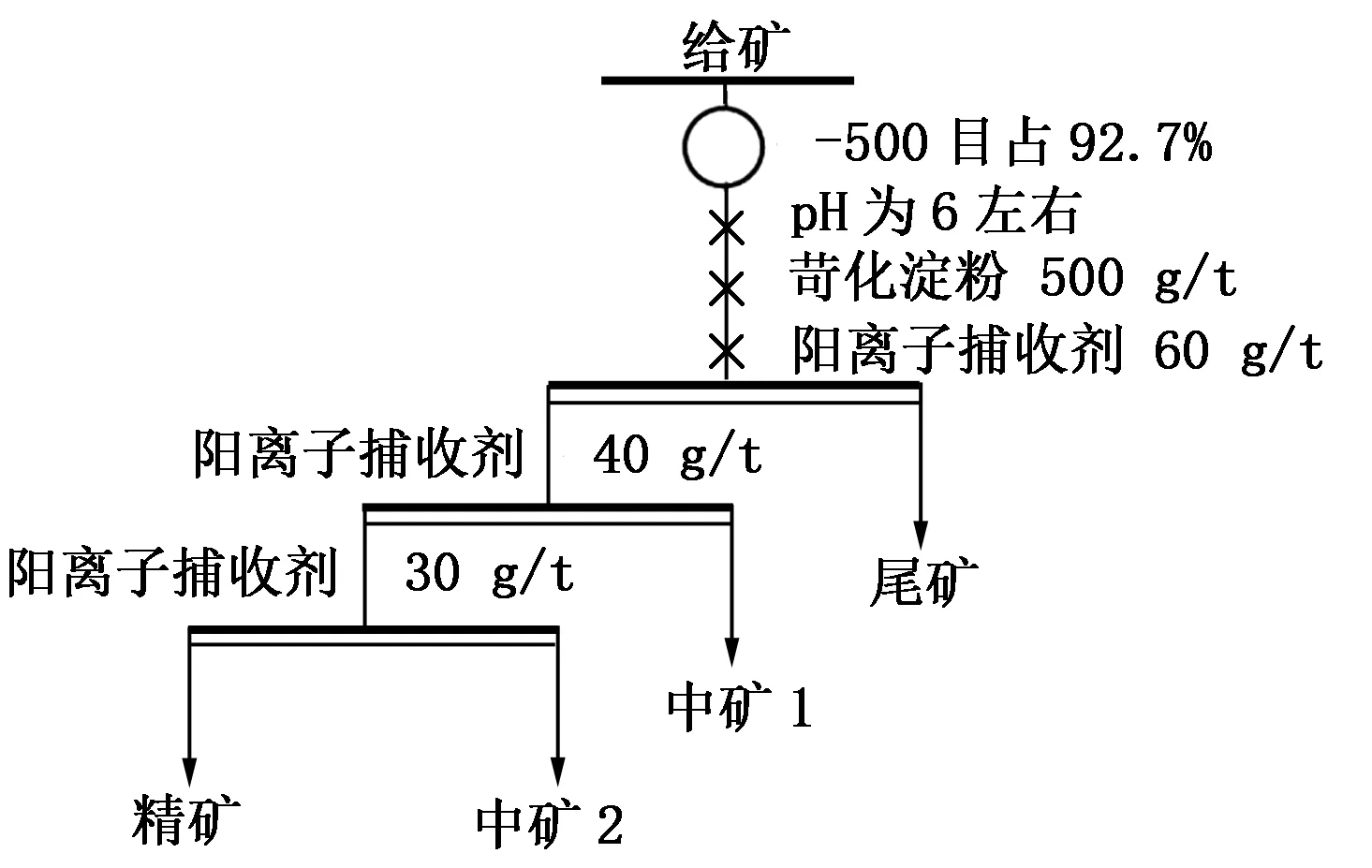

考虑到阳离子捕收剂泡沫黏度大且对微细粒矿物分选效果差[16],开展反浮选脱硅研究时选择的浮选条件为:①矿浆pH小于7;②阳离子捕收剂采用分段加药方式。因此,试验选取的絮凝剂苛化淀粉和聚丙烯酰胺(PAM)的用量分别为500 g/t和25 g/t,矿浆pH通过添加磷酸控制在6左右,阳离子捕收剂采用两段加药方式,其中第1段为120 g/t,第2段为60 g/t。工艺流程如图1所示,试验结果见表3。

图1 絮凝剂条件试验流程

表3 絮凝剂对反浮选指标的影响

由表3可知,加入苛化淀粉或PAM后,均可获得较佳的选别效果,精矿P2O5品位在28.50%以上。考虑到给矿中MgO质量分数为2.48%,若精矿再经反浮选脱镁至MgO质量分数为1%左右便可保证最终精矿P2O5品位在30%以上。另外,对比两种絮凝剂改善反浮选指标的效果可知,使用苛化淀粉时,无论是P2O5品位,还是P2O5回收率,均高于使用PAM的,故确定苛化淀粉为本矿样的脱硅絮凝剂。

2.3 捕收剂分段加药试验

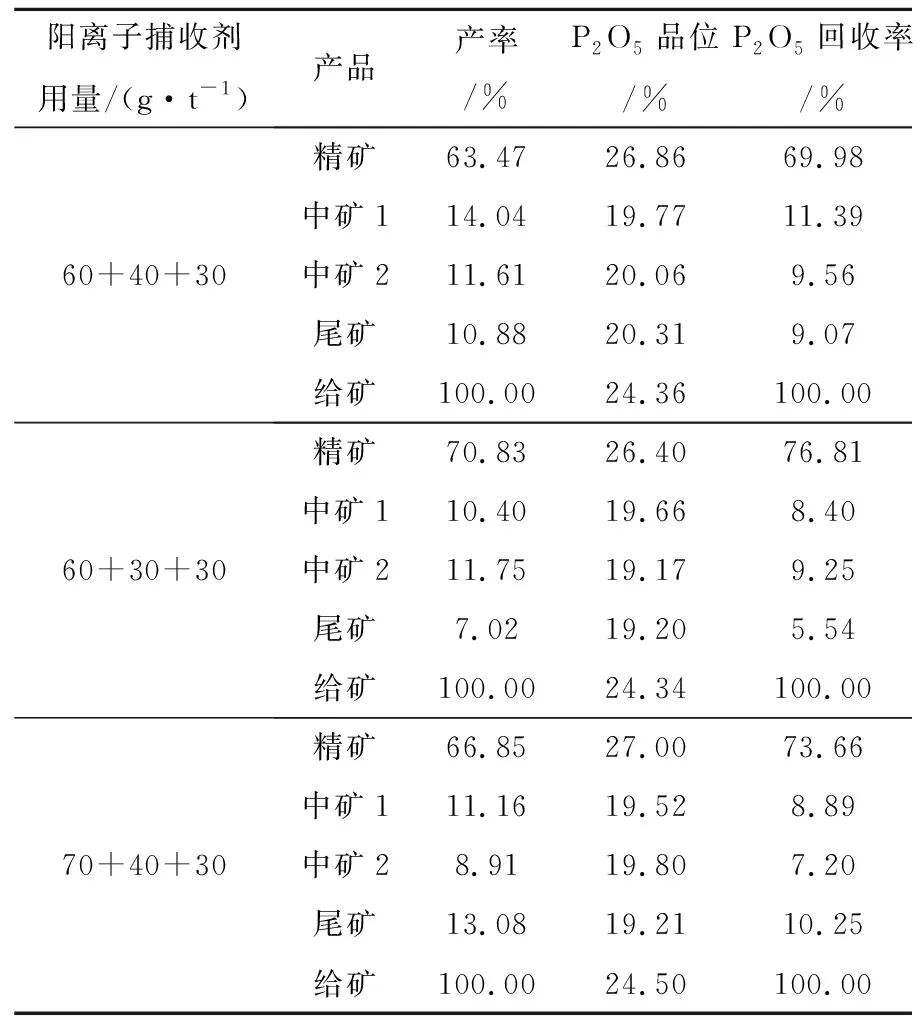

为了进一步避免阳离子捕收剂对矿泥敏感而导致分选效果不佳的缺点,试验过程中减少了阳离子捕收剂用量,采用3段加药方式,试验流程如图2所示。在矿浆pH为6左右、苛化淀粉用量为500 g/t的条件下,探索阳离子捕收剂用量对浮选指标的影响,试验结果见表4。

图2 捕收剂分段加药试验流程

表4 3段加药时捕收剂用量对浮选指标的影响

由表4可知,阳离子捕收剂3种3段加药量下均可获得较高的P2O5回收率,其中3段加药量为(70+40+30) g/t时较佳,可获得较为理想的分选指标,即P2O5品位为27.00%、P2O5回收率为73.66%。

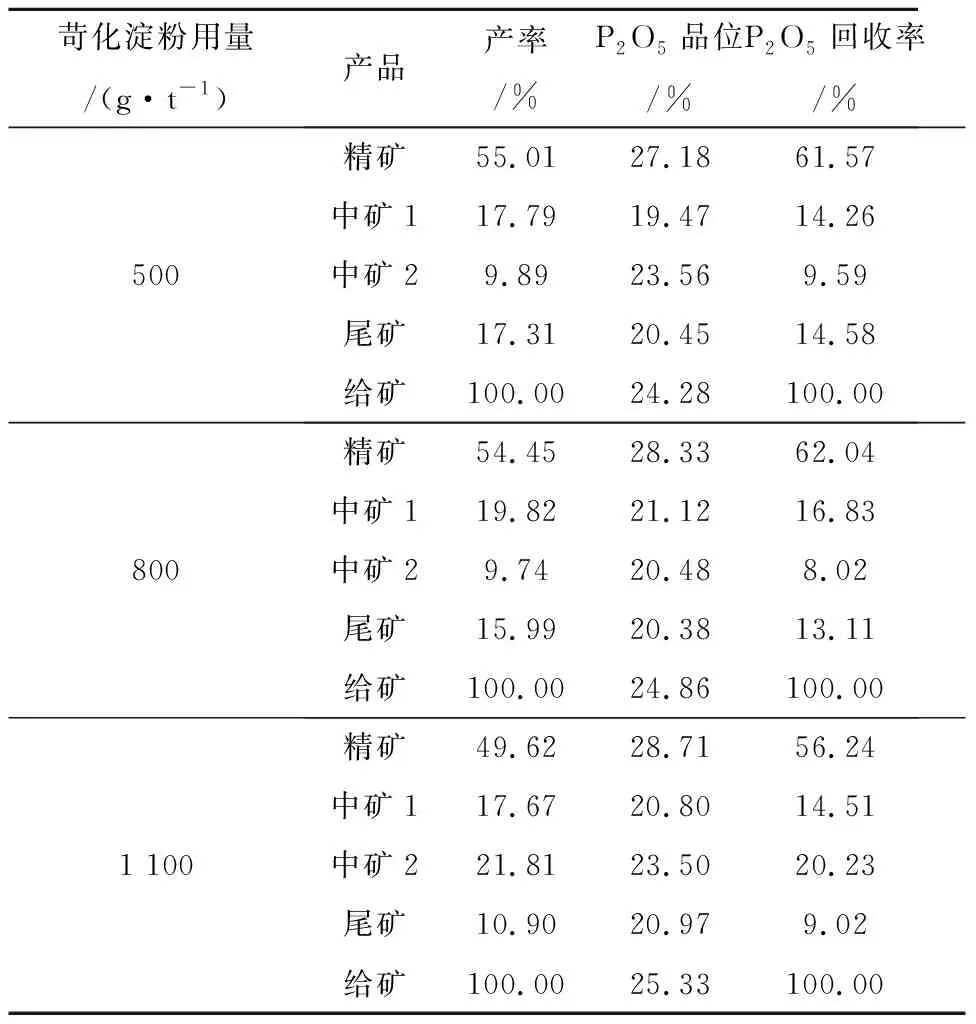

2.4 苛化淀粉用量试验

根据2.2节可知,苛化淀粉对反浮选脱硅过程起到了促进作用,故其用量也是影响微细粒磷矿浮选的一个重要因素。在已确定的优化条件下,探索了粗选时苛化淀粉用量对3段加药后最终精矿指标的影响,试验结果见表5。由表5可知,当苛化淀粉用量在500~1 100 g/t范围内变化时,分段加药后获得的磷精矿P2O5品位随着苛化淀粉用量的增加由27.18%提高至28.71%,而P2O5回收率先稍有升高随后有较大程度降低,可确定800 g/t的苛化淀粉用量为较佳的试验条件。需要说明的是:此次试验中,苛化淀粉用量为500 g/t得到的分选指标与2.3节中的试验结果存在偏差,P2O5回收率低12.09个百分点;分析其原因,极有可能是浮选时间不同所致。

表5 3段加药时苛化淀粉用量对浮选指标的影响

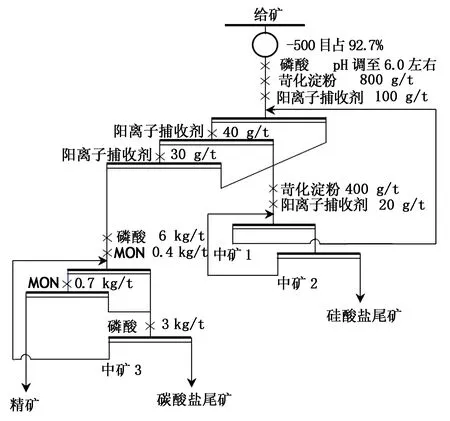

2.5 双反浮选闭路试验

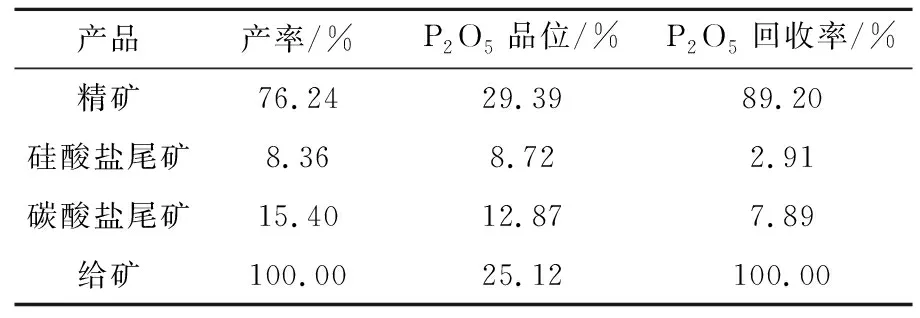

基于以上确定的较佳反浮选脱硅药剂制度,最终确定了微细粒胶磷矿双反浮选工艺流程(见图3)。由于本试验阳离子捕收剂脱硅时产生的中矿返回量较大,因此调整了粗选的阳离子捕收剂用量;同时,由于原矿粒度较细,泥化严重,通过先脱硅后脱镁与先脱镁后脱硅的浮选开路试验对比,发现先脱硅后脱镁浮选获得的硅酸盐尾矿的P2O5品位和P2O5损失率均较低,故优选先脱硅后脱镁的浮选原则流程。浮选闭路试验结果如表6所示。

图3 微细粒磷矿双反浮选工艺流程

由表6可知,采用双反浮选工艺流程处理该微细粒硅钙质磷矿时,当给矿P2O5品位为25.12%时,可获得P2O5品位为29.39%、P2O5回收率为89.20%的较好选矿指标。硅酸盐尾矿P2O5品位较低,但碳酸盐尾矿P2O5品位较高。分析其原因可能为:一是脱硅时矿浆中残留的苛化淀粉和阳离子捕收剂影响了脱镁过程;二是粒级为-500目质量分数占92.7%时,硅钙质磷矿自身的脱镁效率变差。在以往的研究中也证实了硅钙质磷矿在-400目粒级下,精矿中MgO质量分数较高,为1.06%,且反浮选尾矿中P2O5损失也较大[17]。因此,为了实现微细粒硅钙质磷矿的有效分离富集,需要同时提高脱硅和脱镁的分选效率,这是中低品位胶磷矿高效开发利用的关键。

表6 闭路试验结果单位:%

3 结论

a.针对微细粒磷矿的反浮选脱硅,絮凝剂苛化淀粉和PAM均具有良好的促进作用。通过试验对比发现,苛化淀粉的效果更佳,推荐的苛化淀粉用量为800 g/t。

b.采用分段加药的方式可以有效减轻阳离子捕收剂对微细粒矿物浮选和浮选时间的不利影响,通过试验确定了浮选的最优脱硅条件:矿浆pH为6.0左右,苛化淀粉用量为800 g/t,阳离子捕收剂用量为(70+40+30) g/t。在此最优条件下开路试验获得了P2O5品位为28.33%、P2O5回收率为62.04%的磷精矿指标,双反闭路试验获得了P2O5品位为29.39%、P2O5回收率为89.20%的磷精矿指标。

c.闭路试验中由于中矿返回导致阳离子捕收剂不断累积,普遍存在泡沫量大、消泡难的问题,同时泡沫夹杂严重,导致脱硅脱镁效率降低,因此,后续研究重点应该集中于提高微细粒磷矿浮选过程矿物颗粒矿化率及改善浮选泡沫性质等方面。