移动加热器法生长碲锌镉晶体的组分输运与界面形貌研究

2022-07-30张嘉泓张继军王林军徐哲人曹祥智

张嘉泓,张继军,王林军,徐哲人,曹祥智,卢 伟

(上海大学材料科学与工程学院,上海 201900)

0 引 言

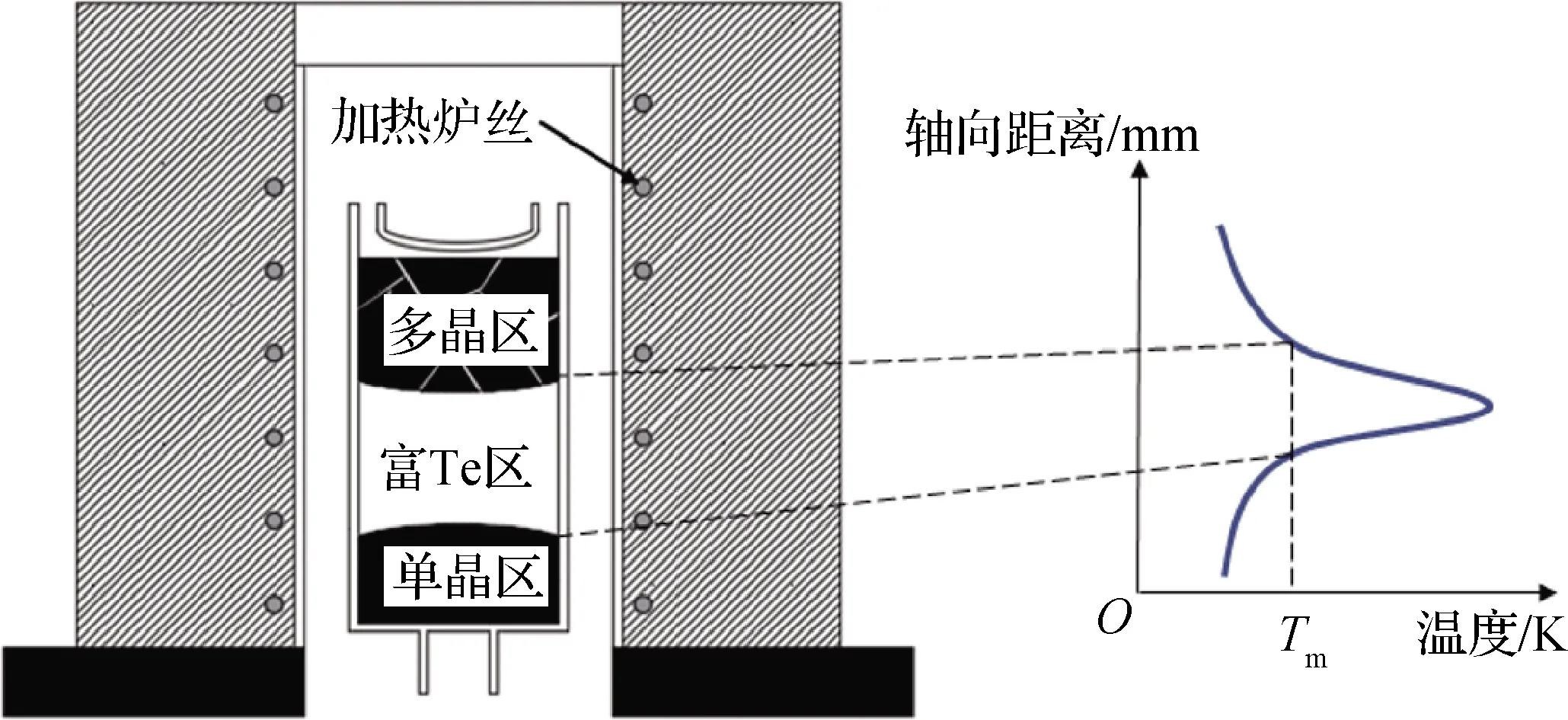

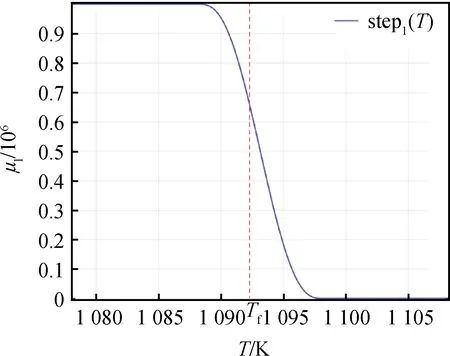

碲锌镉(Cd1-xZnxTe,简称CdZnTe或CZT)晶体是当前最受关注的室温半导体核辐射探测材料之一,与传统的Si、Ge半导体探测器和闪烁晶体探测器相比,CdZnTe探测器具有更高的探测效率和能量分辨率[1-4]。目前,单晶率高、缺陷少、成分均匀的CdZnTe晶体的生长是一大难题,限制了CdZnTe的大规模生长与应用。移动加热器法(traveling heater method, THM)是目前生长CdZnTe晶体的主流方法之一。THM本质上是一种溶液生长方法,如图1所示,在坩埚内分为三个区域,从上到下依次为多晶区、富Te溶液区和单晶区。在生长过程中,随着坩埚的上移,多晶CdZnTe在溶解界面进料,单晶CdZnTe在结晶界面不断析出。溶液区内CdZnTe溶质传输过程十分复杂,驱动力包括了温度梯度引起的浮力流和浓度梯度引起的物质扩散。因此,THM生长CdZnTe晶体兼具了溶液生长和区熔提纯两种方法的性质,具有生长温度低[4-5]、晶体纯度高[6]、组分均匀性好[7-8]的特点。

图1 THM生长系统以及有效加热曲线Fig.1 Schematic diagram of THM crystal growth system and effective ambient temperature

近年来,THM在生长探测器级CdZnTe晶体方面获得了极大发展,但是THM生长的晶体的质量依然会受到体内缺陷的影响,尤其是晶界和Te夹杂相的高频出现极大地影响了CdZnTe晶体的单晶率和载流子输运性能。因此,许多数值模拟方法被应用于指导THM生长工艺的优化,减少CdZnTe晶体中缺陷的数量。Ye等[9]通过理论计算,研究了轴向温度梯度以及峰值温度的偏移距离对自然对流的影响,从而改善生长界面成分分布的均匀性。Hong等[10-11]数值模拟的研究结果显示,坩埚内的流场结构和温场分布耦合引起了径向的驼峰形等温线,使得在生长界面中心和径向上形成了两个过冷区域,导致二次成核的形成,从而引入了虚拟籽晶的生长方式。Derby等[12]讨论了重力引起的浮力流对THM中物理场的影响并解释了流场中“背风波”形成的机理。

这些学者针对THM生长CdZnTe建立了系统的数学模型,并结合生长晶体的相关工艺参数对坩埚内的物理场分布进行研究。随着晶体THM生长过程的推进,富Te溶液区中Te溶剂的向上输运与多晶区CdZnTe源材料的溶解和向下扩散,会使溶解界面和生长界面形貌发生动态变化。因此,在前人研究的基础上,本文结合THM生长机理,深入分析组分输运和生长界面形貌的影响因素,探究不同生长阶段的物理场变化对界面形貌的影响具有重要的意义。

本文采用多物理场仿真软件Comsol,以生长界面形貌为研究目标,利用界面稳定性理论,讨论Te边界层与组分过冷之间的关系及二者对生长界面形貌的影响,对不同生长阶段的温场、流场和组分分布进行深入分析。最后讨论微重力生长条件对生长界面形貌的影响,并针对重力引起的自然对流提出工艺优化方案。

1 THM生长模型

1.1 生长基础

(1)传热

在晶体生长过程中,传热的研究对象主要包括温度差异引起的能量传递过程和相变时的潜热释放过程。在THM生长过程中,考虑传热的物理现象时,仅考虑坩埚内部原料、坩埚和环境之间的热交换。整个生长系统中,存在多种热量交换的形式,包括坩埚表面与外界环境的辐射热交换、炉膛与坩埚间隙的空气与坩埚壁的对流热交换、相变界面的潜热释放以及溶液区内部的自然对流引起的传热。

(2)自然对流

流体对流的形式根据是否受外界驱动力驱动,分为自然对流与强迫对流。自然对流的形式又分为浮力对流和Marangoni对流[13]。THM溶液区内部温度分布不均匀会引起密度差,从而导致由于重力因素产生的浮力对流。本文建立的生长模型不引入外力,生长系统仅受重力作用,因此不涉及强迫对流。无论是生长界面还是溶解界面,均假设界面处只有固液两相,没有气体存在,因此不需要考虑Marangoni对流。

(3)物质传输

物质传输根据内在驱动力的不同,分为对流和扩散。对于THM生长CdZnTe的模型,决定某一组分分布规律的因素取决于溶液区内的对流和扩散状态及组分在生长界面处的分凝[14]。

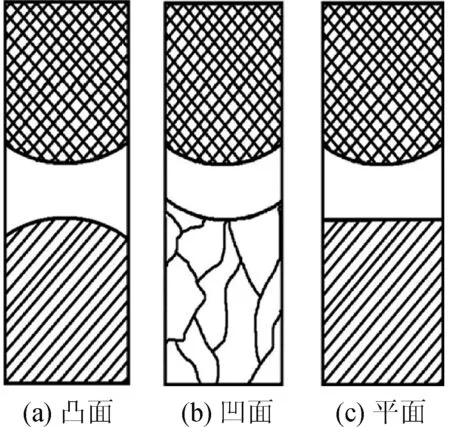

(4)生长界面

THM生长系统内部存在两个相变界面,即溶解界面和生长界面。在晶体生长过程中,更关注生长界面的形貌和稳定性。通常,生长界面会因传输条件的不同而呈现出凸面、凹面和平面三种不同的形貌,如图2所示。

图2 三种生长界面形貌Fig.2 Three growth interface morphologies

为了保持生长界面形貌为利于单晶生长的凸面,晶体在生长过程中的界面稳定性就至关重要。晶面形貌在生长过程中被热量传输和质量传输所控制,同时溶质浓度对界面稳定性也会产生很大的影响。因此,要在整个长晶过程中去分析这些因素对界面稳定性的影响。

1.2 数学建模

与经典凝固生长方法相比,THM的生长速度极慢(2~3 mm/d),并且存在两个固液界面。为了方便建模,简化THM的数学模型,进行了以下假设:

(1)将整个THM生长模型分为两个系统,分别是研究对象和外界环境。研究对象指的是坩埚和坩埚内的原料,外界环境指的是炉膛与坩埚间隙内的空气。

(2)整个生长模型的几何结构和物理场均关于中心线轴对称。

(3)THM生长模型是一个准稳态过程,在溶解和生长界面实现局部的热力学平衡,界面在平衡状态下实现凝固和熔化的相变过程,溶解界面的进料速率等于生长界面的输出速率。

(4)计算时忽略晶体内因热应力产生的气孔,并且THM生长实验是在抽真空的环境下进行封管的,默认坩埚壁与原料之间没有气体存在。

(5)溶液区内的富Te不参与结晶析出,整个溶液区内的富Te质量守恒。

1.2.1 物理场方程

计算整个坩埚内部的热传递时,遵守能量守恒方程,如式(1)[12]:

(1)

利用组分质量守恒方程来计算液相区组分的分布,如式(2)[12]:

(2)

式中:Cj表示物质j的摩尔分数;Dj是相应的扩散率。在建立的模型中,默认CdZnTe是溶液区域在结晶界面析出的唯一物质。

液相区域流体的速度和动量由纳维尔-斯托克斯方程(N-S方程)和连续性方程求解,如式(3)[12]:

(3)

(4)

式中:I是单位张量;-pI为压力项;g为重力项;K为黏性项。

1.2.2 界面方程

液相区中物质的扩散遵从菲克定律,即扩散通量与浓度梯度成正比,这种浓度梯度导致的物质扩散也要遵守质量守恒,该数学表达式如式(5)[12]:

(5)

N-S方程应用在界面上的质量守恒方程如式(6)[12]:

(6)

界面温度由相图的液相线曲线来确定,将Greenberg[15]和Steininger[16]的数据拟合得到以下的四次多项式来表示界面温度曲线,如式(7):

Tmp(C′)=a+bC′+cC′2+dC′3+eC′4

(7)

式中:a、b、c、d、e为拟合的液相线曲线系数。

1.3 物理场建模

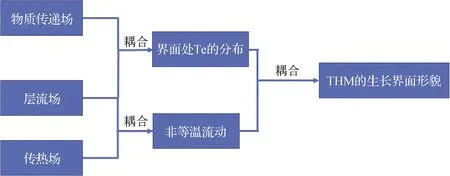

在THM生长CdZnTe的物理模型中,温度梯度引起的浮力流和浓度梯度引起的物质扩散对物质传输均有贡献,并且物质传输会反过来影响温场的分布,因此THM生长模型是一个温场、流场和物质场耦合的多物理场问题。如图3所示,在THM生长中,影响生长晶体质量的最重要因素是生长界面的稳定性的研究,而界面稳定性即是在界面处的Te浓度分布与非等温流动共同作用下界面形貌的研究。多物理场有限元仿真Comsol软件具有较好的交互性,用户可以通过预定义模型添加任意物理场接口,非常适用于求解多物理场问题。

图3 THM多物理场耦合Fig.3 THM multi-physical field coupling process

1.3.1 几何建模

在Comsol仿真文件的全局定义节点下,对THM生长系统的结构参数和生长参数进行了参数定义,如表1所示。G为添加微重力条件时设的一个重力系数参数。

表1 生长系统参数Table 1 Parameters of growth system

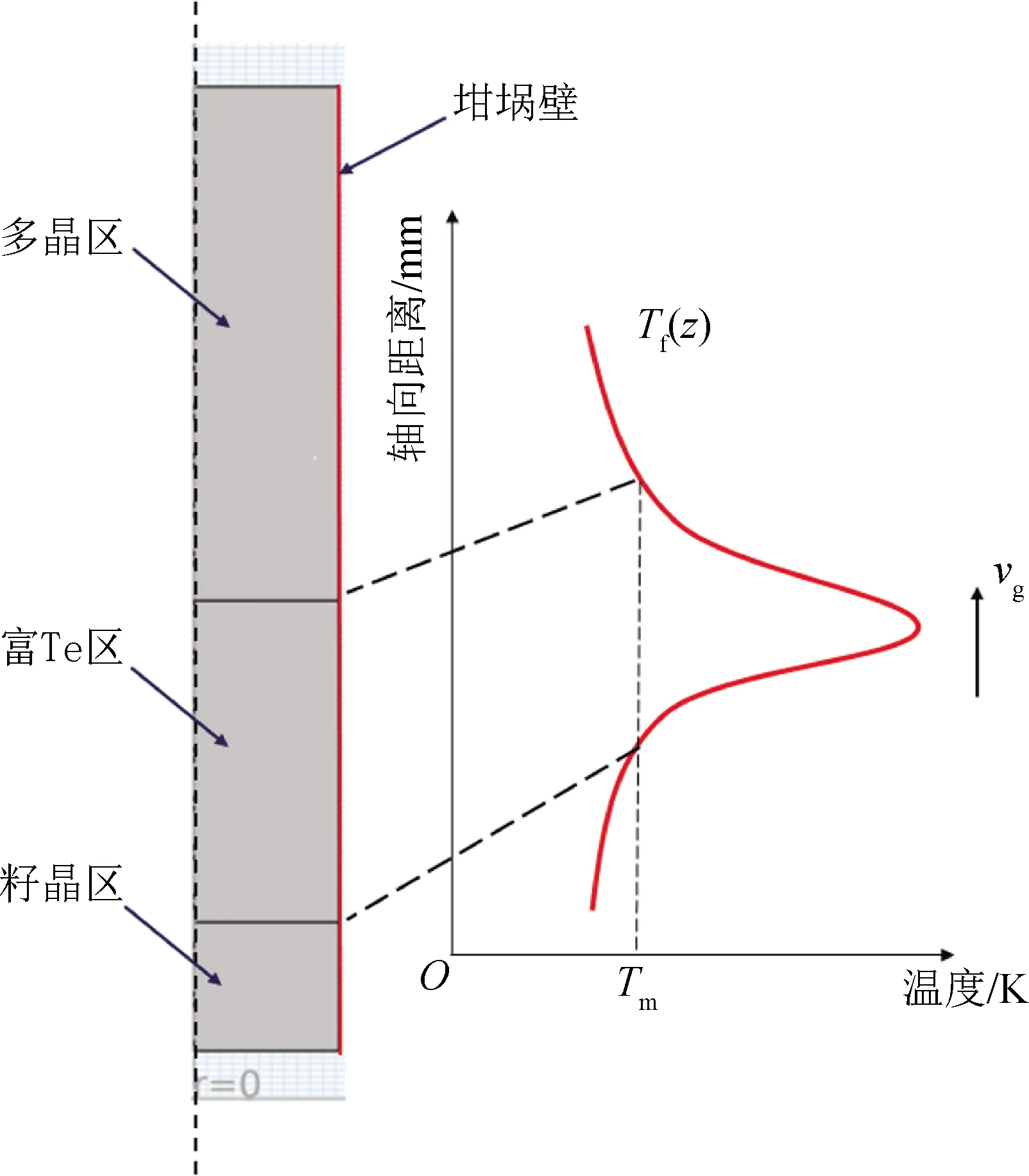

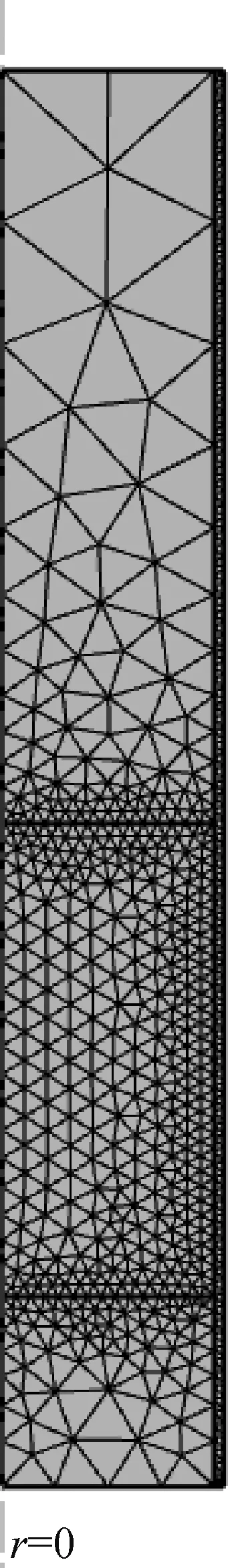

为了对THM生长模型进行简化,仅对坩埚建模,整个模型关于中心线轴对称,如图4所示。图4将坩埚内的多晶区、富Te区和籽晶区进行求解域的划分。并将加热温度近似为坩埚壁的温度来简化传热模型,图中Tf(z)为耦合的坩埚壁温度曲线,具体见1.3.2小节。

图4 坩埚几何建模及加热近似曲线Fig.4 Crucible geometry modeling and approximate heating curve

二维轴对称模型默认的边界条件是温场、浓度场和速度场均关于中心线轴对称,满足式(8)、(9):

(8)

er·T|r=0=0,ur=0

(9)

式中:er为径向方向上的单位矢量;ur为径向速度;r为半径。

1.3.2 传热模块

根据1.1节讨论的THM生长系统中的传热条件,选择流体传热接口来建立传热模型。对于THM生长系统中的各种热传导条件,进行了以下建模:

(1)加热近似

为了对加热条件进行近似处理,首先对实际加热条件进行说明。本课题组前期自行研制的THM晶体生长炉由七个加热模块构成,每个加热模块都有单独的温控欧陆表独立控制加热。首先将7个加热模块的目标温度分别设定为560 ℃、560 ℃、540 ℃、1 110 ℃、620 ℃、620 ℃和620 ℃,用以构造对称形温场。此时的设定目标温度并不是炉膛内的实际温度,而是指加热模块炉丝的目标温度。

在上述的加热条件下,沿坩埚壁测得轴向温场,并对此温场曲线在MATLAB中进行拟合,图5为高斯拟合、傅里叶拟合的曲线与实际测得的温场曲线的对比。坩埚内密封原料总长为150 mm,实测温场曲线的峰值位置大约在800 mm,温场关于峰值位置成对称分布。可以看出傅里叶拟合曲线相比高斯拟合曲线,与实测温场曲线更加耦合。因此,选取傅里叶拟合曲线作为坩埚壁处的轴向温度曲线,设为Tf(z),如式(10):

图5 温场拟合曲线Fig.5 Temperature field fitting curve

Tf(z)=a0+a1cos(z·w)+b1sin(z·w)+a2cos(2·z·w)+b2sin(2·z·w)+

a3cos(3·z·w)+b3sin(3·z·w)

(10)

式中:a0=1 013 K;a1=-51.36 K;b1=90.61 K;a2=-4.188 K;b2=-16.65 K;a3=4.052 K;b3=8.783 K;w=28.73。

(2)对流热通量

考虑坩埚壁与炉膛内壁间隙内的空气热对流,在坩埚壁上添加对流热通量边界条件,如式(11)所示:

q0=h(Text-T)

(11)

式中:h为对流热通量,大小为600 W/(m2·K);Text为空气温度;T为坩埚壁温度。

(3)表面对环境辐射

考虑坩埚表面对环境的热辐射作用,在坩埚壁上添加辐射边界条件,如式(12)所示:

-n·q=ε·σ(Tamb-T)4

(12)

式中:ε为坩埚表面发射率;σ为玻尔兹曼常数;Tamb为环境温度。

1.3.3 层流模型

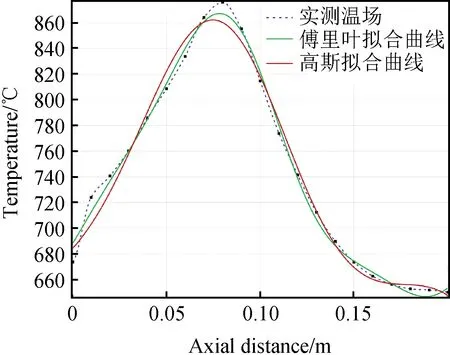

根据1.1小节对THM溶液区内流场的分析,使用Comsol的层流接口来进行流场的建模。在层流接口下,默认所有区域都是流动区域。因此,为了划分坩埚内的固体区域和流体区域,采取约束求解域材料动力黏度的方式,将多晶区和籽晶区的CdZnTe材料固化。将坩埚内所有域的动力黏度设置为一个关于温度的阶跃函数step1(T),该函数图像如图6所示。

图6 黏度阶跃函数step1(T)Fig.6 Viscosity step function step1(T)

step1(T)函数图像关于熔点温度Tf会发生动力黏度μl的阶跃变化,这样保证了晶体为固相时动力黏度极大(106),为液相时黏度是正常的液态CdZnTe的黏度数值,从而实现了固相区域的“流动固化”。

对坩埚壁设置无滑移的边界条件,将流体速度设定为坩埚的平移速度来满足无滑动和无穿透条件。即满足式(13):

(13)

在层流模型中,需要考虑重力因素引起的浮力流,同时为了设定微重力的生长条件,将重力加速度参数化设为(G·gconst),G为重力系数,gconst为重力加速度常数。

1.3.4 物质传递模型

物质场建模时,对液相区求解域进行设置。富Te溶液区内为Te溶剂和CdZnTe溶质的混合物,并且溶质和溶剂的浓度在同一个数量级,因此选择浓物质传递接口来建立物质传递场。

针对溶液区的两种物质,设置浓物质传递接口的研究变量为液相CdZnTe的摩尔分数XCdZnTe和富Te的摩尔分数XTe。溶液区内的物质传输由遵守菲克定律的扩散和浮力流引起的自然对流共同驱动,在建立物质场时,选择菲克定律作为扩散模型。图4上下两个求解域均为CdZnTe固体区域,浓度初始值设为XCdZnTe=1,液体区域的初始值按照相图的配比设为X′Te∶XCdZnTe=4∶3,X′Te为富Te的摩尔分数。

假设液相求解域中的富Te守恒,将上下界面的Te通量设为0,即满足式(14):

(14)

1.3.5 非等温流动模型

根据式(3)的N-S方程,浮力通过体积力项作用于N-S方程,该体积力项通过密度与温度相关联。同时,对流传热的流速为层流场的流速。因此传热模型和层流模型是一个全耦合的关系,在Comsol软件中添加多物理场——非等温流动,来建立流场和传热场的全耦合。两个物理场最底层的耦合物理量之间的关系如式(15)所示。

(15)

式中:Qvd为流体黏性耗散产生的热量;等号右边为传热方程中的黏性项。

1.3.6 网格划分

将求解域划分网格(Mesh)以便后续分析计算。网格的划分需要根据边界条件的复杂程度来设置,在Comsol的网格节点中将几何模型划分成自由三角形网格。每个网格单元为一个最小的求解域,自由三角形网格的边界称为网格边(mesh edges),而网格边的角称为网格顶点(mesh vertices)。THM模型的网格划分如图7所示。坩埚内部包含多个物理场及耦合物理场,边界条件设置较复杂。因此,采用手动控制网格划分的方式。如图7所示,网格单元数为1 142个,坩埚壁与界面处网格划分较密,坩埚壁处设置了边界层,几何结构的直角处添加了角细化,这样的网格划分是为了保证计算每个求解域时都能满足收敛条件。

图7 THM生长模型网格划分Fig.7 Meshing of THM growth model

富Te区求解域会随着壁温上移向上移动,需要在坩埚内设置动网格,保证求解域内的网格不会随着模拟计算的进行而发生恶化变形,导致计算中止。因此,在坩埚内设置了变形域,并指定网格位移方向为竖直方向。

1.4 材料参数

生长的Cd1-xZnxTe的Zn含量一般在0.07~0.1之间,与现有的CdTe材料参数相比较,低含量的Zn对材料参数的影响很小,故为了计算方便依然采用CdTe的参数用作计算,如表2所示。

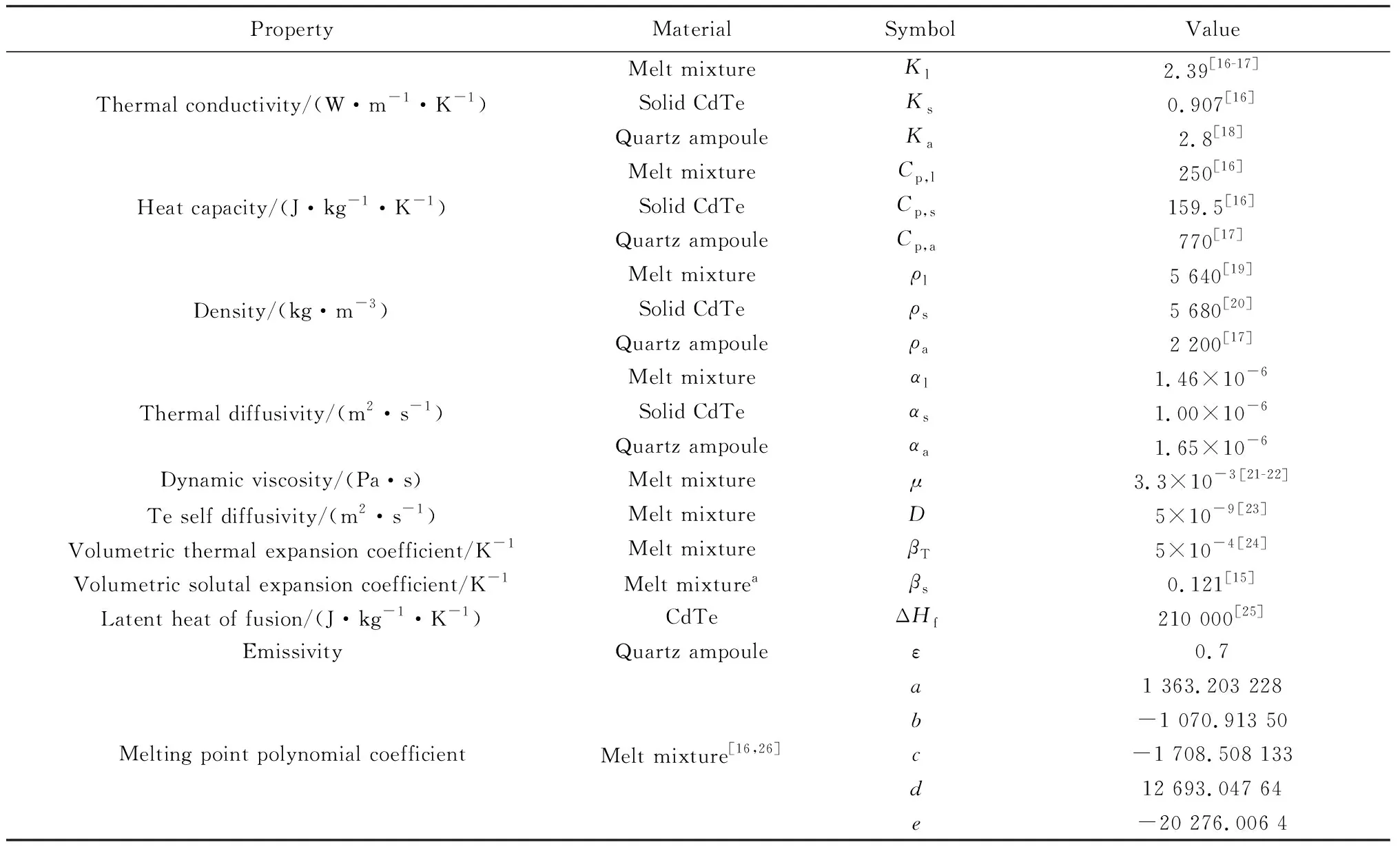

表2 材料参数Table 2 Parameters of material properties

2 结果与讨论

2.1 Te边界层与组分过冷

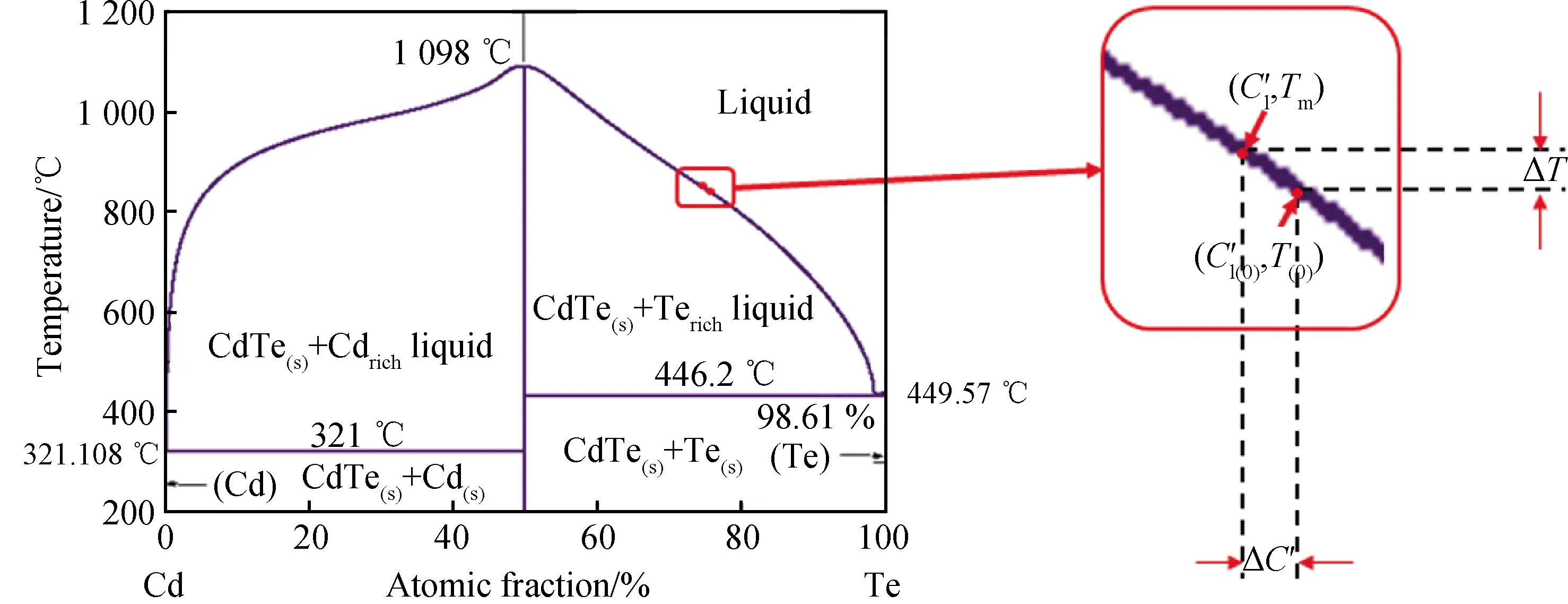

在THM生长中,可以通过控制加热器的功率来保证固液界面前沿的正温度梯度,但是考虑物质输运的耦合影响,实际凝固点的温度会发生变化,进而影响生长界面的形貌。固液界面前沿的区域内,溶质主要靠浓度梯度的驱动由高浓度区向低浓度区缓慢扩散。液相区域中Te的组成由过量Te和CdTe中的Te组成,将Cd-Te二元体系转化为CdTe-Te二元体系,体系内组分浓度的转化关系如下:

(16)

(17)

式中:X′Te为过量Te的摩尔分数;XTe为液相区域中Te的总摩尔分数;X′CdTe为液相区域中CdTe的摩尔分数。

在生长界面溶液区前沿,无论富Te溶液中Te的浓度为多少,降温过程中析出的CdTe晶体中Cd和Te的摩尔比为1∶1。析出晶体后多余的Te则积累在固液界面的液相处,致使生长界面前沿液相处Te的含量进一步增高,形成Te边界层。

假设THM的生长界面受局部热力学平衡条件控制,以Te为溶质,其在晶体与液相中的含量处于平衡状态。满足式(18):

(18)

式中:Cs为固相中的Te质量分数;Cl为液相中的Te质量分数;Kp为Te的分凝系数。

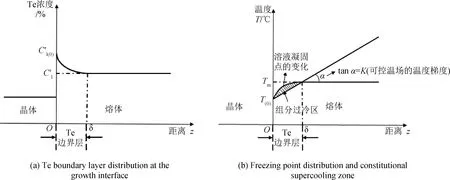

图8(a)中,C′l为溶液中Te的初始质量分数,C′l(0)为Te边界层中的最高质量分数。由式(18)可以看出,Te的分凝系数小于1,导致Te会不断在生长界面的液相前沿聚集,形成Te边界层,Te边界层中Te的浓度大于初始浓度C′l。

图8(b)中,Tm是根据初始浓度对应的凝固点温度,T(0)是Te边界层中最高的浓度C′l(0)对应的凝固点温度,δ为Te边界层的厚度。在Te边界层的不同厚度位置,各点的凝固点不同,熔体实际温度的上升速率等于可控温场的纵向温度梯度,但温场的轴向温度增速低于凝固点的增速,导致Te边界层的熔体处于过冷状态,在界面处形成组分过冷区。

图8 Te边界层对界面稳定性的影响Fig.8 Effect of Te boundary layer on interface stability

2.2 不同生长阶段的温场与流场分布

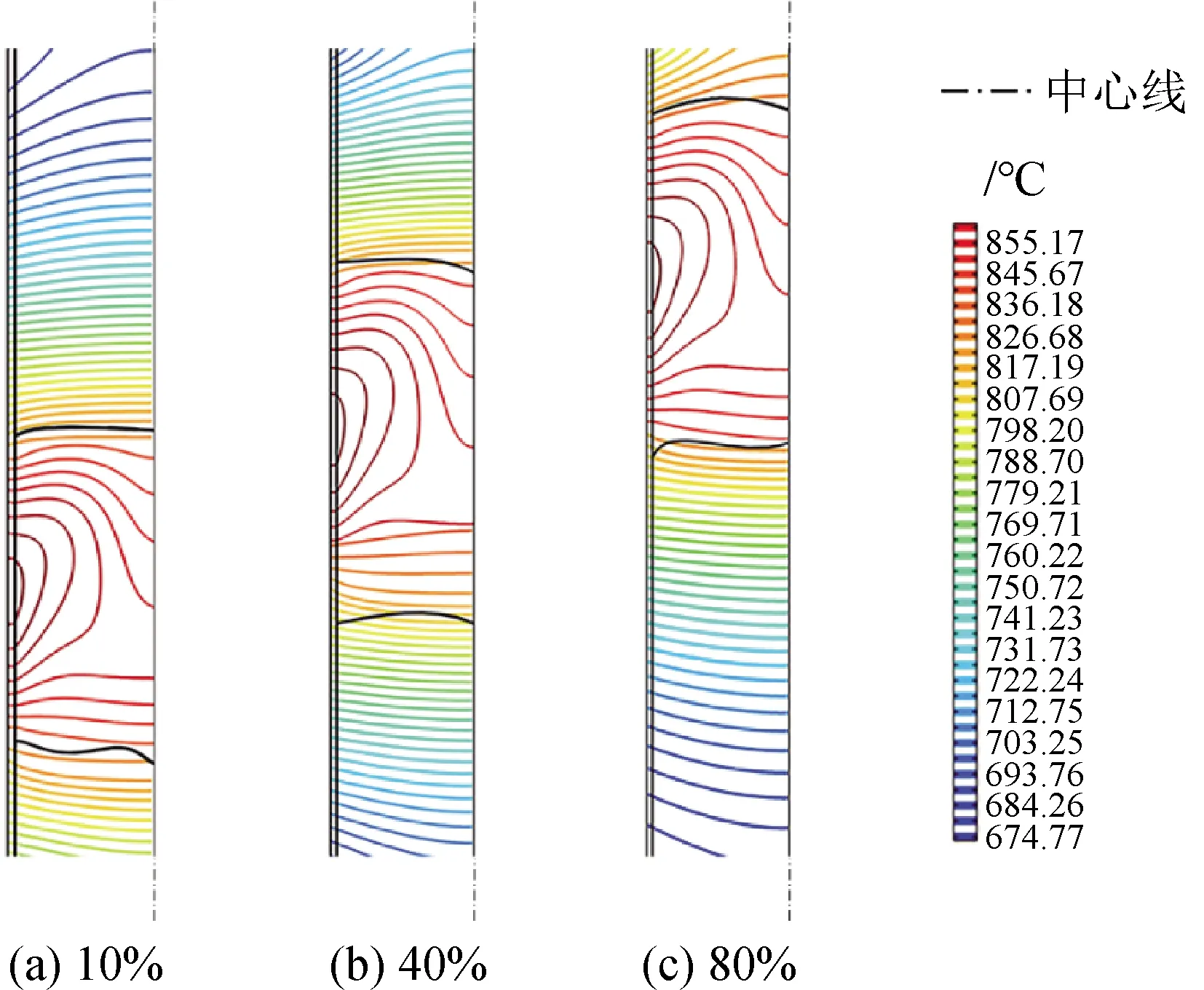

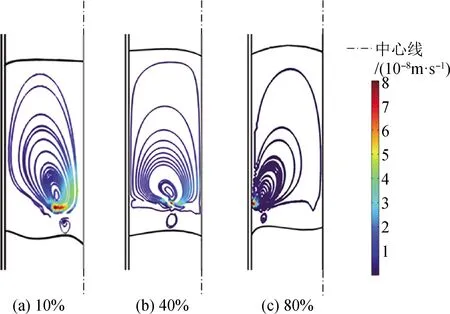

为了探究随着生长的进行,坩埚内部温场与流场分布的变化对生长界面的影响,列出了CdZnTe晶体生长过程的三个阶段,分别为生长CdZnTe单晶的长度为总长的10%、40%和80%阶段,给出了对应阶段的温场与流场的分布。

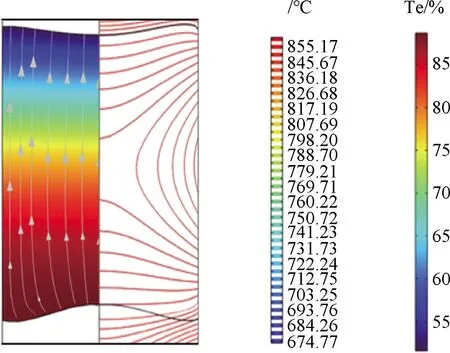

图9给出了THM法生长CdZnTe单晶三个阶段的温场分布。图中为二维轴对称左半部分的坩埚内部等温线的分布,热量垂直于等温线方向传输。图9(a)、(b)、(c)中不同阶段的温场分布总体关于峰值温度(即富Te区中线)对称,溶液区中心的峰值温度最高,温度逐渐向上下两界面处降低。但是受到浮力流的影响,中心线向下的流体影响了温场的分布,使得等温线在富Te区向下倾斜。高温区域随着加热器的移动逐渐上移,溶液区内的温场分布在不同生长阶段并没有发生显著变化。但是在不同的生长阶段,生长界面的形貌发生了变化,随着生长的进行,生长界面逐渐由下凹转变为微凸的界面形貌。

图9 THM不同生长阶段的温场Fig.9 Temperature field of THM at different growth stages

图10(a)、(b)、(c)给出了THM生长CdZnTe单晶不同阶段的流场分布,富Te区内流线的数值大小为液体流动的速度,流线的分布按照等流量密度分布,流线的切线方向为液体的流动方向。从图中可以看出,三个阶段的流场均出现了一个较大的主涡旋和一个较小的次生涡旋。主涡旋的流体受到坩埚壁的加热影响沿坩埚壁向上流动,沿中心线向下流动,整体呈顺时针方向流动。而次生涡旋与主涡旋的流动方向相反,它的产生是由于沿中心线向下的流体在前大半部分的行程中是被加热的,直到快接近生长界面时,轴向的温度梯度发生逆转,从而形成了一个不利的密度梯度,即密度较高的流体位于密度较低的流体下方,这导致向下的流体在接近生长界面时受到阻力,从而形成了一个与主涡旋反向的次生涡旋。

图10 THM不同生长阶段的流场Fig.10 Flow field of THM at different growth stages

在不同的生长阶段,次生涡旋的位置在不断移动。如图10(a)所示,在晶体生长进程为10%时,次生涡旋出现在靠近中心线处,其产生的原因是沿中心线向下的流体在靠近中心线处受到不利的逆温度梯度,从而发生振荡产生次生涡旋。如图10(b)、(c)所示,次生涡旋的位置随着晶体生长的进行,逐渐靠近坩埚壁。随着生长的进行,主涡旋逐渐将次生涡旋向外推,靠近坩埚壁处的等温线更密集,逆温度梯度也越大,次生涡旋产生的驱动力也越大,在主涡旋和逆温度梯度的作用下,次生涡旋逐渐由中心向坩埚壁移动。

从流场图中可以看出,主涡旋的流动占据主导,次生涡旋的位置在不同生长阶段产生了移动,生长界面的形貌在主涡旋与次生涡旋的耦合作用下发生了变化。如图10(a)、(b)所示,在THM生长的中前期,次生涡旋的位置在靠近中心线的位置,此时的生长界面呈下凹的形貌。在生长阶段的末期,如图10(c)所示,次生涡旋的位置靠近坩埚壁,此时的界面形貌呈现凸形,该界面形态有利于单晶的生长。因此在长晶过程中,研究人员更希望次生涡旋出现在坩埚壁处,从而有利于形成微凸的生长界面。

2.3 不同生长阶段的Te边界层

上小节讨论了次生涡旋的产生机理以及在不同生长阶段的位置移动,并且提出了次生涡旋对生长界面形貌的影响。本节结合Te边界层的形成机理,给出生长界面前沿Te边界层的仿真结果。

对应2.1小节提出的Te边界层,在Cd-Te的T-X二元相图的右侧标出了两个点的坐标位置来表示Te边界层的边界,如图11右图所示。这两个点分别对应了富Te区均匀分布的Te(C′l,Tm)和Te边界层中最大浓度的Te(C′l(0),T(0))。两点之间的浓度差值ΔC′为Te边界层内部的浓度差值,即是Te边界层的最大浓度与富Te区内均匀浓度的差值,在相图上可以转化为温度差ΔT。在仿真中通过温度差ΔT设置了一个“模糊带”来表征Te边界层,那么在界面不同位置的 ΔT也就是Te边界层该位置的过冷度。

图11 Cd-Te的T-X相图[27]Fig.11 T-X phase diagram of Cd-Te[27]

如图12所示,在不同生长阶段的Te边界层中,拟合了边界层最大厚度位置的凝固点温度和实际温场温度的轴向分布曲线。

图12中,实线表示实际浓度对应的凝固点温度,虚线表示在THM温场下的实际温度分布。仿真结果给出了三个阶段Te边界层最大厚度的径向位置,分别为r/R=0.27、0.55、0.86。在两条温度线上取相同轴向位置的两点,两点之间的温度差表示Te边界层内部一点的过冷度,若在某一个轴向位置,两点之间的温度差最大,那么此温度差值即为Te边界层的最大过冷度。两条曲线包含的封闭区域在x轴上的投影长度表示Te边界层的厚度,该厚度意味着在该生长阶段生长界面上结晶形成凸缘的最大厚度。

图12的结果中,分别测出了三个阶段Te边界层内的最大过冷度和最大厚度,10%、40%和80%三个阶段最大过冷度分别为1.92 ℃、0.96 ℃和0.48 ℃,最大厚度分别为0.529 mm、0.513 mm和0.223 mm。可以看出,在10%的生长阶段,Te边界层的最大过冷度与最大厚度均为三个阶段中最大的。随着生长的进行,Te边界层的最大过冷度和最大厚度均在减小,尤其是到了生长的后期(80%阶段),Te边界层的最大厚度0.223 mm相比10%阶段的0.529 mm和40%阶段的0.513 mm显著减小。

图12 不同生长阶段Te边界层最大厚度位置的凝固点温度和实际温度分布Fig.12 Freezing point temperature and actual temperature distribution at the position of maximum thickness of Te boundary layer at different growth stages

图12中,随着生长的进行,Te边界层最厚的位置由中心线向坩埚壁移动,这与2.2小节次生涡旋的移动趋势一致。从Te边界层的变化趋势可以看出,在THM生长的中前期,过冷度较大,更容易形成组分过冷。在生长后期,由于溶液区富碲的均匀分布,Te边界层的厚度与过冷度均明显减小。

2.4 不同生长阶段的组分过冷区

为了对比2.3节得出的Te边界层在不同生长阶段的仿真结果,本节给出了THM不同生长阶段的溶液区中Te浓度分布,以探究Te边界层对组分过冷区的影响。

如图13所示,给出了在THM生长不同阶段富Te区的Te浓度分布与组分过冷区的变化,图中显示了溶液区内部Te的等浓度线分布,并将组分过冷区域的位置用红色图例标识。

从图13(a)、(b)、(c)的等浓度线分布中可以看出,在不同生长阶段,Te浓度场在溶液区中间区域为均匀分布。上下界面处为浓度梯度变化较大的区域,因此,在生长界面和溶解界面前沿,物质传输的主要驱动力来自于浓度梯度导致的扩散。在主涡旋的作用下,Te不断向上输运且与溶解界面不断补充的CdZnTe混合,从而稀释溶液区富Te的浓度。随着生长的进行,组分过冷区在生长界面前沿的区域不断缩小。组分过冷区的位置变化与2.3节中Te边界层的变化趋势一致。在生长的中前期,组分过冷区的区域分布范围较大,厚度最大位置靠近中心线处,在生长的后期,组分过冷区区域逐渐减小。因此,在生长中前期,更容易在生长界面前沿形成胞状凸缘,对生长界面稳定性的影响更大。

图13 THM不同生长阶段的Te浓度分布Fig.13 Te concentration distribution at different growth stages of THM

结合2.3和2.4小节的仿真结果,为了减小组分过冷区的影响,以提高生长界面稳定性,可以对THM生长CdZnTe的工艺参数进行优化,比如增大轴向的温度梯度,减少Te溶液区的高度,降低生长速率等。

2.5 微重力对界面形貌的影响

2.3和2.4小节讨论了Te边界层与组分过冷区对界面形貌的影响,可知溶液区内的流场对二者在生长界面的分布影响很大。溶液区的流场由重力引起的自然对流构成,自然对流驱动着生长界面的物质输运和Te的富集,从而使界面不稳定并呈下凹的形貌。为了减小自然对流对生长界面稳定性的影响,尝试模拟微重力的生长条件,探究微重力条件下THM生长的坩埚内物理场的分布。在式(3)的重力项前加上系数G,令G=0.01%,使重力加速度等价于太空中的微重力条件。

图14表示了在0.01%的地球重力加速度下富Te区中的物理场分布,重力在轴向方向上竖直向下。图14的左图给出了富Te区内Te的浓度分布以及Te的流动方向,右图为富Te区内的温场分布图。

图14的温场分布与正常重力下的模拟结果不同,等温线关于峰值温度对称分布。微重力直接影响了液体区内浮力驱动的浮力流的大小,相比于物质扩散,浮力流是整个物质传输中贡献更大的驱动力。在微重力生长系统中,重力加速度只有0.01%g,浮力引起的液体流动微乎其微,那么流体沿中心线向下的流动也会被大大削弱,温场分布受到流体的影响也可以忽略不计,因此等温线在溶液区中部位置并没有发生向下的弯曲。此时,温场的分布仅受坩埚壁热传导作用的影响。

在图14的Te浓度分布中,当重力为正常水平的0.01%时,物质输运几乎只有物质的扩散,Te在溶剂区中的分布从生长界面到溶解界面为单一的线性降低,并且Te从高浓度向低浓度输运的方向近似于竖直方向。

图14 微重力(0.01%g)情况下的物理场分布Fig.14 Physical field distribution in microgravity (0.01%g)

在微重力的情况下,生长界面的形貌呈凸形,此界面有利于晶体生长。同时,微重力情况下的流场中,没有次生涡旋的产生,这样可以减小生长过程中对流场分析与控制的难度。

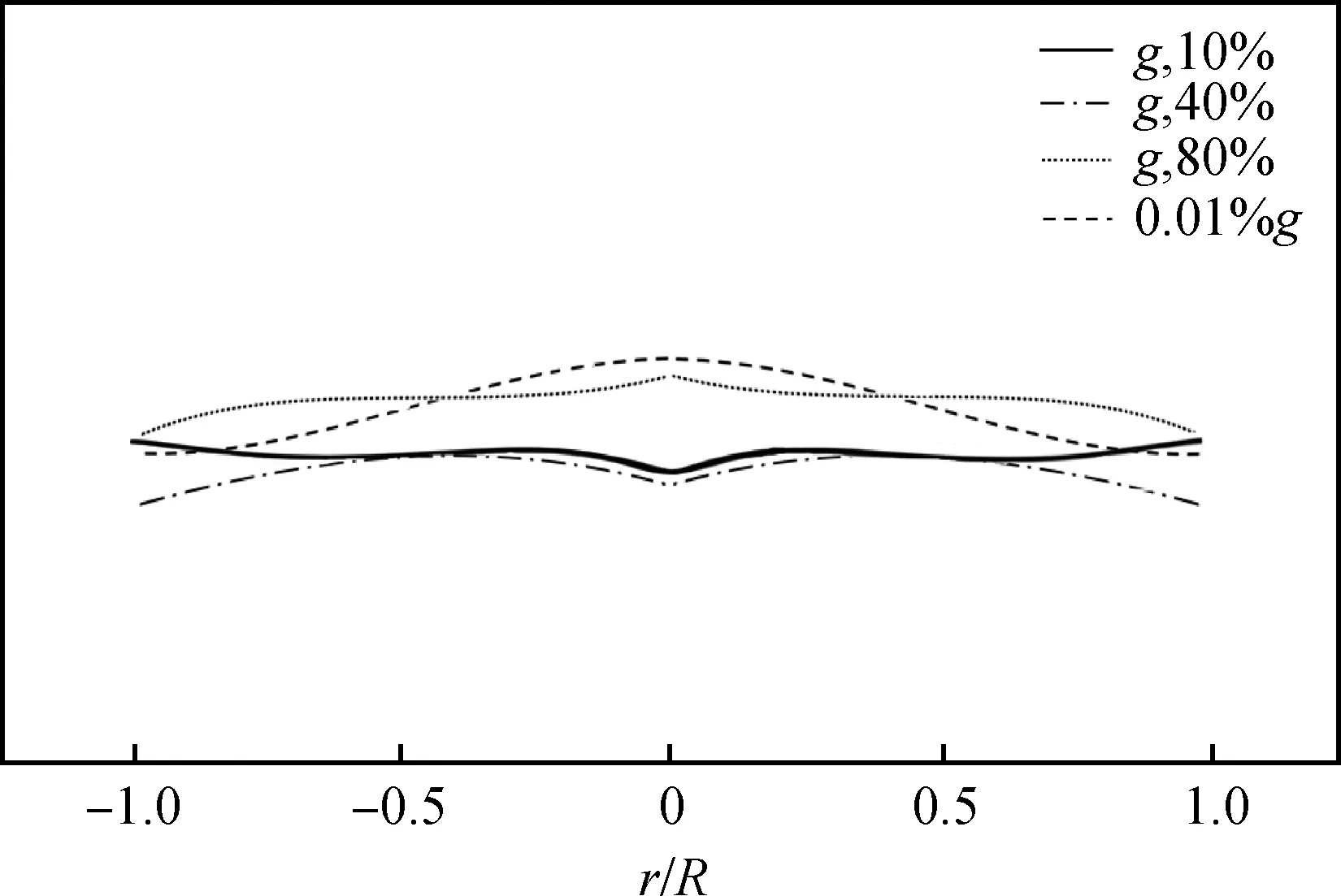

最后,为了比较微重力与正常重力情况下的生长界面形貌,给出了正常重力下的三个生长阶段与微重力(0.01%g)的生长界面形貌结果,如图15所示。

图15 微重力与正常重力下生长界面形貌比较Fig.15 Comparison of growth interface morphology between microgravity and normal gravity

从图15中可以看出,在微重力条件下,THM生长CdZnTe晶体的生长界面是最理想的。在正常重力下,由于浮力流的作用和器壁效应的存在,生长界面很难得到凸界面。尤其是在生长的中前期,生长界面一般都呈不利于单晶生长的凹界面。在生长的后期,生长界面逐渐由下凹转变为微凸,但是对于单晶生长而言,生长前期获得凸界面更为重要。

本小节的模拟结果显示,微重力条件下大大削弱了浮力流对流场的影响,生长界面呈利于单晶生长的上凸形貌。虽然大部分实验室无法提供空间站的微重力条件,但是可以从几个方面去减小重力对物理场和界面形貌的影响:

(1)引入强迫对流,例如坩埚加速旋转技术和旋转磁场技术;(2)提供与重力方向相反的外力,来等效达到微重力的生长条件,例如提供一个轴向静磁场的生长环境;(3)在坩埚壁与坩埚内原料之间充入一层气体,消除因重力引起的原料与坩埚壁之间的摩擦力,同时也减小了热应力,从而削弱器壁效应,有利于凸界面的形成。

3 结 论

本文对特定生长条件下(温度梯度、生长温度、生长速度、Te溶液区高度),THM生长CdZnTe晶体的不同生长阶段的富Te溶液区内部物理场进行了数值模拟,分析了不同生长阶段温场和流场的变化,引入Te边界层研究了组分过冷和生长界面变化,最后分析了微重力对生长界面的影响。得到以下结论:

(1)富Te溶液区的流场由一个主涡旋和一个次生涡旋构成,随着生长的进行,次生涡旋会受到主涡旋持续的推动由中心线向坩埚壁移动,并且次生涡流的位置越靠坩埚壁,界面的形貌越接近于平坦或者微凸界面。接近生长界面处的逆温度梯度是次生涡旋产生的原因。

(2)生长界面会形成Te边界层,并且Te边界层与组分过冷区分布趋势是一致的。

(3)相比于THM生长的后期,生长中前期的组分过冷区分布范围更广,对生长界面稳定性的影响更大。

(4)在微重力的生长系统中,容易形成凸状的生长界面,并且物理场的分布更单一可控。

对次生涡旋位置的控制以及在生长中前期对组分过冷的削弱是提高界面稳定性的有效方式。在没有条件实现微重力的生长环境时,可以采用强迫对流的方式例如坩埚旋转技术和外加磁场技术,来减小浮力流与器壁效应的影响。