3 600 kt/a甲醇装置轴径向变换炉改造小结

2022-07-29闫慧,李伟

闫 慧,李 伟

(1.中天合创能源有限责任公司,内蒙古 鄂尔多斯 017000;2.昌邑凯特新材料有限公司,山东 昌邑 261000)

0 引 言

中天合创能源有限责任公司(简称中天合创)成立于2007年9月,是集煤炭、煤化工产品和电力生产为一体的特大型煤炭深加工现代化企业,主生产装置为3 600 kt/a甲醇装置和1 370 kt/a烯烃装置;其中,气化系统采用6.5 MPa水煤浆气化工艺,变换系统分为4个系列(分别称作Ⅰ系列、Ⅱ系列、Ⅲ系列、Ⅳ系列),全部采用轴径向变换炉。

中天合创甲醇装置投产以来,变换系统使用过多家催化剂厂家生产的催化剂,催化剂使用寿命均不长;2018年起,中天合创变换系统开始使用昌邑凯特新材料有限公司(简称昌邑凯特)生产的KC-103S型预硫化耐硫变换催化剂,使用效果较好,但仍未达到该型催化剂的理论计算使用寿命——36个月以上;2020年10月,中天合创生产管理人员会同设计院与昌邑凯特对变换炉进行多次模拟计算,并与同类型多个项目进行对标分析,认为中天合创甲醇装置变换炉底部未形成催化剂“封”,导致气流短路,进而造成催化剂使用寿命缩短。按照讨论与计算得出的结论,中天合创对3 600 kt/a甲醇装置变换炉进行了相应的改造,收到了良好的效果。以下对有关情况作一介绍。

1 改造前变换系统运行情况

1.1 变换催化剂使用过程中出现的问题

中天合创甲醇装置4个系列的变换催化剂都出现了使用寿命短的问题,表现为催化剂更换后15个月左右变换炉中下层温度开始明显下降、床层温度分布不均、变换炉出口气CO含量开始快速上涨,运行至24个月后变换炉出口气CO含量上涨至10%(体积分数,下同)以上,系统难以维持正常运行,不得不开始考虑更换催化剂;在变换催化剂运行后期(24个月后)仅仅1个月内,变换炉中下层温降可达20 ℃以上。对于此种异常现象,昌邑凯特认为:催化剂使用寿命短可能不是催化剂活性快速衰退所致,从中天合创变换炉设计图纸以及前几次催化剂装填现场照片来看,变换炉按照设计方案装填催化剂时,催化剂层下端面刚好与中心管下孔道持平,如此的话部分工艺气从环隙下部进入后可能不走催化剂床层,而是从下部阻力更小的瓷球区域直接穿过进入中心管;至于变换催化剂使用初期变换炉温度分布较为均匀、出口气CO含量较低、变换率较高,是因为初期上部催化剂活性好,但随着上部催化剂活性的下降而下部催化剂发挥不出应有的效能,催化剂使用后期就会表现出变换率迅速下降的现象。

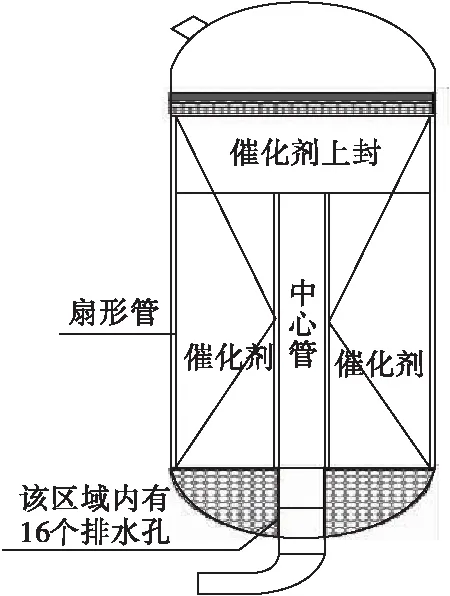

中天合创甲醇装置轴径向变换炉催化剂设计装填示意如图1。可以看出,正常情况下气体是通过扇形管进入变换炉催化剂床层,气流沿催化剂床层的走向为轴径向,气流在催化剂床层反应后从中心管出变换炉,但因扇形管底部开孔与变换炉底部瓷球层上端面持平,导致进入扇形管下段的气体少有阻力,会直接通过瓷球区域进入中心管,即催化剂床层下段部分气流根本没有进行变换反应,这应该是变换炉出口气CO含量高的主要原因。

图1 轴径向变换炉催化剂设计装填示意图

1.2 变换催化剂使用情况

由于此后改造的变换炉为第Ⅲ系列153变换炉,故选择第Ⅲ系列153变换炉的相关运行数据呈现变换催化剂的使用情况。甲醇装置投运以来第Ⅲ系列153变换炉催化剂的使用情况见表1。

表1 第Ⅲ系列153变换炉催化剂的使用情况

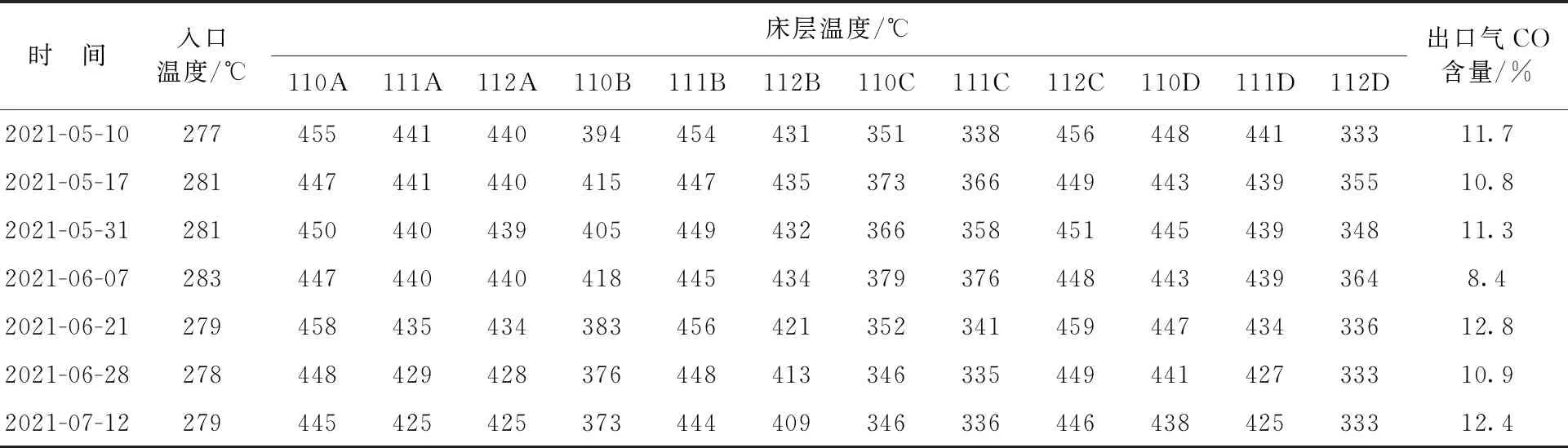

第Ⅲ系列153变换炉上一炉催化剂的装填时间为2019年4月,催化剂装填量为75 m3,催化剂使用至第24个月后的有关运行数据见表2。可以看出:第Ⅲ系列153变换炉催化剂下层110B、110C、111C、112D这4个温度点温度异常——明显下降,而正常情况下轴径向变换炉催化剂床层所有温度点的数据应该大致一致,温差一般不应超过10 ℃;另外,工艺指标要求变换炉出口气CO含量≤7%,而实际变换炉出口气CO含量过高——大多数时候在10%以上,表明该炉变换催化剂已不能满足生产需求了,催化剂处于使用寿命末期,应该更换催化剂了,而该炉催化剂此时仅仅运行了2 a时间,与设计使用寿命3 a相差太大,根本还没到使用年限,这会导致前后系统检修联动性差,难以协同检修,浪费检修时间,大大减少系统有效生产时间。

表2 第Ⅲ系列153变换炉上一炉催化剂使用至第24个月后的有关运行数据

2 优化改造

2.1 改造方案的确定

针对变换催化剂使用过程中存在的问题,对生产企业来说,解决催化剂使用寿命短的问题,可减少检修时间、联动前后系统检修,从而提高运行效益,这在竞争激烈的市场环境中显得尤为重要。为此,2020年10月,中天合创生产管理人员会同设计院与昌邑凯特技术人员进行模拟计算,参考同类装置的设计要求,共同讨论变换炉的改造方案。

讨论会上,形成了部分气流短路而未经催化剂床层充分反应导致变换炉出口气CO含量高和催化剂使用寿命短的初步意见。随后确定了优化改造方案,包括两个部分的内容:第一部分,变换炉下部形成催化剂下封,阻止气流不经过催化剂床层而直接进入中心管,即在变换炉底部少装瓷球、多装催化剂形成“封”;第二部分,对变换炉中心管底部大部分排水孔进行封堵,防止气流通过瓷球层经排水孔出变换炉。

2.2 改造的实施

2021年7月,第Ⅲ系列153变换炉系统停车检修,变换炉催化剂卸完后,拆除变换炉中心管丝网,进行变换炉底部排水孔封堵,随后进行底部瓷球装填、丝网装填以及催化剂装填,至2021年7月18日完成。具体改造内容如下。

(1)变换炉“炉底”高度1 430 mm,少装瓷球850 mm,从催化剂层下端面向下多装填催化剂850 mm(约4 m3),使变换炉下部形成催化剂“封”;而且,本次催化剂装填进行密相装填,须保证装填过程中上下层催化剂堆密度保持一致(避免工艺气偏流),装填一定数量的催化剂后(高度约0.5 m)应停止装填,把催化剂表面推平,并用橡胶振动棒将催化剂床层振动装实,然后继续装填催化剂。改造后第Ⅲ系列153变换炉的催化剂装填情况见表3。

表3 改造后第Ⅲ系列153变换炉的催化剂装填情况

(2)变换炉中心管底部用于排水的16个φ8 mm孔道,除最底部一排4个孔道外,其余12个孔道全部采用封锥封堵。

3 变换炉改造后变换催化剂的运行情况

2021年7月18日,变换系统第Ⅲ系列153变换炉催化剂装填结束,倒通盲板进行置换;7月20日,系统置换合格(系统内氧含量<0.2%)后,按照催化剂厂家要求的升温曲线开始升温,升温至80~90 ℃时进行第一次恒温同时排水,升温至120 ℃时进行第二次恒温同时排水,升温至260 ℃时进行第三次恒温;7月21日,变换催化剂升温结束,准备导气,导气前,用工艺气暖管至变换炉前温度为240 ℃,暖管结束后,打开变换炉前大阀进行导气,导气采用均压导气(即将变换炉前后压力升至5.0~6.0 MPa后进行导气),整个导气过程平稳,变换催化剂床层热点温度471.8 ℃,未出现超温现象;7月22日,系统加至满负荷运行。

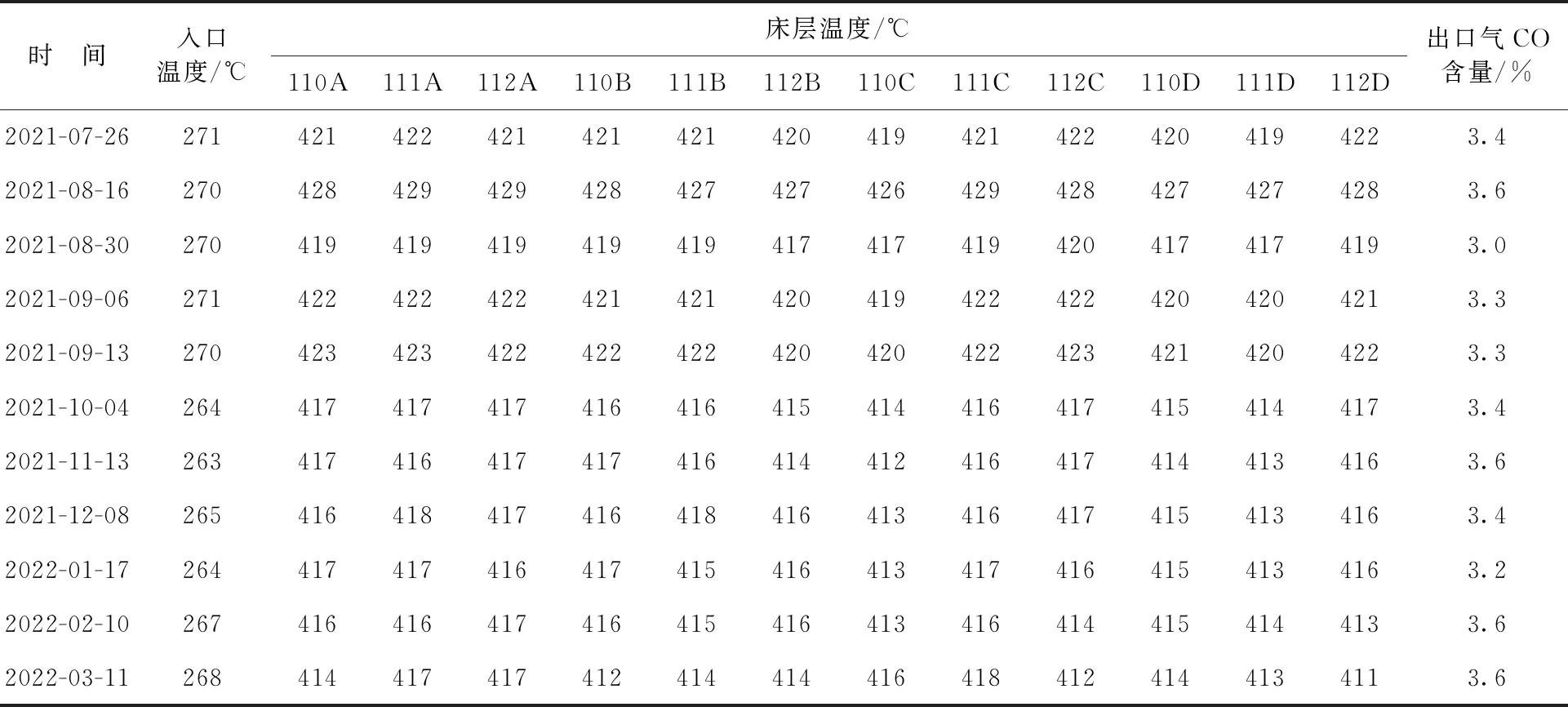

改造后第Ⅲ系列153变换炉的有关运行数据见表4。可以看出,改造后153变换炉运行数据非常稳定——催化剂床层温度均匀,没有出现温度下降的情况;催化剂下层温度稳定,下层110B、110C、111C、112D这4个温度点与其他温度点温度相差不大,其温差均在10 ℃以内;变换炉出口气CO含量稳定在4.0%以下。

表4 改造后第Ⅲ系列153变换炉的有关运行数据

4 结束语

总体而言,中天合创变换系统第Ⅲ系列153变换炉经过改造后,变换催化剂的各项运行数据优异,变换催化剂使用约8个月后床层温度均匀,没有出现温度下降的情况,催化剂下层温度稳定,变换炉出口气CO含量较改造前明显降低且稳定,催化剂使用状况良好。第Ⅲ系列153变换炉改造达到了预期效果,从目前来看本次改造取得了成功。