公路路基压实度现场检测方法实践

2022-07-28怡小会

怡小会

(甘肃新科建工监理咨询有限公司,甘肃 兰州 730000)

0 引言

天然砂砾是我国西北地区常用的填筑路基的材料。通过天然砂砾路基进行室内试验,可以为现场施工与质量控制提供一定依据,但是仅依靠室内试验不能确定其具体的施工工艺与参数特征。尽管国内已有一定的施工经验可供参考,但不同土类之间的差异性较大,数据也缺少一定的可比性。因此,本文以表面沉降控制、灌砂法等来确定天然砂砾填筑公路路基的最佳施工工艺,为后续工程提供一定的试验参考,提升路基压实度检测的精准性。

1 影响公路路基压实度的主要因素

1.1 基层含水量

在对公路路基进行压实过程中,主要是通过对路面碾压所产生的黏结力和内阻力促使其产生相对位移,以此来提升结构黏结力的作用。随着土层压实度的提升,土层材料的黏结力也会不断增长[1]。当土层含水量增大时,会给予土层颗粒一种润滑的作用,降低土层内部的阻力,促使材料之间的间隙不断增大,从而减少整个路基结构的压实度。

1.2 压实厚度

压实条件相同,土层压实度一般会随着深度变化呈现递减趋势,压实度最高的部分,一般都在土层5cm 深处。至于压实厚度,一般较为固定,控制在20cm 以内。这个厚度受夯实设备影响,如果利用12~15T 的压路机进行实际操作,厚度应控制在25cm以内;如果选择夯机器作为碾压设备,厚度应控制在50cm以内,进而保障整个土层的实际压实情况,提升路基的压实效果。

2 工程试验目的与内容

2.1 试验目的

分析天然砂砾中的各项指标对于使用该材料所建设路基的影响,合理确定现场路基压实的详细工艺。

2.2 试验内容

(1)试验段的填筑。以分层填筑的方式进行试验段的填筑作业,且根据实际施工状况,本文主要对三层填筑的过程与工艺进行研究。

(2)在现场试验中,主要检测的内容包括路基的压实度及高程数值等。在高程测量期间,需要在已经碾压平整的层面布置测量点位,纵向间距为10m,横向间距为20m。其中检测点要以每2000m2不少于16个为基础,如果实际检测段的面积不足200m2,最少也需要布置4 个检测点。随后将检测点周边的环境利用石灰进行标记,并利用边长为5cm的方形钢板进行区域定位处理[2]。在压实度检测试验中,对应高程观测点位,采取灌砂法实施具体的检测。

3 试验路段的实施

3.1 主要技术参数

试验路段的主要参数如表1所示。

表1 试验路段主要参数

3.2 对试验段路基填料的要求

目前使用的天然砂砾石属于没有黏结效果的颗粒材料,在自身颗粒的嵌挤和压实下具有一定的强度。因此在检测砂砾石的原材料过程中,材料的级配是其主要检测内容。一般所使用的砂砾石最大粒径需要小于60mm,如果粒径超出该范围,其结构密实度会降低,孔隙数量和分布范围也会随之增加。所以在填料过程中,应当剔除一些粒径过大的砂砾石。因此本试验决定将过网筛设置在车厢的顶部,并且在路基摊铺期间以人工方式剔除粒径较大填料。

3.3 选择合适的压实机具

在进行路基压实施工中,工作人员可选择多种不同的机械进行施工,但是在进行机械种类选择过程中需要严格按照施工需求进行,进而才能确保施工质量达标。就天然砂砾石来说,其本身黏结度不高,要想取得理想的压实效果,需要对其施加更大的压实功。这样结合压实机理可以分析出,压实期间最佳的机械选择为振动碾压机。

根据本次试验路段的砂砾石材料检验与分析结果,其粒径为10~40mm,因此根据实际施工要求与现状,本次选择22T厦工XG6224M振动压路机。

4 天然砂砾路基压实度检测方法与结果分析

4.1 表面沉降控制法

表面沉降控制法是以路基在碾压过程中所产生的塑性变形情况为主,检测其具体的碾压质量。一般建筑施工场地的高程会利用水准仪测量,随后根据碾压前和碾压后的高程差来判断实际碾压的质量。该方法在实际工程操作中十分简单,且检测结果精确。

4.1.1 理论原理

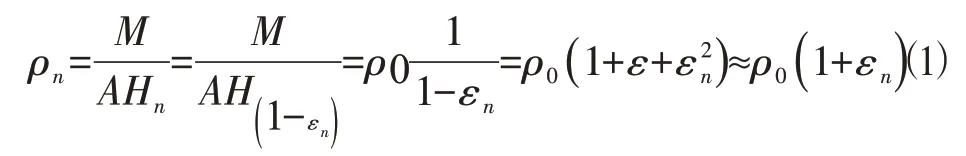

碾压路基时,工作人员在确定路基密度时需要以施工填料实际重量和填料体积为基础计算,但是由于在摊铺填料时其质量一定,因此计算其变化的密度,只需要对其体积变化的情况进行测量即可。本试验先假定在碾压的前后,压实层面的面积不变,这样在碾压n遍后,其实际基层压实层沉降率为εn,密度为ρn,并忽略已经完成碾压的层次发生的沉降,那么其具体的密度应当以下式进行计算:

式中:M——碾压层中填料的总质量;

A——摊铺后,碾压层的面积;

Hn——摊铺后,碾压n边的填料厚度;

H——摊铺后,碾压层的初始厚度;

ρ0——摊铺后,碾压层填料的初始密度。

分析式(1),如果ρ0已知,那么对碾压n遍之后的密度ρn进行计算时,只需要求得碾压层的沉降率。因此,假设碾压前后,压实层的密度增加率为Γn,则其可按下式计算:

由此可以分析出,土石路基的密度增加率与沉降率在碾压n遍之后还是保持一致,并且路基的密度增加率会随着路基沉降率的增加而增加。

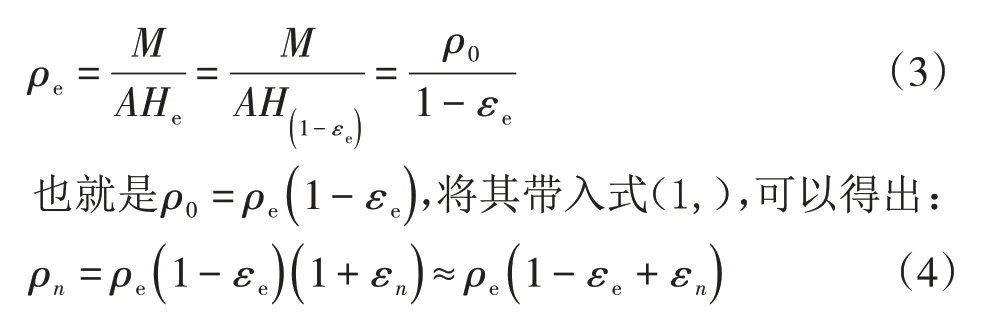

假设碾压结束之后,其密度为ρe,完成碾压之后的沉降率为εe,那么则有:

4.1.2 检测方案

在已经碾压整平的层面上布置监测点,保持其横向间距为20m,纵向间距为10m,避免布置在大粒径石料上,在周围利用石灰标示,定位采用边长为5cm 的方形钢板。

4.1.3 检测结果分析

压实试验段压实分级沉降量检测结果如表2所示。

表2 压实试验段压实分级沉降量

分析表2可以发现,随着碾压次数的增加,路基不同观测点上的分级沉降量也呈现出了逐渐降低的现象,且其中的累计沉降量却出现了逐渐增加的现象。但是当对路基进行第5 次碾压后累计沉降量开始增加逐渐加快,随后趋于平缓。

4.2 灌砂法

作为路基压实质量的检测基准方法,灌砂法和其他方法相比而言,其能够保障路基压实质量的同时,也可找寻其与其他检测方法之间的联系。

4.2.1 检测步骤

(1)根据表面沉降控制法选定观测点,附近再选择一块平坦的表面,尺寸约为40cm×40cm。在基板中间圆孔上放置盛有量砂(质量为m1)的灌砂筒,此时打开开关,使砂流入到基板的中孔内,直到不再下流时关闭开关。将灌砂筒取下之后对内部砂质量进行称取,记为m2。

(2)沿着基板凿取直径为200mm的孔洞,将所有开挖土体全部拿出,放到已知质量的袋子内密封。称取此塑料袋的全部试样质量,减去袋子的质量,记为m3。

(3)将全部材料中具备代表性的2g样品放入到烤箱内干燥,随后测定其含水率。

(4)将灌砂筒放在基于试洞上的基板中间,放砂,直到要求的m4,随后将灌砂筒的下口对准基板的试洞与中孔,打开灌砂筒的开关,保障砂能流入试坑,直到灌砂筒的砂不再下流时,关闭开关,称量筒内剩余砂的质量,记为m5。

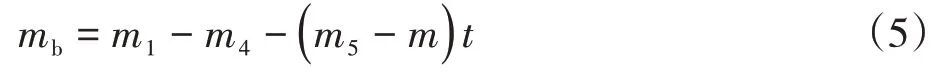

(5)结果计算。在试洞被填满之后,其所需要的量砂质量为:

试验段土的湿密度为:

式中:ρx——量砂的密度。

试验段土的干密度为:

式中:w——土的含水率。

4.2.2 结果分析

试验段路基压实度检测结果如表3所示。

表3 试验路基压实度检测结果

结合本次试验分析可知,压实度会随着松铺厚度的增加而减小,且压实度存在偏大现象。

5 结束语

综上所述,路基质量是影响整个公路工程施工质量的一个关键环节。基层含水量和压实厚度是影响公路路基压实度的主要因素。为了合理确定现场路基压实的详细工艺,以灌砂法和表面沉降控制法对公路路基压实度进行现场检测。本次试验证实,该工程现场路基压实度会随着松铺厚度的增加而减小,且压实度存在偏大现象。