橡胶沥青碎石封层路用性能研究

2022-07-28夏永胜

夏永胜

(宁远县公路建设养护中心,湖南 永州 425600)

0 引言

近年来,由于交通量的增大、超载、渠化不合理等原因[1],路面越来越多地出现了早期病害,路面养护迫在眉睫。橡胶沥青碎石封层由于具有优良的路用性能以及经济、环保等特点,在沥青路面的养护中有着广泛的应用。研究表明,沥青碎石封层用于旧道路的改建时可以减少路面反射裂缝的发生,并提高路面水稳定性和承载能力[2]。

橡胶沥青碎石封层作为一种简单易行的养护方式,越来越多地被应用于道路养护当中[3]。由于目前关于橡胶碎石封层的研究多面向组成材料的性能、施工方法、施工质量检测方法和评价指标等,故本文主要对其在公路养护中的路用性能进行研究。

1 原材料与试验方法

1.1 原材料

本项目碎石选用硬度高、耐磨性好的福建福鼎市产的玄武岩,技术指标检测结果见表1;沥青采用克拉玛依90#基质沥青改性的橡胶改性沥青,技术指标如表2。

表1 碎石技术指标检测结果

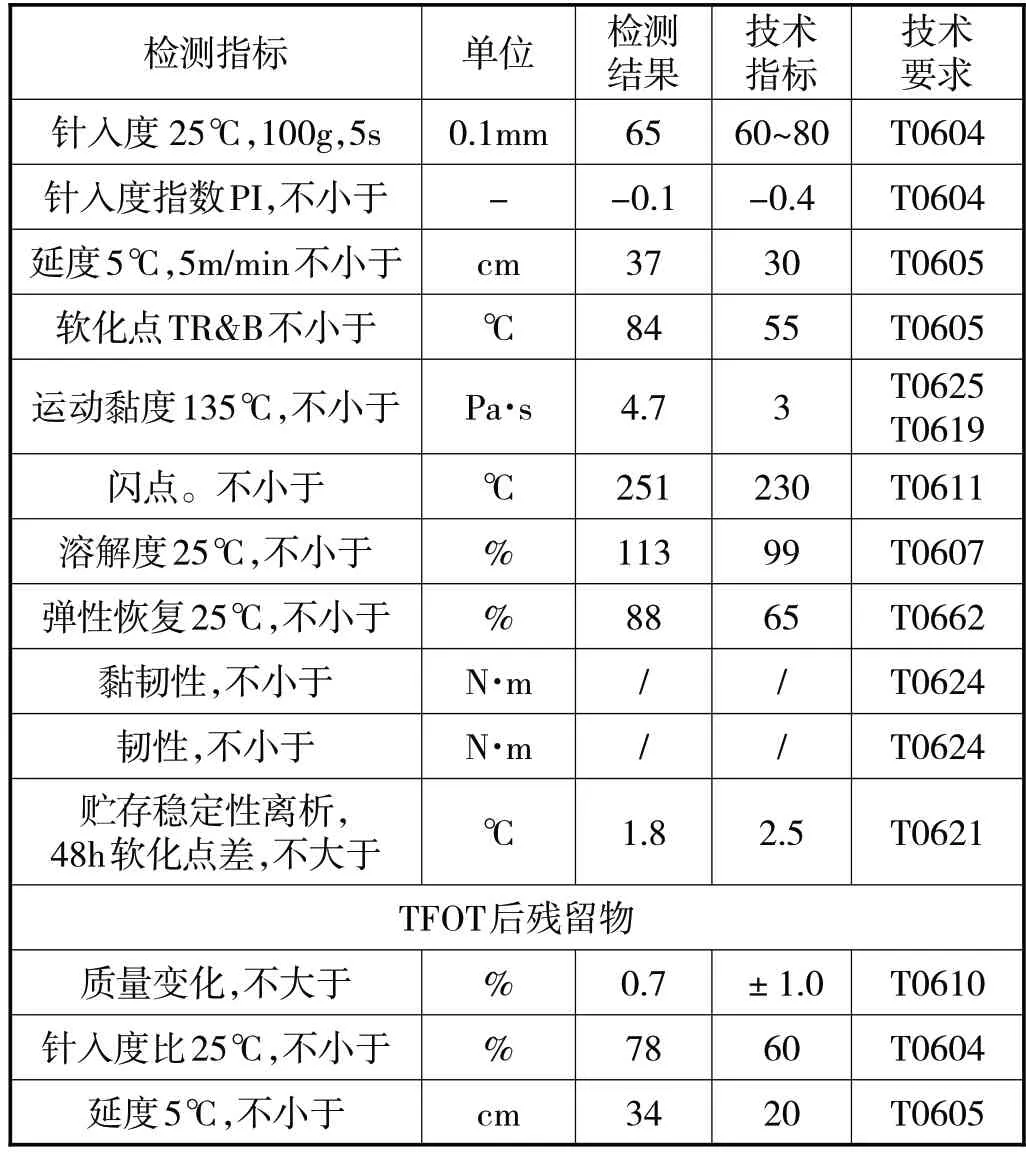

表2 橡胶改性沥青与基质沥青技术指标

2.2 试件制备与试验方法

本文主要对橡胶沥青碎石封层路用性能中的低温、高温、抗滑性能展开研究。

2.2.1 低温黏结性能试验

低温黏结性试验时,将准备好的橡胶沥青倒在钢板上40g,然后将钢板放入105±5℃的烘箱中保温,等待沥青均匀分布于钢板上后取出钢板,迅速将100g碎石均匀布撒在钢板上,再将其放入60℃烘箱中养护5h。在测定-18℃的黏结性时将其放入-18℃冰箱中,养护12h;测定25℃时的黏结性需在环境箱中养护3h,并以垂落颗粒数作为评价指标。同时,试验采用SBS改性沥青与橡胶沥青作为对比,探究橡胶沥青碎石封层的低温黏结性能。

2.2.2 抗磨耗性能试验

评价罩面层、封层材料的抗磨耗性能,目前采用的方法主要是室内稀浆混合料湿轮磨耗试验,试验时磨耗头转动300±2s时停止试验,然后由如下公式计算混合料的磨耗值(WTAT):

式中:ma、mb——分别为磨耗前、后试件质量,g;

A——磨耗头截面面积。

本研究以12kg/m2的碎石洒布量,以1.5kg/m2、1.8kg/m2、2.1kg/m2、2.4kg/m2、2.74kg/m2的沥青洒布量测定25℃、45℃下混合料的抗磨耗性能。

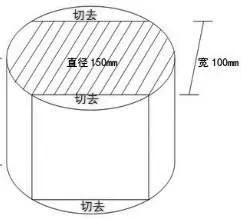

2.2.3 小型加速加载试验

采用MMLS3型加速加载设备进行试验,在SMA-13车辙试件表面铺洒橡胶沥青碎石封层,铺上一层胶皮后,采用车辙成型仪进行压实,并切割成如图1尺寸大小试件进行试验。加载速率采用7200次/h,温度为45℃,以2.1kg/m2的沥青洒布量测定,观察试件构造深度和车辙深度的情况。

图1 小型加速加载试件尺寸

3 试验结果分析

3.1 低温黏结性试验

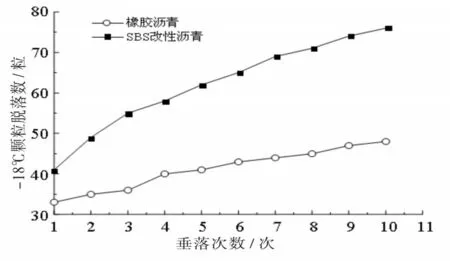

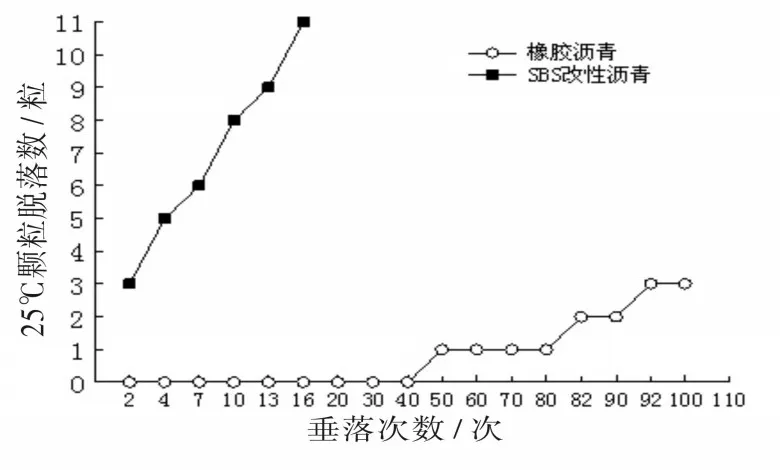

测定-18℃和25℃下的橡胶沥青与碎石的黏附性,评价橡胶沥青碎石封层的低温黏附性,试验结果分析见图2、图3。

图2 -18℃黏附性检测结果

图3 25℃黏附性检测结果

根据图2、图3可以看出,橡胶沥青与碎石的低温黏结性能明显优于SBS改性沥青与碎石的黏结性,具体分析如下:

(1)在-18℃时,垂落1次和10次时,橡胶沥青碎石封层的碎石掉落颗粒数为33粒和48粒,而SBS改性沥青黏结的碎石黏结掉落颗粒数为41粒和78粒,由此可见,随着垂落次数的增加,SBS改性沥青黏结的碎石与橡胶沥青黏结的碎石相比,不仅脱落数量更多,脱落数量的变化幅度也更大。

(2)在25℃时,改性沥青黏结的碎石在40次垂落之前的振落百分率为0,在垂落100次时振落颗粒数仅为3粒;而SBS改性沥青黏结的碎石在垂落2次时就开始出现脱落,当垂落次数增至20次时,掉落颗粒数达到11粒。

综上所述,橡胶沥青与碎石的黏结性无论是在-18℃还是25℃时,橡胶改性沥青碎石封层具有较好的低温黏结性能。但随着温度的降低,橡胶沥青与碎石的黏结性能会逐渐变差,这是由于低温条件下沥青会变得脆硬,与碎石的黏结性能也随之变差,故而随着温度降低剥落的颗粒数逐渐增多。

3.2 抗磨耗性试验

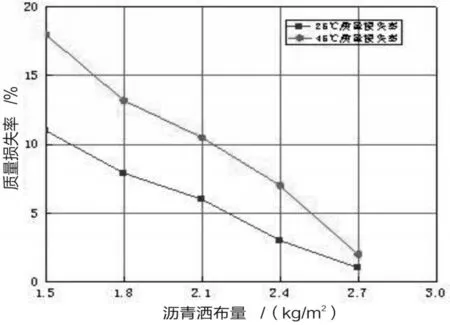

测定不同温度和不同橡胶沥青洒布量时,橡胶沥青碎石封层的质量损失率,研究温度和洒布量对橡胶沥青碎石封层质量损失的影响,试验结果分析如图4所示。

图4 抗磨耗性试验结果

根据抗磨耗性检测结果可知,同一温度下,洒布量越大,质量损失越小,这是由于随着洒布量的增大,碎石表面可以包裹更多的沥青,从而使得碎石与橡胶沥青能够更好地黏结;在同一洒布量下,温度越高,质量损失率也越大,这是由于在高温下,沥青碎石封层会受到剪力作用,从而产生掉粒。根据试验结果可知,1.5~3.0kg/m2的洒布量范围内,25℃时湿轮磨耗质量损失率最大为11%,45℃时的质量损失率最大为17.9%,对比现有的研究可知[4],同试验条件下,SBS改性沥青碎石封层材料的质量损失率分别为25℃时的15%和45℃时的28%,因此,橡胶沥青碎石材料作为路面封层材料,具有良好的抗磨耗性能。此外,当橡胶沥青洒布量大于2.0kg/m2后,质量损失率变化较小,因此,建议在施工时橡胶沥青洒布量至少应在2.0kg/m2以上。

3.3 小型加速加载试验

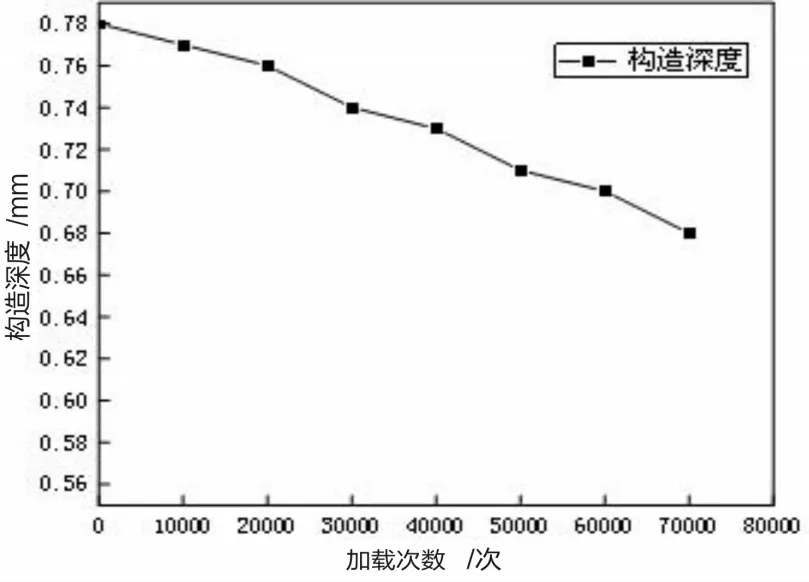

本文选用手工铺砂法,以构造深度评价橡胶沥青碎石封层的抗滑性能,试验结果如图5所示。

图5 构造深度随加载次数变化关系

(1)由图5可知,随着碾压次数的增加,橡胶沥青碎石封层的构造深度也在不断减小,在碾压70000次时,构造深度降低至0.68mm。这是因为在行车荷载的不断碾压下,碎石表面逐渐被磨平,从而使得碎石的棱角性不断变小,构造深度逐渐降低。在碾压70000次前后,橡胶沥青碎石封层的构造深度,均大于新建公路路面在最大降雨量时构造深度为0.55mm的要求,由此可以说明,橡胶沥青碎石封层具有较好的抗滑性能。

(2)根据文献[5]对橡胶沥青CAPE封层的抗滑性实验结果,对比本研究试验结果可知,在未经碾压时,橡胶沥青碎石封层的构造深度大于橡胶沥青CAPE封层采用小粒径(4.75~9.5mm)碎石时的构造深度,略小于橡胶沥青CAPE封层采用大粒径下碎石(9.5~13.2mm)时的构造深度,与橡胶沥青CAPE封层的构造深度试验结果相接近,这是因为随着碎石粒径的增大,橡胶沥青碎石/CAPE封层的构造深度也会不断增大,因此采用9.5~13.2mm碎石的橡胶沥青CAPE封层较橡胶沥青碎石封层的构造深度差异较小。

4 结束语

本文以橡胶沥青碎石封层为研究对象,通过室内试验的方法对其路用性能进行探究,得到如下结论:

(1)通过在-18℃和25℃条件下,对SBS改性沥青与碎石黏结材料、橡胶沥青与碎石黏结材料的低温黏结性试验对比分析可知,同温度下,橡胶沥青碎石黏结材料在经过垂落后脱落的颗粒数更少,即橡胶沥青碎石材料的低温黏结性优于SBS改性沥青材料。

(2)以1.5kg/m2、1.8kg/m2、2.1kg/m2、2.4kg/m2、2.74kg/m2的沥青洒布量,在25℃、45℃下的磨耗试验结果表明,温度越高,试验后质量损失率越大,橡胶沥青洒布量越大,试验后质量损失率越小,当橡胶沥青洒布量大于2.0kg/m2后,质量损失率变化较小。

(3)小型加速加载试验前,橡胶沥青碎石封层的构造深度与橡胶沥青CAPE封层的构造深度接近,为0.78mm,在碾压70000次之后的构造深度有所下降,但仍满足路面抗滑性要求。