汽车前大灯灯罩倒装双色注塑模具设计

2022-07-28郝加杰石波铁盛武陈琳莫兴漫

郝加杰,石波,铁盛武,陈琳,莫兴漫

(上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007)

随着国民经济的发展,汽车工业成为国家的支柱产业,当前汽车工业的飞速发展对汽车车灯提出了越来越高的要求[1-2]。汽车大灯作为汽车的功能件和外观件,已成为汽车整体外观造型设计中至关重要的一部分[3-5]。汽车大灯的制造从玻璃到塑胶已有40多年的历史[6],如今大灯又逐渐从单色演化成双色,并以成型黑色饰框来取代胶条,成型方式也已变为双色注塑[7]。

双色注塑是生产双色塑件的成型工艺之一,它是将两种不同的材料熔融注塑到同一套模具中,从而实现一次注射成型出两种材料的成型工艺[8-9]。两种材料有的颜色不同,有的软硬不同[10];经过双色注射成型的塑料制品,不仅大大提升了产品的美观性和使用性能[11-13],同时还简化了产品装配工艺,降低了产品的开发成本[14-15]。笔者以汽车前大灯灯罩双色塑件为研究对象,详细介绍了该双色模具的结构及设计要点。

1 前大灯灯罩双色产品分析

聚碳酸酯(PC)树脂是一种性能优良的热塑性工程塑料,具有突出的耐冲击能力、耐蠕变和尺寸稳定性等特点,还是工程塑料中为数不多具有良好透明性的产品[4]。

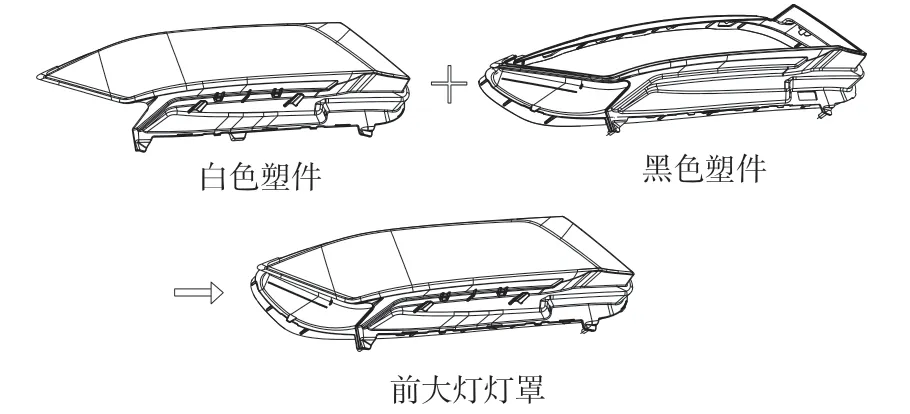

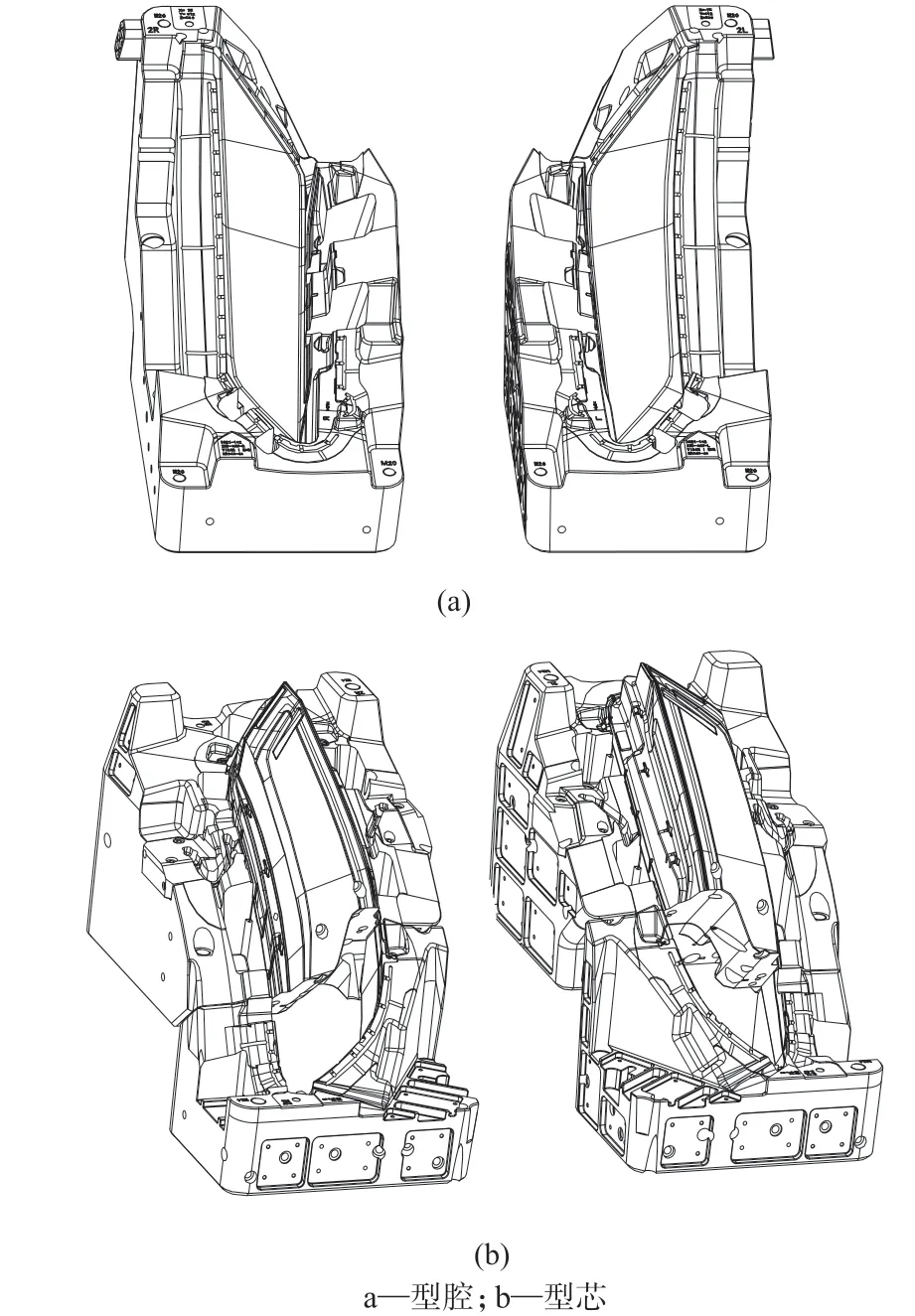

汽车前大灯灯罩双色塑件由材料为白色透明PC制备的白色塑件和黑色不透明PC制备的黑色塑件构成,如图1所示,白色塑件产品位于前大灯灯罩产品的内侧,黑色塑件产品位于前大灯灯罩产品的外圈,白色塑件产品被黑色塑件产品包围。白色塑件产品是高光透明件,质量为0.59 kg,主要作用是透光及满足前大灯的照明、配光要求;黑色塑件产品为黑色不透明件,质量为0.4 kg,主要作用是通过在黑色塑件产品背面设计螺钉柱等安装点,实现前大灯灯罩与前大灯其他部件的安装固定。

图1 前大灯灯罩产品

前大灯灯罩白色塑件产品与黑色塑件产品的连接截面如图2所示,黑色塑件产品位于白色塑件产品的下侧,且白色塑件产品与黑色塑件产品之间设计了较大的接触区域,以增强白色塑件与黑色塑件之间的粘结强度,降低白色塑件产品与黑色塑件产品在极冷极热等极端使用环境下的开裂风险。

图2 前大灯灯罩白色塑件与黑色塑件的搭接截面

2 双色注塑模具结构设计

2.1 模具整体方案设计

(1)注塑顺序。

根据双色注塑的成型特点,为了避免先注塑黑色塑件产品,后注塑白色塑件产品时,黑色塑件产品被二次熔融带入白色塑件产品,造成白色塑件产品产生黑白混色而严重影响产品品质。结合前大灯灯罩双色产品的设计特点,决定该前大灯灯罩双色模具第一射注射成型白色塑件产品,第二射注射成型黑色塑件产品。

(2)模具方案。

① 倒装模。

由于第一射白色塑件产品搭接在第二射黑色塑件产品的上侧,根据双色模的成型原理,决定该双色模采用倒装模的设计方案,将第一射注塑完成的白色塑件产品停留在第一射白色塑件子模具的型腔内,型腔作为动模侧,型腔侧旋转参与第二射黑色塑件模具的成型。该模具需采用倒装模的模具方案,将进胶系统设计在双色塑件的非外观侧,第一射注射成型后的白色塑件停留在模具的型腔内,然后型腔旋转参与第二射黑色塑件子模具的成型,最后获得该双色塑件制品。

② 动模同步顶出。

由于黑色塑件产品背面存在与模具主出模方向不一致的倒扣结构,需在模具的型芯侧设计脱模机构,同时在黑色塑件产品背面存在较多螺钉柱结构,综合考虑,决定将第二射黑色塑件子模具在注塑完成后且双色塑件开模后留在黑色塑件模具的型芯侧。而由于参与第二射注射成型的白色塑件产品留在型腔侧,且在型腔侧存在倒扣结构需要脱模,因此第二射黑色塑件模具需要设计型腔侧同步顶出机构,即在黑色塑件子模具开模过程中,动模型腔侧的倒扣脱模机构随黑色塑件子模具的开模动作一起同步运动,以同步脱出塑件在动模型腔侧的倒扣结构,最后将塑件留在型芯内。

③ 对射式双色注塑。

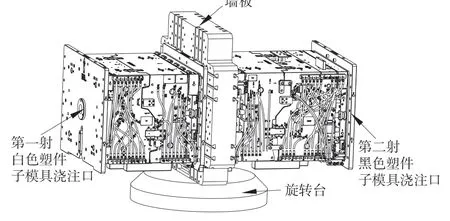

该双色产品量产采用的注塑机是对射式双色注塑机,如图3所示,在模具上也采用了对射式双色进胶系统设计;同时该双色模由两套独立的子模具构成,两套子模具的型腔侧作为动模,固定在注塑机中间旋转台的墙板上。

图3 对射式双色注塑

2.2 模具浇注系统设计

该前大灯灯罩双色模分别设计了两套独立的热流道进胶系统,如图4所示,该热流道系统采用HRS品牌针阀式热流道。图4a为第一射白色塑件产品的热流道进胶系统,用于成型左前大灯灯罩白色塑件和右前大灯灯罩白色塑件,单个产品设计一个独立的进胶点,浇口采用侧浇口;图4b为第二射黑色塑件产品的热流道进胶系统,用于成型左前大灯灯罩黑色塑件和右前大灯灯罩黑色塑件,单个产品设计两个独立的进胶点,浇口也采用侧浇口设计。

图4 热流道进胶系统

2.3 模具结构设计

(1) 第一射白色塑件模具结构。

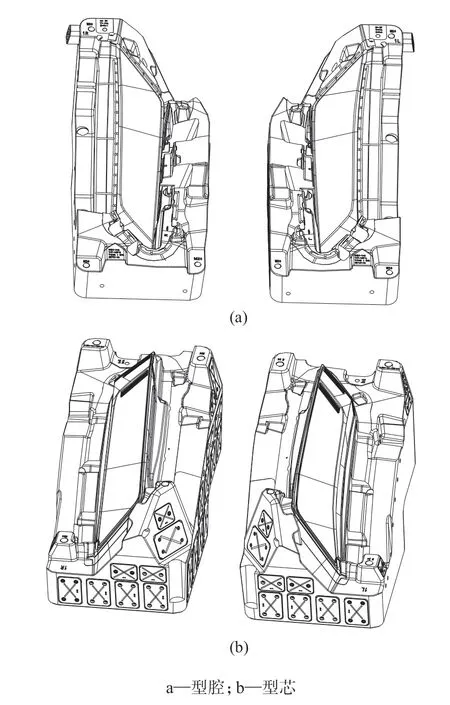

① 模具型腔、型芯模仁设计。

第一射白色塑件模具型腔、型芯如图5所示,模具钢材采用的是1.2343 ESR,型腔型芯粗加工完成后需进行调质处理,表面硬度要求达到HRC46-48;另外由于成型材料为白色透明PC,为保证成型零件的透明度,型腔、型芯成型表面需要达到镜面抛光。

图5 第一射白色塑件模具型腔、型芯

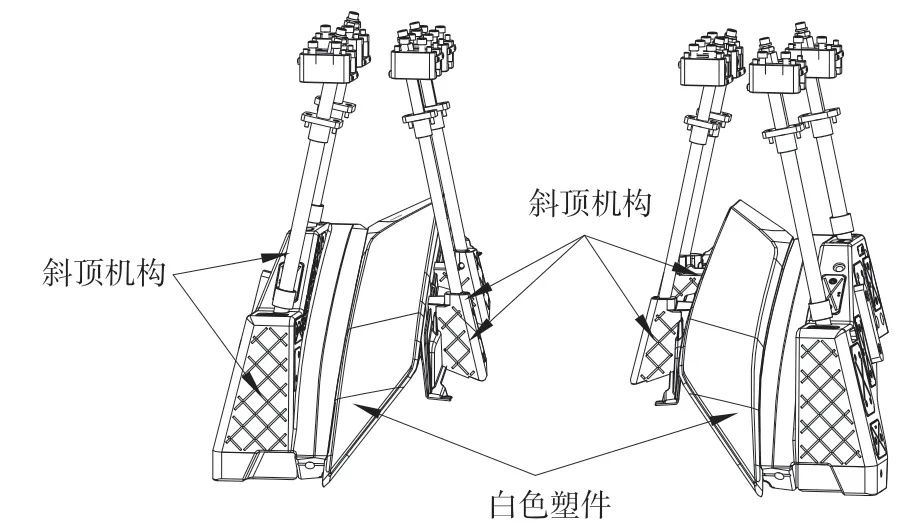

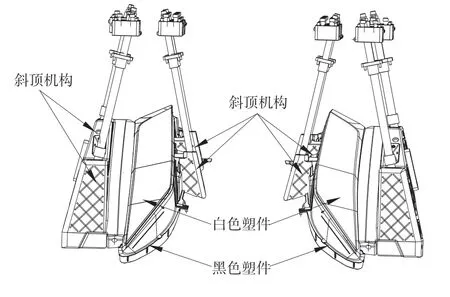

② 动模型腔侧斜顶机构。

由于白色塑件产品侧面存在倒扣结构,考虑到白色塑件模具成型后,白色塑件产品需要留在模具型腔侧,因此在型腔侧设计了斜顶机构来成型产品的侧面倒扣结构,如图6所示。该型腔侧的斜顶机构既可以在白色塑件模具开模的过程中,拉住白色塑件产品将产品留在型腔内,同时也可以实现对产品侧面倒扣结构的脱模成型。

图6 第一射白色塑件产品动模型腔侧斜顶机构

(2) 第二射黑色塑件模具结构。

① 模具型腔、型芯设计。

第二射黑色塑件模具型腔、型芯如图7所示,黑色塑件模具型腔、型芯钢材也采用1.2343ESR,模具粗加工后需进行调质处理,表面硬度要求HRC46-48;同时型腔、型芯成型表面也需要达到镜面抛光。

图7 第二射黑色塑件模具型腔、型芯

② 动模型腔侧斜顶机构。

黑色塑件模具的动模与白色塑件模具动模在双色注塑中会互换,因此两者具有完全相同的模具结构,黑色塑件模具动模型腔侧同样设计有斜顶机构,如图8所示。

图8 第二射黑色塑件产品动模型腔侧斜顶机构

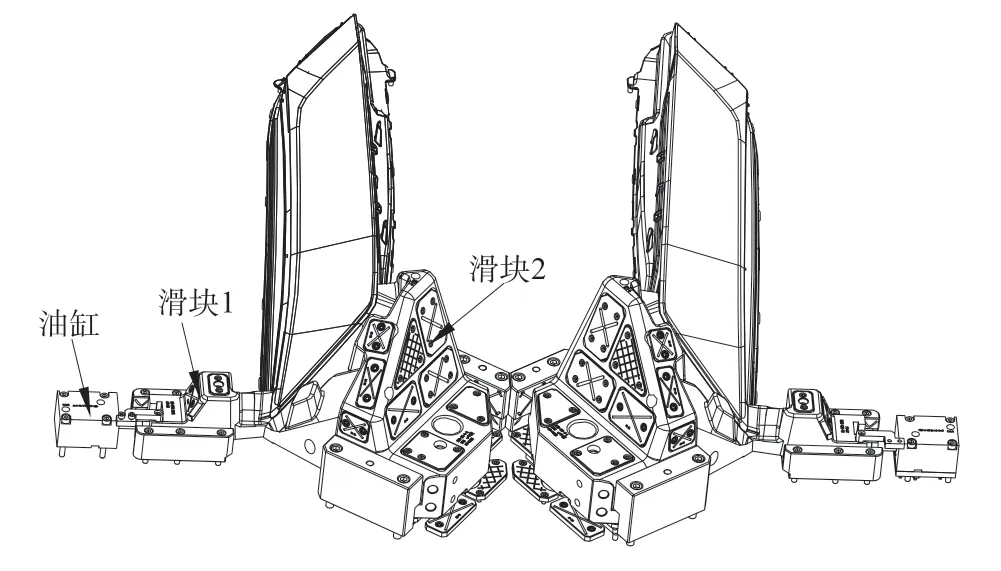

③ 定模型芯侧滑块机构。

针对黑色塑件产品的侧面倒扣结构,在黑色塑件子模具上设计了滑块机构,如图9所示。滑块1采用油缸驱动,在模具合模前,先由油缸驱动滑块进行复位,然后模具再进行合模;通过这种方式来降低黑色塑件子模具在合模时滑块1铲伤白色塑件产品尖角胶位的风险。滑块2采用斜导柱式的滑块结构,在模具合模过程中,由斜导柱驱动滑块2一边合模一边复位。

图9 第二射黑色塑件产品定模型芯侧滑块机构

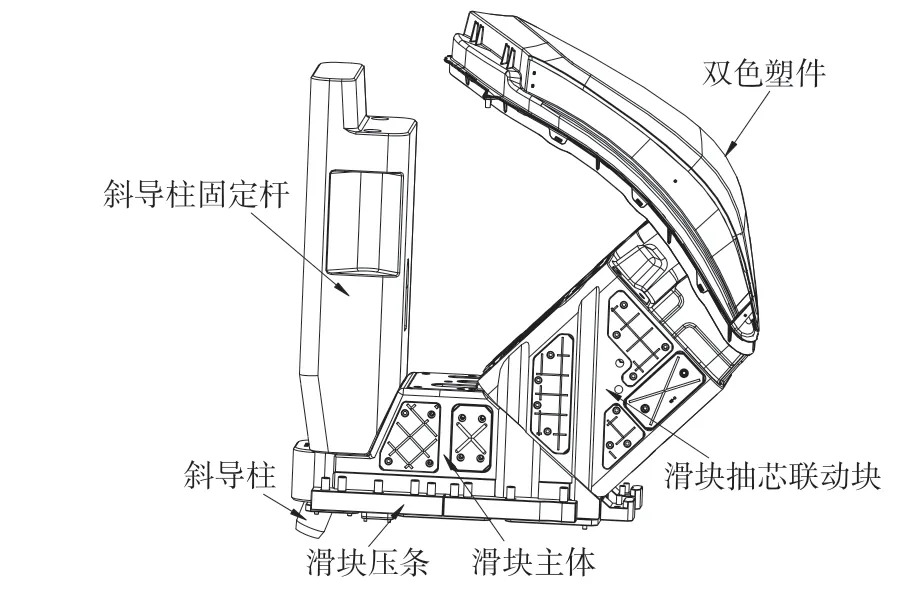

④ 定模型芯侧隧道抽芯机构。

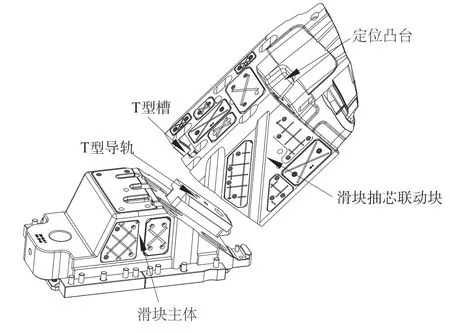

黑色塑件子模具的定模型芯侧设计了隧道抽芯机构,其作用是实现对与模具主出模方向不一致的黑色塑件产品倒扣结构的脱模成型。如图10所示,该隧道抽芯机构主要包括滑块主体、滑块抽芯联动块、斜导柱、斜导柱固定杆、滑块压条等,其中斜导柱上端固定在斜导柱固定杆上,另一端与滑块主体的斜顶柱孔配合,斜导柱的作用是驱动隧道抽芯机构运动;滑块主体通过滑块压条固定在模具型芯底面,同时滑块压条为滑块主体的运动提供导向。

图10 第二射黑色塑件产品定模型芯侧隧道抽芯机构

隧道抽芯机构的滑块主体与滑块抽芯联动块通过T型导轨连接,如图11所示,T型导轨通过螺栓固定在滑块主体上,滑块抽芯联动块底部设计有T型槽,T型槽与T型导轨运动配合,从而可以通过滑块主体的运动来带动滑块抽芯联动块的运动,实现抽芯运动的目的。另外在滑块抽芯联动块的上部还设计了定位凸台,定位凸台与模具型芯配合,通过定位凸台实现滑块抽芯联动块与模具型芯的定位。

图11 侧隧道抽芯机构爆炸图

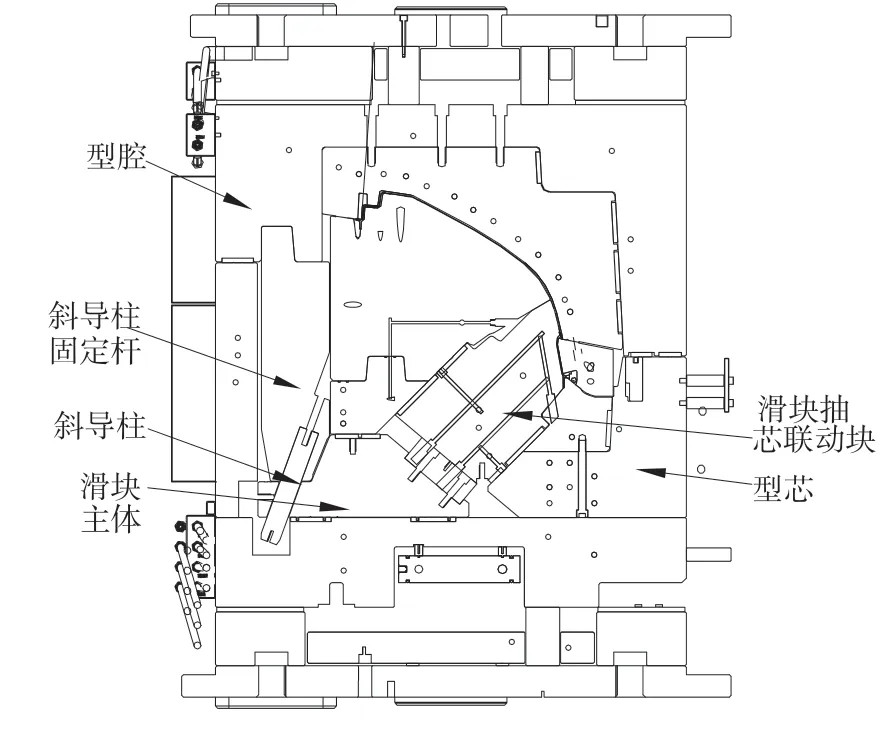

隧道抽芯机构的运动原理如图12所示,由于斜导柱固定杆固定在黑色塑件子模具的型腔上,斜导柱固定在斜导柱固定杆上,因此在模具开模,型芯、型腔逐渐分离过程中,型腔驱动斜导柱固定杆及斜导柱向上运动,通过斜导柱驱动滑块主体向右滑动,然后滑块主体通过T型导轨再带动滑块抽芯联动块斜向下运动,完成抽芯运动,实现对与模具主出模方向不一致的黑色塑件产品倒扣结构的脱模成型。

图12 侧隧道抽芯机构运动示意图

2.4 顶出机构设计

(1)第一射白色塑件模具顶出机构。

第一射白色塑件子模具注塑完成后,白色塑件产品通过动模型腔侧斜顶机构的作用将产品留在了型腔内,然后旋转进行第二射黑色塑件注塑,因此白色塑件子模具在注塑生产中不需要设计顶出动作。

(2)第二射黑色塑件子模具顶出机构。

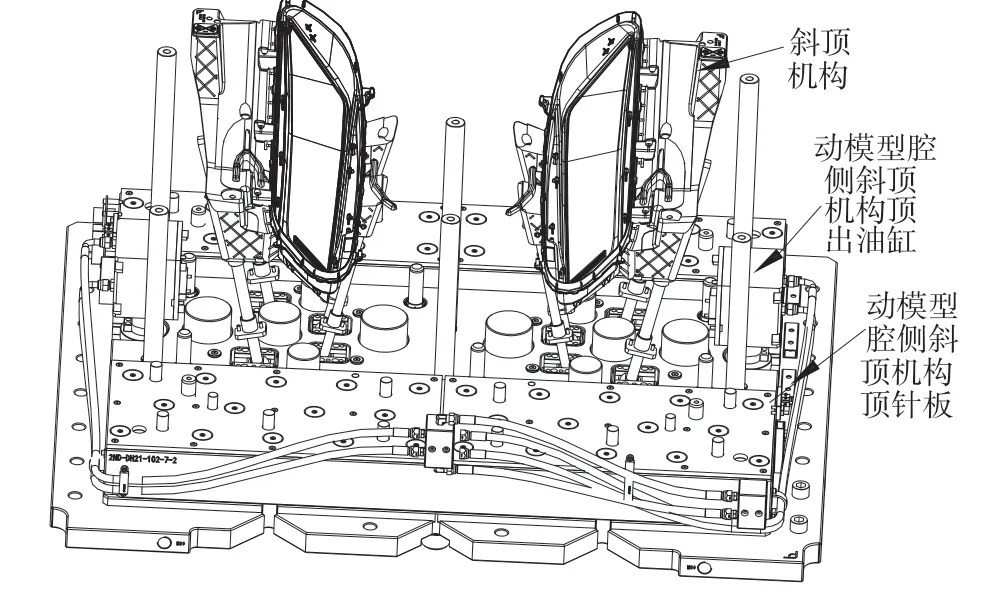

① 动模型腔侧斜顶机构同步顶出设计。

为保证第二射黑色塑件子模具注塑完成后的产品留在定模型芯上,需要将型腔侧斜顶机构成型的倒扣结构在模具开模过程中同步脱出。为保证斜顶机构在黑色塑件子模具开模过程中的同步运动,通过注塑机供油系统控制模具开模动作与动模型腔侧油缸动作同步进行。

黑色塑件子模具动模斜顶同步顶出机构如图13所示,其中斜顶机构的上端斜顶头用于成型产品倒扣,下端斜顶座固定在动模型腔侧顶针板上,顶出油缸上端固定在型腔上,下端连接着顶针板,通过油缸驱动顶针板并带动斜顶机构运动。在第二射黑色塑件子模具开模运动过程中,注塑机油路控制系统同时给开模控制单元及斜顶机构顶出油缸供油,驱动模具开模动作与斜顶机构顶出动作同步进行;保证黑色塑件子模具在开模过程中,斜顶机构同步运动脱出第一射白色塑件塑件在动模型腔侧的倒扣结构,将最终的双色塑件停留在定模型芯内,为下一步产品顶出取件做准备。

图13 第二射黑色塑件产品动模型腔侧斜顶同步顶出机构

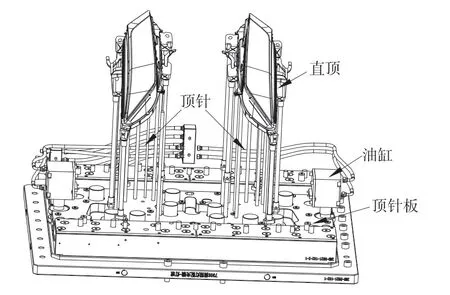

② 定模型芯侧顶出机构设计。

黑色塑件子模具完成开模动作后,双色塑件留在了型芯内,因此在定模型芯侧也设计了顶出机构,如图14所示。该顶出机构主要由顶块和顶针构成,顶块与顶针固定在顶针板上,通过油缸驱动顶针板进行顶出运动。

图14 第二射黑色塑件产品定模型芯侧顶出机构

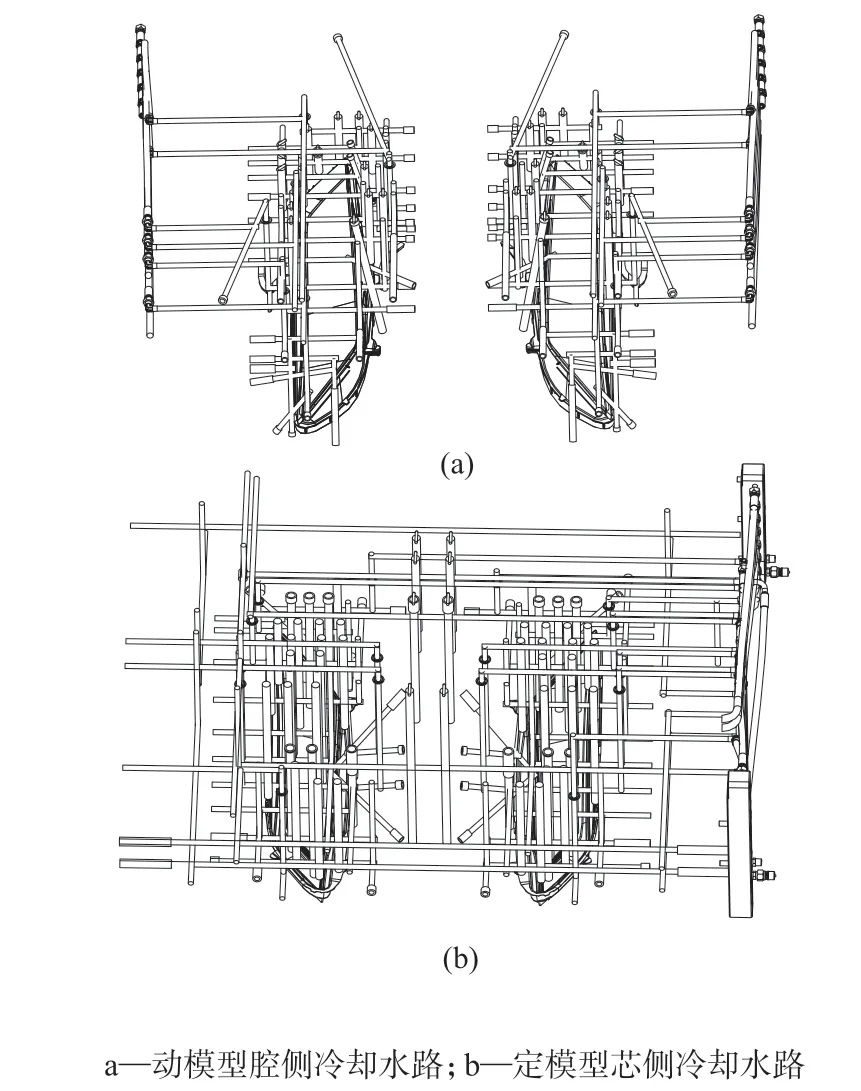

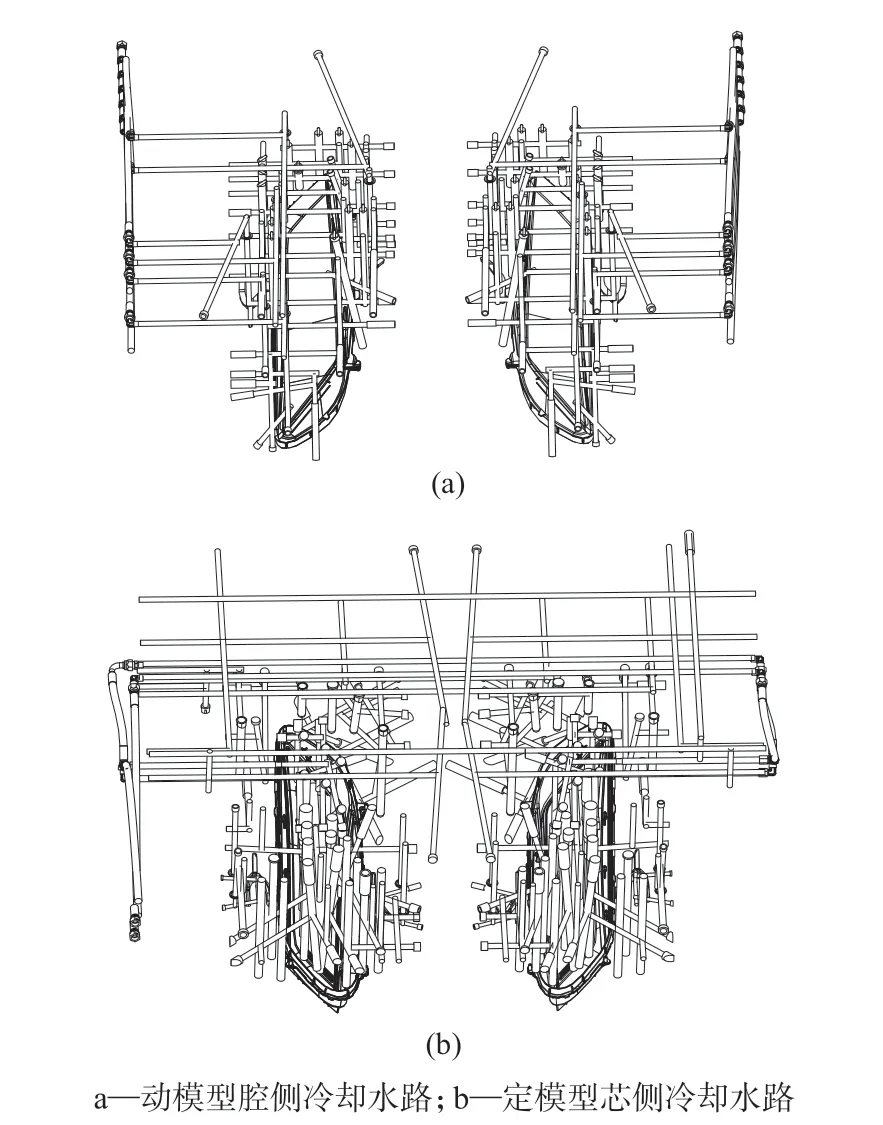

2.5 模具冷却系统设计

模具冷却系统在注塑模具设计中至关重要,均匀合理的冷却水路设计,对提高注塑制品成型质量和降低制品成型周期具有重大影响[16]。该前大灯灯罩双色模动、定模水路设计具有如下特点:模具整体上采用“随形水路+水井”的冷却设计理念,如图15、图16所示,整体上沿产品外形随形设计冷却水路,对局部冷却不充分的区域,再设计水井进行辅助冷却,尽量保证产品冷却均匀;模具斜顶机构、滑块机构及隧道抽芯机构均设计了冷却水路;两套子模具均采用了模温机,并对模具动模、定模温度进行独立控制。

图15 第一射白色塑件模具冷却系统

图16 第二射黑色塑件模具冷却系统

3 双色注塑模工作原理

前大灯灯罩双色模工作原理如图17所示,该前大灯灯罩双色模安装在对射式双色注塑机上进行生产。在进行第一次注塑时,只注塑第一射白色塑件子模具,第二射黑色塑件子模具不进行注塑;该前大灯灯罩双色模生产时安装在对射式双色注塑机上,如图17所示,在前大灯灯罩双色模进行第一次注塑时,第二射的黑色塑件子模具不进行注塑,当第一射白色塑件子模具注塑完成后,注塑机墙板2带动黑色塑件子模具的定模型芯向右后退,直至完成开模,然后注塑机墙板3带动白色塑件子模具的动模型腔和黑色塑件子模具的动模型腔向右后退,完成白色塑件子模具的开模,此时第一射白色塑件留在白色塑件子模具的动模型腔内;随后转动台带着白色塑件子模具的动模型腔和黑色塑件子模具的动模型腔顺时针旋转180°,实现双色模的换腔动作。换腔完成后,注塑机墙板3带动白色塑件子模具的动模型腔和黑色塑件子模具的动模型腔向左运动完成白色塑件子模具的合模,然后注塑机墙板2带动黑色塑件子模具的定模型芯向左运动,直至完成黑色塑件子模具的合模。

图17 双色模工作示意图

在第二次注塑时,第一射白色塑件子模具和第二射黑色塑件子模具同时进行注塑,第二射黑色塑件子模具完成黑色塑件和白色透明PC塑件的双色成型,同时第一射白色塑件子模具注塑成型白色塑件,为下一模双色塑件的注射成型做准备。 在前大灯灯罩双色模进行第二次注塑时,两套子模具同时进行注塑,第一射子模具完成白色塑件的成型,为第二射双色注塑做准备;同时第二射子模具完成黑色塑件的成型,获得前大灯灯罩双色制品。在双色模注塑完成进行开模运动的过程中,注塑机墙板2带动黑色塑件子模具的定模型芯向右后退,直至完成开模,在此过程中,注塑机液压控制系统同时控制模具开模动作与动模型腔侧油缸顶出动作同步进行,实现将双色塑件留在黑色塑件子模具的定模型芯内;然后注塑机墙板3带动白色塑件子模具的动模型腔和黑色塑件子模具的动模型腔向右后退,完成白色塑件子模具的开模;随后黑色塑件子模具定模型芯侧的顶出机构运动,将双色塑件顶出,紧接着机械手进行取件,完成第一模双色注塑。此后,转动台带着白色塑件子模具的动模型腔和黑色塑件子模具的动模型腔逆时针旋转180°完成互换,换腔完成后,注塑机墙板3带动白色塑件子模具的动模型腔和黑色塑件子模具的动模型腔向左运动完成白色塑件子模具的合模,然后注塑机墙板2带动黑色塑件子模具的定模型芯向左运动,直至完成黑色塑件子模具的合模。模具合模完成后,开始进入双色注塑循环。

4 结语

(1)采用倒装模的模具方案,先注塑白色塑件产品,再注塑黑色塑件产品,解决了黑色塑件与白色塑件在双色注塑过程中混色的问题。

(2)采用动模型腔侧设计斜顶脱模机构的方案,保证了第一射白色塑件产品开模后留在动模型腔内;同时通过黑色塑件子模具动模型腔侧顶出油缸的作用,实现了黑色塑件模具动模型腔侧的斜顶顶出机构随开模动作一起同步运动的设计目标。

(3)采用在黑色塑件子模具定模型芯侧设计的隧道抽芯机构,实现了与模具主出模方向不一致的黑色塑件产品倒扣结构的脱模成型。

(4)采用“随形水路+水井”的冷却系统设计方案,达到了对双色塑件的成型质量及成型周期的目标要求。

(5) 该前大灯灯罩双色模在量产过程中,模具动作平稳、可靠,双色塑件的注射成型周期及注塑合格率均得到了有效保证,模具设计达到了预期设计目标。