基于PAM-RTM的风轮叶片真空辅助灌注仿真研究

2022-07-28王艺璇范海光梁文瑞杨朋飞毛水莲

李 东,王艺璇,范海光,梁文瑞,杨朋飞,毛水莲

(1.国材(北京)检测认证服务有限公司,北京 100037;2.北京鉴衡认证中心有限公司,北京 100013;3.中材科技风电叶片股份有限公司,北京 100192;4.华锐风电科技(集团)股份有限公司,北京 100872)

0 引言

随着陆地低风速风场和海上风场的进一步开发,风电叶片的外形尺寸变得越来越大,叶片翼型也越来越复杂。在制品开始灌注直至灌注结束的过程中,树脂在风轮叶片壳体内的流动时间及流动液面趋势的预测显得尤为重要,准确地设计和预判树脂的流动时间及流动液面趋势对于树脂在凝胶前充满整个壳体,并减少发生应包围产生的纤维干斑或干纱起着关键性的作用。

在风轮叶片壳体纤维织物铺设过程中,纤维织物由叶片根部向叶片尖部移动的过程中,由于外力的影响通常会发生形变,引起织物局部厚度的变化,随之渗透率也发生了变化,从而改变了树脂在纤维织物中预期的流动浸润方式,相同区域局部不同的浸润速度形成了干斑等缺陷。近些年来,成天健等[1]研究了织物受外力变形对局部渗透率产生的影响,得到了一些规律,但有关局部渗透率变化对VARI 工艺树脂在纤维织物的流动过程影响的研究还很少,尤其是利用模拟手段分析风轮叶片纤维织物局部渗透率变化对灌注过程的影响,目前尚未查阅到相关资料[2]。

注胶口、抽气口、树脂收集口的位置、流道整体布置、模具预热温度、树脂温度、树脂黏度、纤维织物在灌注前的温度、制品真空压力、制造商所处地理位置大气压等诸多工艺参数都会影响到风轮叶片最终的成型质量,而其中壳体的流道整体设计是风轮叶片VARI 工艺中关键质量控制点之一,流道整体设计合理不仅可以避免局部浸润不良等质量缺陷的形成,而且还可以有效缩短壳体灌注时间,减少因灌注时间过长引发的风险[3]。通过工艺性实验来确定流道整体设计是否合理,增加了原材料成本和人工成本,因此本文通过计算机仿真软件来实现VARI 灌注流道的设计,并通过对风轮叶片翼型曲面构件树脂流动规律的研究,得出风轮叶片VARI 流道设计的一些规律。利用PAM-RTM[4]、CATIA和Patran2013等仿真软件来模拟VARI工艺制备风轮叶片树脂的流动过程,找出不同流道设计的异同点,进而优化工艺参数,指导生产。

1 真空辅助树脂传递模塑成型

1.1 定义

树脂传递模塑成型(RTM)工艺由于受到原材料种类及其性能等方面的影响,很难满足大尺寸部件及厚壁结构制品的生产要求和使用要求。近些年来,国外学者和专家联合研制开发了真空辅助RTM 工艺(Vacuum-Assisted Resin Infusion Molding),简称VARI[5]。与早期的RTM 工艺[6]相对比,制作制品模具及制品纤维材料中的树脂含量得到了有效降低,相反则带来了制品纤维含量显著增长,最大可达75%~80%。在树脂含量得到有效降低的同时,也降低了制作制品模具和制品的成本,给制造商减轻了原材料成本负担。同时在使用这一工艺的过程中,由于制品有真空膜覆盖,在树脂流动及固化过程中减少了有机物的挥发,满足了政府、社区及居民等相关方对生态环境保护的相关要求,同时在真空辅助的帮助下,制品成型外形良好,厚度均匀。采用VARI 工艺制造的单支风轮叶片制品,最大表面积(m2)从早期的十位数发展到百位数,厚度也得到了显著了增长。基于上述的优点,这一技术得到了快速推广,国内的风轮叶片制造商也陆续采用了该项技术。

真空辅助树脂传递模塑成型作为一种典型的低人工成本和低材料成本的成型工艺技术,目前已广泛应用于国内外复合材料制品的成型过程中,VARI成型工艺与一些其他传统工艺相比,具有一次性成型的优点:既可以成型大型的复合材料部件,也可以成型小型复合材料部件,尤其在成型结构形状较复杂的部件显现出了较大的优势;VARI 成型工艺生产的部件树脂含量均匀,更有利于控制部件的整体性能,同时减少了成型工艺周期;设备和工艺成本相对不高,也可以满足环境保护的需求。

1.2 设计原则

VARI工艺最常用的灌注方式有点灌注、线灌注、外围灌注及混合灌注等,在设计灌注口[7]、抽气口和树脂收集位置时通常需要考虑到以下情况,这也是设计整体流道时需要遵守的原则。

(1)不同的灌注方式对应树脂在制品中不同的流动模式,如点灌注,树脂的液面由灌注点中心逐渐向周边扩散;线灌注,树脂从制品的一端向另一端流动;混合灌注过程中树脂的流动模式较为复杂,需同时考虑到点、线灌注过程的相互作用,从而找出一些规律。

(2)进出口的数量及位置的不同,树脂流动方式及充满整体制品的时间也存在着不同。—般情况下,注胶口越多,充满整体制品所需的时间就越短,所以相对于点灌注,线灌注拥有更多的灌注点,灌注效率也随着提高。

(3)抽气口的设计需要保证树脂可以浸润整个壳体,完全渗透壳体的纤维织物。抽气口应放置在距离注胶口最远的区域,根据壳体不同区域形状的不同可以设计多个注胶口和抽气口,在可能出现质量缺陷的位置设置抽气口,以降低质量风险。

(4)流道整体布置。树脂流道分为主流道和辅助流道。主流道由注胶口和树脂流动管路组成,其作用是将树脂引流至辅助流道。辅助流道主要由导流网等导流介质组成,其作用是将主流道流动的树脂引流至纤维增强材料表面,直至完成浸润。

2 风轮叶片VARI工艺仿真模拟方案与参数设定

要完成风轮叶片VARI 工艺仿真,首先需要对原材料纤维织物和树脂的工艺参数进行测量,其中采用旋转黏度计测量树脂黏度[8],渗透率作为纤维织物固有的参数,可根据Darcy 定律通过专用的设备进行测量,也可根据工艺性实验估算纤维织物的渗透率值。

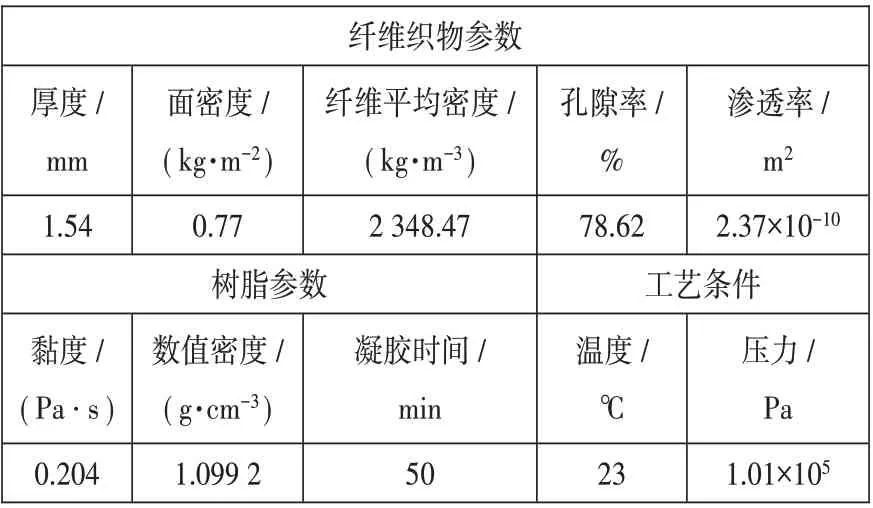

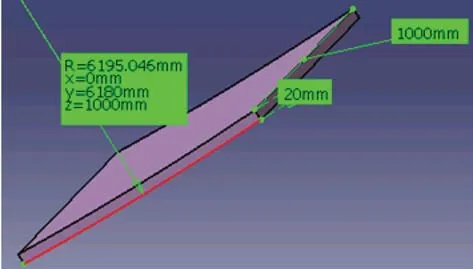

本文要模拟的对象是风轮叶片中带有翼型的曲面结构部件,部件的规格如图1 所示,模拟过程中需要输入的材料参数及工艺条件如表1所示。

表1 模拟输入的材料参数及工艺条件

图1 翼型构件形状及尺寸

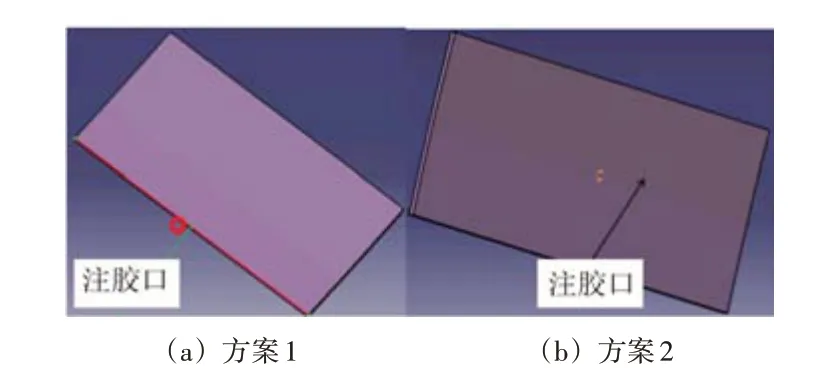

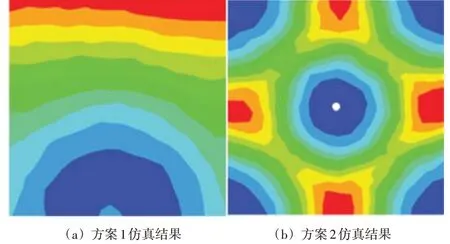

仿真模拟采用的方案主要有两种,如图2 所示,图中的圆孔为注胶口,红线为灌注管路。

图2 壳体灌注仿真方案

3 风轮叶片VARI工艺仿真模拟步骤

对树脂充满整个壳体过程的模拟,主要步骤如下:

(1)采用CATIA 软件,按照图1 中构件的规格进行建模,得到构件的CAD 模型,输出得到后续模拟中所支持的part或model文件。

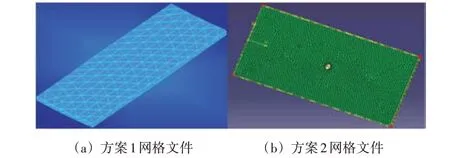

(2)将得到的文件导入PATRAN 软件中,经过网格划分得到构件的有限元网格模型。在进行有限元划分时,需要根据构件形状的复杂程度进行网格疏密的划分,如图3所示。

图3 PAM-RTM分析的网格文件

(3)将有限元网格模型导入到PAM-RTM 软件中,并对相应的参数进行设置,包括树脂黏度、纤维织物的面密度、渗透率、孔隙率、注胶口和抽气口对应的压力等[8]。输出充满这个壳体的时间分布和压力分布。

4 风轮叶片VARI工艺仿真模拟结果分析

模拟所得不同灌注方案下,充满整体制品过程最先填充的地方即注胶口位置颜色最深,最后完成灌注的区域颜色也较深,从而可以考察充满整个壳体过程中树脂液面不断变化的位置,为注胶口和抽气口位置的确定提供依据。

方案1 中采用的是线灌注,树脂以线状平移前进,开始阶段由于壳体与外界压力差较大,树脂流速较快,随着时间的推移,壳体与外界的压力差趋于平衡,树脂流速越来越慢,直至灌注完成[9]。方案2中采用的是点灌注,由于注胶口到四周距离即树脂流程明显缩短,故所需的充满整个壳体的时间也明显缩短,但是由于抽气点放置的位置互相干涉,产生了包围区域[10]。

从仿真结果的相关数据可以看出,从注胶口到抽气口压力呈梯次逐渐降低,离注胶口越远压力越小,否则反之。因此,抽气口应该置于离注胶口最远的位置。

在风轮叶片VARI 工艺中,通过仿真结果可以分析树脂的流动情况及壳体不同区域压力分布的情况,不难找出树脂液面最终的汇集点及可能发生融合干涉的区域,这为确定抽气口位置的确定提供了科学的手段[11]。

如图4 所示,本次仿真中,方案1、方案2 树脂最后到达的位置为离注胶口较远的深色部位,故在实际充满整体制品时抽气口的设计应该在此部位。这样才能保证树脂能够到达模腔的各个角落,而不至于在未浸润的情况下树脂提前进入抽气口,导致抽气功能失效,产生干斑、气泡夹杂等质量缺陷[12]。

图4 仿真结果分析

5 结束语

通过仿真软件模拟风轮叶片壳体灌注过程,可以找出合理的灌注方式,直至得到完全消除缺陷的制品,并由此得出满足风轮叶片VARI 工艺灌注流道设计的重要原则,为制品的研发阶段和批量生产阶段提供了技术指导和理论依据,并大大降低了频繁地进行工艺性实验所带来的巨大的成本。具体特点如下。

(1)较厚铺层及翼型曲面结构的模拟结果和先前的工艺性实验结果基本吻合,表明模拟仿真能较好地预测VARI工艺树脂充满整个壳体的过程,可为壳体生产提供指导,具有低成本和高效率等特点。

(2)抽气口位置的设定直接决定了树脂在玻纤中的流动方向;合理地布置抽气口还可以有效避免树脂在流动中的相互干涉,降低干斑、干纱等质量缺陷出现的概率。

(3)PAM-RTM 科学地预测了模腔中压力的分布、充满整个壳体的时间、抽气口位置的设计以及相关灌注流道的布置。

(4)极大地降低了生产风险,避免了样件制作时投入的人力、物力,有效地降低了生产成本。