基于CATIA Composer的飞机部件装配进度三维可视化技术研究

2022-07-28韩志仁刘小诵刘宝明

韩志仁,刘小诵,吴 蒙,刘宝明

(1.沈阳航空航天大学航空宇航学院,沈阳 110136;2.航空制造工艺数字化国防重点学科实验室,沈阳 110136)

飞机装配是飞机制造的主要工作环节[1],可分为部件装配和整机总装。飞机装配过程涉及部门多、生产周期长、设计变更频繁。对于飞机部件装配而言,由于飞机部件装配过程中涉及零部件数量多、结构复杂等特点,在装配过程中需要保证各个组装结构间的相互对应,这就对组织人员之间的信息沟通提出了较高的要求,各个管理环节都需要实时了解部件的装配进度和状态。

目前,传统的装配进度展现方式相对匮乏,多是文字图表形式,无法直观展示哪些零件已经装配完成,哪些零件还未装配。为帮助车间管理人员快速了解车间装配生产的实时执行进展,使装配现场的问题能够及时得到解决,进一步提高生产管控效率,需要一种直观的飞机部件装配进度展示方案。

随着MBD技术在我国的深入发展,三维模型已经成为表达产品信息的主流工具。在此基础上,基于三维模型的装配现场信息可视化技术得到广泛应用[2]。胡保华等[3]实现了三维装配工艺设计信息在生产现场的可视化。王帅等[4]实现了飞机装配现场工艺信息在移动终端的实时展现。贾宪水[5]和张翰方[6]利用HOOPS 图形开发平台,分别针对飞机翼身对接与制孔过程实现现场信息的可视化。马腾等[7]提出了一种飞机装配生产线资源信息的可视化方法。但是,从应用的角度看,缺少将三维模型应用于装配现场进度信息可视化的研究。段国齐等[8]采用 OSG 技术构建三维场景,开发了面向装配现场的生产进度可视化展示系统。但其三维场景没有实现交互,无法进一步操作数模和查看产品的局部细节结构信息。

CATIA Composer是由达索公司开发的图形软件,提供ActiveX 控件,易于实现与其他系统的集成,可实现三维交互功能,还提供了可靠的模型轻量化解决方案[9]。现阶段,基于Composer的轻量化三维模型可视化系统在许多行业已被广泛使用[10–12],但在航空制造企业应用较为有限,大多是利用Composer来制作轻量化三维附图和轻量化仿真动画来进行三维工艺文件的编制辅助现场装配[13]。

在MBD技术的背景下,为了准确、高效地获取并利用飞机部件装配过程中的装配进度实时信息,以提高飞机部件装配过程的管控水平和能力,本研究提出利用CATIA Composer软件系统,通过企业现场生产信息三维模型实时展示飞机装配进度的方法。

1 飞机部件装配进度可视化信息模型

1.1 信息分析

目前,飞机装配车间的装配进度等生产情况通常采用制造执行系统(MES)控制和查看,只要用户有账号和权限,就可以在MES上通过站位编码和工序号查看某工序完工状态。MES主要包括基础数据管理、生产计划与调度、制造资源管理、车间质量管理、生产现场管理、装配数据采集和制造进度展示模块等[14]。飞机部件装配进度三维可视化可以作为MES的一部分,其具体工作流程如图1所示。

图1 飞机部件装配进度三维可视化流程Fig.1 3D visual schedule of aircraft component assembly

在装配准备阶段,由ERP系统导入装配主生产计划,再针对各个部装车间下达车间装配作业计划,同时根据AO进行装配齐套性检查, 然后结合生产计划、各装配AO和物料配套信息,对应AO编号和站位安排时间,形成工序作业计划,最后各工段或零件库、物流部等凭此相关有效 AO,完成配送和领料的工作。在装配执行阶段,车间装配小组接收到装配作业计划后,根据AO进行产品的装配,操作者会在MES客户端上确认工序开工、完工等操作信息,当一道工序完工后方可进入下一道。对于质检工序,在工序完工后应提交相关部门进行质检。对于检验合格的工序进行报完工操作并将装配数据归档保存;对于检验不合格的工序,应判断是否存在质量问题,若没有质量问题,则通过相关技术处理(如让步放行、临时工艺、返修工艺等)后可再次装配和提交检验,若存在质量问题,则转到不合格品处理流程进行处理[15]。生产现场依据发布完毕的作业计划进行物料配套和现场调度派工生产,装配计划通过装配数据采集系统能根据实际计划的执行情况实时反馈。

三维进度显示模块是根据装配件的装配状态控制每个装配件的显示属性而实现的。

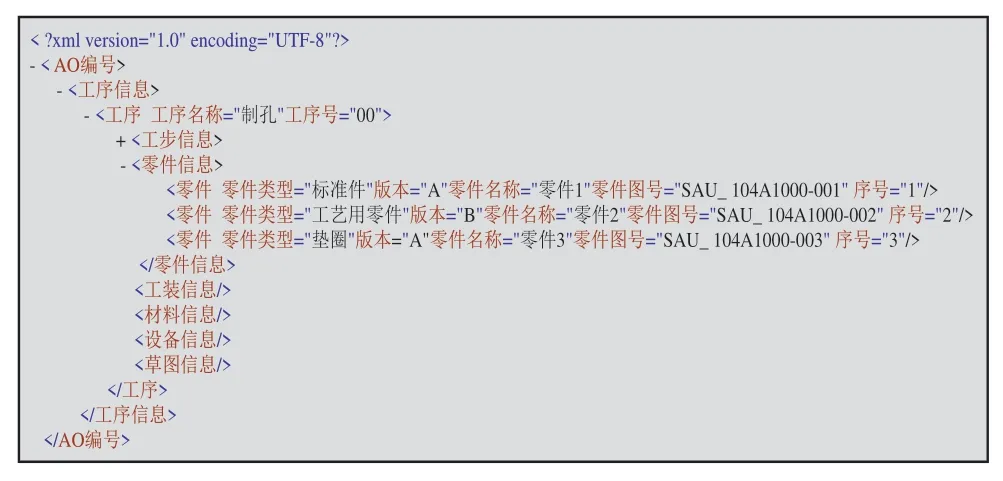

零件装配状态变化的过程整体上为在装配执行阶段所有零组件的装配状态赋值为0(初始状态),通过装配数据采集模块实时获取现场报工信息。当现场该工序下零件的装配状态为1(待装)时,工序报开工;当该工序下零件的装配状态为2(已装且质检合格)时,工序报完工;当零件装配质量检查不合格需要返修时零件的装配状态仍为1(待装),不合格的零件拆掉之后装配状态重新赋值为0(初始状态)。三维进度显示系统从PDM提供的AO中获得工序的零件配套信息,把工序的状态信息转换成各装配件的装配状态信息,根据装配件的装配状态控制每个装配件的数模的显示属性,将现场装配过程予以直观表达。装配AO一般采用*.xml的文件格式来存储结构化的工艺信息,从工艺属性描述xml文件中可以得到工序的零部件配套信息,零件图号与工序关系如图2所示。

图2 工序属性描述xml文件中零件图号与工序关系Fig.2 Part number and process relationship in process attributes describing xml file

因此,基于AO中的零件配套信息,可以通过工序开、完工状态赋予每个装配件装配状态(初始状态、待装、已装)。数模中的零件图号具有唯一性,实际装配也是参考图号,一道工序完成就说明其下配套零件已经被装配。因此可以通过零件图号将装配状态和三维数模进行关联,进而实现用数模来展示装配状态。

1.2 零组件装配进度信息模型

为将三维轻量化模型与装配进度信息关联起来,本文通过构建零组件装配信息模型的方式对零件装配状态信息进行数据过滤和重新组织,其过程如图3所示。从PDM可以获得三维AO,其工艺属性描述xml文件中包含制造工时、准终工时等生产任务信息和零件清单信息等组件装配指导工艺信息(静态生产信息),从MES中的装配数据采集模块中可以实时获得现场工序开、完工操作信息、检验记录等组件装配过程产生的信息(动态生产信息)。通过工序号等信息可以将静态生产信息和动态生产信息关联起来构建零组件装配信息模型,再通过零件图号将组件轻量化模型与零组件装配进度信息模型进行关联,从而实现组件三维轻量化模型与装配进度信息的关联。

图3 零组件装配进度信息模型Fig.3 Component assembly progress information model

2 模型轻量化

原始设计CAD文档包括的信息量大,占用的容量大,需要专门软件打开,并且数模加载比较耗时[16–17]。因此在管理层面不适合直接使用产品三维数模,需要采用一种轻量化的三维模型进行表达,以提高三维模型的显示与处理效率。

通过查阅资料,选择了4种常见的数模轻量化工具:CATIA Composer、JT2GO、Cortona3D、CATIA,在考虑操作者对工具的熟练程度和计算机配置差异的情况下进行数模的加载测试,测试分析结果如图4所示。结果表明,Composer最省时。

图4 常见轻量化数模工具对比试验分析结果Fig.4 Comparison of experimental results of common lightweight 3D model tools

CATIA Composer可读取大部分3D CAD设计软件的原始设计文档(CATIA、UG、Creo、Solidworks、Inventor),以及各类中间格式,还可以创建高度压缩的轻量化文件格式。文献[4]中是一种先进的跨行业的2D和3D产品解决方案,在三维可视化领域具有颠覆性。使用了xml开放架构,CATIA Composer允许非技术用户直接使用3D数字产品数据来创建联合2D和3D技术的图解、产品文档、交互式产品体验等。其内置的播放器Composer Player具备强大的播放控制及交互功能,提供Player ActiveX插件,易于实现与其他系统的集成。

3 飞机部件装配进度三维可视化模块功能

3.1 装配过程可视化展示功能

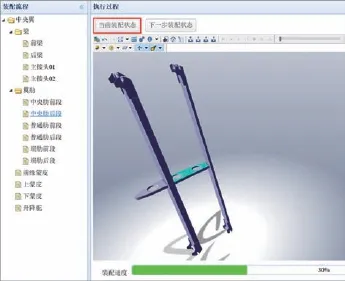

根据零组件装配信息模型中的装配状态对模型进行属性设置,包括显示或隐藏、模型颜色设置等,通过设置对三维简化模型进行渲染展示。渲染的情况包括当前装配状态、下一步装配状态(待装件通过颜色区别)等。默认展示的是当前装配状态,如图5所示。通过点击右侧界面上方的当前装配状态、下一步装配状态按钮可进行装配状态的切换查看。此功能可以帮助调度人员、车间管理人员等直观地了解掌握车间现场的装配进度情况,为管理人员分析及管控生产过程提供支持。

图5 当前装配状态展示Fig.5 Display of current assembly status

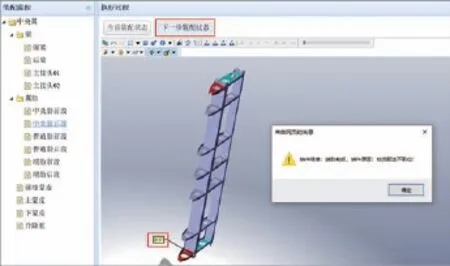

当查看下一步装配状态时,系统周期性查询工位库存信息,结合装配进度及工序计划,判断下一步工序所需零组件是否齐备,如果库存不满足需求,记录缺件信息及缺件原因。对于缺件的零件会显示红色和缺件标记,并对缺件零件的缺件原因进行弹窗提示,如图6所示。此功能可及时发现缺件信息,降低缺件情况对生产的影响。

图6 存在缺件时下一步装配状态展示Fig.6 Next assembly status display in case of missing parts

另外,显示窗口的工具菜单提供模型的切换视角、放大、缩小、平移、旋转等交互操作并获取工程数据功能,在细节展示方面可以利用 Digger 工具查看产品局部细节结构信息,对零件细节进行放大处理。

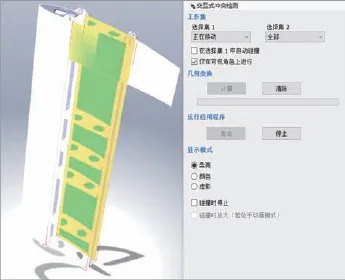

3.2 干涉状态检查功能

装配信息的三维可视化模块提供零件之间的装配干涉检查功能,可以进一步验证装配工艺的合理性。通过零件间隙检查和交互式冲突检测确定装配过程中是否发生碰撞,零件重合被认为是互相冲突的,干涉检查过程如图7所示。

图7 利用Composer进行干涉检查Fig.7 Using Composer to check gap of static view

3.3 装配进度监控功能

根据实际完工时间和装配计划中的完工时间计算出延误时间,进一步判断出工序是否按时完工。工序完成情况包括提前完工、按时完工、延迟完工。根据当前工序不同完成情况,进度条控件显示不同颜色予以提示。其中提前、延迟完工(如实际完工时间超过计划完工时间30%的情况提前或延时,由专业工艺员规定)、正常的工序,进度条会分别呈现绿色、红色与黄色。通过装配进度条的颜色显示、更新可以反映装配工序的当前装配任务执行状态,为生产管理提供依据。

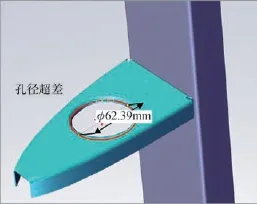

3.4 三维标注功能

装配信息的三维可视化模块具备三维标注功能,提供工具栏菜单的箭头图像、标签、编号、尺寸、视图变换等标注工具。需要协调处理时,工艺人员可借助三维标注绘制简图对现场生产问题进行意见反馈,三维标注如图8所示。

图8 三维标注Fig.8 Three-dimensional model tagging

4 飞机部件装配进度三维可视化实现

4.1 飞机装配现场装配进度可视化系统架构

飞机装配现场装配进度可视化系统架构如图9所示。

图9 系统总体架构Fig.9 Overall system architecture

显示层通过Composer Player对组件*.smg模型进行渲染展示,即可在PDA、浏览器、电子看板等显示终端页面展示出当前装配进度下部件的三维形态,渲染的情况包括当前装配状态、下一步装配状态等,实现车间管理人员直观掌握装配现场执行情况。

数据层主要负责组织装配状态数据信息,构建零组件装配进度信息模型,将零组件装配状态与数模进行关联,并将零组件装配状态信息数据存储于后台Oracle数据库,加载数模时通过网络环境向业务层传输。

业务层主要是面向不同的装配现场人员和用户,说明了基于显示层实现的业务功能,包含进度展示、进度监控、缺件提示、干涉检查、三维标注等,表征了飞机装配进度可视化的展示及反馈现场生产问题的过程。

支撑层表明了系统服务器端架设Windows Server 2008操作系统,配置Microsoft的IIS7.0(Internet Information Services)服务器软件提供信息服务,进行客户端与服务器端数据库之间实时数据的传输。产品数模及装配工艺信息由PDM获得,装配车间装配过程实时信息由MES获得。

4.2 应用实例

以某部装车间中央翼的装配过程为例,对提出的基于CATIA Composer的飞机部件装配进度三维可视化方法进行了验证。装配现场装配进度可视化软件界面如图10所示。左边为中央翼装配结构树,根据AO中零组件装配顺序展示该部件装配流程,蓝色高亮节点表示当前正在进行装配的组件名称。界面右边为执行过程中飞机部件装配进度的展示界面。可通过点击Views标签下装配状态视图切换查看当前装配的状态、下一步装配状态和任意一步的装配状态,其中正在装配的零件显示为明亮的蓝绿色,装配进度条颜色代表当前装配工序的执行情况是否超出计划工时。

图10 当前工序装配进度展示Fig.10 Display of assembly progress of current process

实例证明本研究提出的方法可以使管理人员直观地了解中央翼的装配进度,及时发现真正影响装配进度的问题,进一步提升生产管控效率,保证了车间生产计划的顺利实施。

5 结论

针对飞机部装车间实际生产现场中装配状态信息反馈不直观的问题,本研究提出基于CATIA Composer的装配进度展示方法,建立飞机零组件装配进度信息模型,依托XML技术、ActiveX技术、MES技术开发了基于B/S结构的飞机装配进度三维可视化模块,并以某型号飞机中央翼为对象,验证了该方案的可行性。该模块可以与MES有效融合,有力地支撑了MES技术的发展和应用,有较好的实用价值。