碳纤维增强复合材料/轻合金叠层结构制孔技术研究进展

2022-07-28白大山陈五一陈雪梅

白大山,陈五一,陈雪梅

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092;2.北京航空航天大学,北京 100191)

碳纤维增强复合材料(Carbon fiber reinforced plastics, CFRP)因具有比强度高、比刚度高、耐疲劳性好等优异特性,被广泛应用于航空航天领域,而钛和铝等轻合金材料也由于质量轻、比强度高、耐腐蚀性好等特点,在相关的工业部门得到大量应用[1–4]。在航空制造业中,通常将CFRP与钛、铝等轻合金材料组合成叠层结构,综合不同材料优点,减轻结构重量,提高整体性能。叠层材料一般通过螺接或铆接的方式组成装配件,其制孔质量在一定程度上决定着飞机部件的装配质量。随着飞机数字化装配技术的发展,在制造装配过程中,为了提高加工质量、保证装配精度,经常会使用一把刀具对CFRP/轻合金叠层结构进行制孔加工,这样刀具会先后与CFRP和轻合金互相作用。由于两类材料具有完全不同的物理力学性能,使得叠层结构的制孔困难,刀具磨损快速且严重,孔的加工质量和加工效率不能得到保障,为其更为广泛的工程化应用带来了极大阻力。因此,对于叠层结构制孔技术的深入研究十分迫切,是提高飞机安全性和经济性的必要保证。

1 CFRP/轻合金叠层结构钻削机理研究

CFRP/轻合金叠层结构的钻削过程主要包括CFRP层切削、CFRP/轻合金界面层切削以及轻合金层切削。在CFRP层的切削过程中,刀具与纤维铺叠方向不同的复合材料相互作用,高硬度的碳纤维会发生脆性断裂,形成粉末状切屑,刀具在切削过程中会发生磨粒磨损。刀具切削至CFRP/轻合金界面时,与CFRP、轻合金同时作用,CFRP层出现脆性断裂,轻合金层则会发生弹塑性变形,从而切削叠层结构界面处时刀具振动剧烈,制孔质量不稳定。随着钻削过程的进行,刀具运动至轻合金层,此时在弹塑性变形下材料形成连续切屑。总体来说,叠层结构的钻削机理有异于单一材料,钻削过程中会涉及复杂的热–力耦合效应。因此,叠层结构的优质高效制孔难度极大。

为了可以实现高质量、高效率、低成本的制孔加工,国内外诸多专家学者对CFRP/轻合金叠层结构制孔开展了相关的研究工作,取得了一定的研究成果,如表1所示。分析表明,当前,国外针对CFRP/轻合金叠层结构的制孔研究主要聚焦于CFRP分层缺陷与切削力之间的建模分析、轻合金切屑形成及其对制孔质量的影响,以及叠层结构制孔建模仿真等方面。比较而言,国内研究则致力于叠层结构制孔精度、制孔质量以及刀具磨损等方向。清华大学的南成根等[21]通过CFRP/钛合金叠层结构的制孔试验研究了切削参数、钛合金切屑对CFRP制孔质量的影响。张选龙[22]则对CFRP/钛合金叠层结构制孔时刀具的磨损机理进行分析,研制出适用于叠层结构制孔加工的高品质刀具。通过对前期研究情况的分析总结可以得出,目前对于叠层结构制孔质量的提升主要是通过切削参数优化与刀具材料及结构优选优化来调控切削过程中的热–力耦合作用,减小钻削轴向力,提高轻合金金属排屑效果,以实现抑制制孔缺陷的目的。

表1 CFRP/轻合金叠层结构制孔研究进展Table 1 Research advances in hole making of CFRP/light alloy laminated structure

2 CFRP/轻合金叠层结构制孔缺陷研究

CFRP/轻合金叠层结构通常是由CFRP和钛或铝等轻合金组合而成的,不同的材料之间存在间隙,钻削时会产生毛刺,使结构件间形成应力集中,降低疲劳强度,同时CFRP层间的结合强度较低,制孔过程中还会出现分层和撕裂等缺陷,影响结构件的装配质量和使用性能。因此,叠层结构制孔缺陷的形成与抑制是重点研究内容。

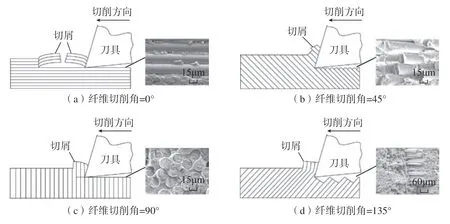

CFRP/轻合金叠层结构制孔过程中,缺陷主要发生在CFRP层及CFRP/轻合金界面处。CFRP层切屑的形成过程与纤维切削角密切相关,具体的形成方式及加工表面形貌如图1所示。当纤维切削角为0°时,碳纤维在刀具的挤压作用下与基体相发生剥离去除,形成切屑;当0°<纤维切削角≤90°时,碳纤维受到剪切应力作用,当剪切应力大于碳纤维强度时,碳纤维发生断裂形成切屑;当90°<纤维切削角<180°时,碳纤维在刀具的挤压作用下产生弯曲应力,当弯曲应力超过碳纤维强度时,碳纤维则会发生弯曲断裂从而形成切屑。CFRP层的材料去除会伴随着不断变化的脆性断裂过程,各向异性的不均匀特性使其在制孔过程中容易产生毛刺、分层、撕裂、基体剥落及纤维拔出等缺陷。基于钻削加工中的毛刺形成模型,对毛刺生成和变化进行的试验研究及理论分析可得,影响毛刺形成的主要因素包括钻头几何参数和钻削加工参数等,通过对几何参数、加工参数的优选优化可以减少制孔过程中的毛刺产生[23]。叠层结构钻削层间毛刺试验研究则表明,叠层顺序、钻削参数对层间毛刺的影响显著,预加载压紧力的施加可以有效抑制层间毛刺的产生和大小[24]。通过CFRP/Al叠层结构制孔缺陷的研究可以得出包括CFRP层的撕裂、分层及毛刺缺陷的特征和形成机理,分析得到横刃对于碳纤维的拉伸是形成撕裂的主要原因,毛刺则主要产生在切削碳纤维时处于拉伸状态的区域,铝合金切屑对CFRP的表面划伤也会对毛刺形成产生一定作用,该种叠层结构制孔时分层缺陷最为显著[25]。针对钻削复合材料时临界轴向力的研究分析则表明,当钻削轴向力小于复合材料临界轴向力时,可以避免复合材料出现分层损伤[26]。

图1 CFRP层切屑形成方式及加工表面形貌Fig.1 Chip formation of CFRP layer and machined surface topography

在钻削CFRP/轻合金叠层结构界面时,同时产生CFRP的脆性断裂及轻合金金属材料的弹塑性变形,此时刀具因与不同类型的材料之间发生强烈作用而产生磨粒磨损与黏结磨损,使刀具的振动加剧,导致叠层结构界面处的制孔精度较差。与此同时,轻合金金属层的切屑还会伴随着钻削过程的进行,对叠层结构界面处进行刮擦,造成孔壁的损伤。较早开展的CFRP/钛合金叠层结构钻削研究表明,钛合金的低导热率引起钻削温度过高,在叠层结构的结合面处造成CFRP孔出口的热损伤[27]。针对叠层结构加工中CFRP的制孔缺陷分析发现,钻削时钛合金切屑的排出会划伤CFRP孔壁,导致界面缺陷产生[28]。Pecat等[29]也通过试验进一步证实了钛合金切屑对叠层结构界面处的机械侵蚀作用。

CFRP/轻合金叠层结构由于不同材料之间具有性能差异,使得制孔过程中产生各种缺陷,严重影响加工质量。为满足航空结构材料高质量、高性能的制孔要求,对于叠层结构制孔中产生的缺陷问题仍需不断探索,尤其是对制孔缺陷的预测与控制,这对于实际制孔过程有着重要的指导意义。

3 CFRP/轻合金叠层结构制孔质量影响要素研究

3.1 制孔刀具

利用同一把刀具对CFRP/轻合金构成的叠层结构进行制孔时,刀具作为切削加工过程的直接参与要素,需要应对因不同材料的物理力学性能差异所引起的难加工问题。选择合适的刀具材料、刀具几何角度及了解刀具的磨损情况对制孔质量的提升起着关键性作用,是保证加工顺利完成的前提。不同刀具材料对CFRP/轻合金叠层结构进行的制孔加工已经被广泛开展。高速钢及硬质合金刀具钻削CFRP/Ti合金叠层板构件的研究发现,碳纤维的硬度接近于高速钢,因而高速钢刀具不适合加工CFRP,相较于高速钢,硬质合金刀具具有更长的使用寿命[27–30]。此外,可以将刀具表面涂覆一层耐磨材料制成涂层刀具,并将其用于叠层结构制孔。天津大学孙晓太[31]和南京航空航天大学杨旭[32]等分别采用以硬质合金为基体的TiAlN涂层刀具和TiSiC涂层刀具对CFRP/Ti合金、CFRP/Al合金叠层结构进行制孔加工,研究结果表明,涂层刀具适合于叠层结构制孔,加工时可减小钻削轴向力,提高刀具寿命。近年来,叠层结构制孔过程中PCD刀具的使用也开始变得广泛,PCD刀具和硬质合金刀具钻削CFRP/Al叠层结构的对比分析发现,PCD刀具进行制孔时,刀具磨损更小[33]。PCD刀具钻削CFRP/轻合金叠层结构时能有效延长刀具的使用寿命,同时可以获得良好的加工效果,目前已经成为叠层结构制孔的最佳刀具,其中刀具耐用度最好的为中晶粒尺寸PCD刀具,加工表面质量最好的为细晶粒PCD刀具。

刀具几何角度的变化会对CFRP/轻合金叠层结构制孔加工产生一定的影响。以刀具几何角度(包括螺旋角、顶角和外缘后角等)为对象来研究CFRP/Ti合金叠层结构的钻削加工,得出该叠层结构制孔的最佳几何角度约为螺旋角25°、顶角140°、外缘后角12°[34]。对CFRP/钛合金叠层振动制孔刀具几何参数优化的结果表明,螺旋角25°、顶角120°、后角20°时较为适合制孔加工,在该参数下钻削轴向力减小,钻削温度降低[35]。不同结构的刀具也成为了研究重点,其中最具典型代表的即为钻–扩复合刀具。不莱梅大学的Brinksmeler等[28]就利用钻–扩复合钻头对铝合金、CFRP和钛合金组成的叠层板进行钻削试验研究,得到了钻–扩复合钻的制孔加工显著优于普通麻花钻。与此同时,南京航空航天大学的杨凯等[36]也对新型钻–扩复合钻头钻削CFRP/钛合金叠层结构进行了研究,分析得出该结构钻头制孔时可以有效降低轴向力和钻削温度,提高刀具寿命。面向刀具几何参数等因素建立刀具结构的数学模型,以提高CFRP/钛合金叠层结构制孔的刀具设计技术也开始被广泛研究[37]。

CFRP/轻合金叠层结构制孔时,刀具始终与工件接触,排屑空间小,切屑排出困难,散热条件差,导致大量的切削热积累在切削区域,刀具磨损严重。TiN涂层硬质合金刀具钻削CFRP/Ti合金叠层结构的过程中,在加工钛合金层时,刀具以黏结磨损为主,而对于CFRP层,刀具后刀面的磨粒磨损则是主要的磨损形式[38]。Faraz等[39]研究发现,无论是使用AlTiN涂层刀具还是未涂层整体硬质合金刀具,在加工叠层结构的钛合金层时,刀具后刀面黏结有大量的切屑,易产生黏结磨损,当加工到CFRP层时,后刀面则会产生磨粒磨损。钻削叠层结构的钛合金层硬质合金刀具发生崩刃,随着加工进行到CFRP层,碳纤维摩擦刀具表面,使其变得光滑,阻止了崩刃的进一步发生[40]。此外,CFRP/Ti合金叠层板的钻削试验研究还表明,刀具的前刀面磨损不明显,主要磨损区域为横刃和后刀面[41]。

针对CFRP/轻合金叠层结构制孔加工,使用最为广泛的是硬质合金刀具、涂层刀具和PCD刀具,而其中加工效果最好的为PCD刀具。同时,要使刀具更加适应叠层结构的加工,还需要对刀具的几何参数和结构不断进行优化。当前,研制高性能刀具材料、优化刀具几何参数及结构是实现CFRP/轻合金叠层结构高效精密制孔的重要途径。

3.2 切削参数

CFRP/轻合金叠层结构制孔时,主轴转速、进给量等切削参数是影响制孔质量的重要因素,叠层结构制孔时的切削参数一直是国内外关注的焦点并进行了广泛研究。当前,对于钻削CFRP/轻合金叠层结构时选取固定不变的切削参数并不合适,根据叠层结构中不同的材料特性选择合理的切削参数是一种非常有效的优化方法。CFRP/Ti合金叠层结构的切削参数探索表明,不同的材料层应选取相应的加工参数。多参数变换和啄式变制孔切削参数的方法则被用于CFRP/Al叠层结构的制孔加工[42–43]。Rahme等[44]分析了钻削CFRP/Al合金叠层结构时切削参数与轴向力的关系,得到了齿数为2,直径为2.5mm的钻头制孔过程中CFRP不发生分层的临界每齿进给量为0.1mm/tooth。

钻削CFRP/Al和CFRP/Ti时切削参数的变化会对钻削力和扭矩产生影响。钻削铝合金时轴向力和扭矩要比钻削CFRP时高。钻削CFRP过程中,随着进给量的增加,轴向力和扭矩都会增大,低进给、高转速更适合于CFRP的高质量制孔[45]。CFRP/Ti叠层结构制孔主轴转速增加、进给速度减小时,CFRP层的轴向力减小。钛合金由于导热系数低,轴向力会随着主轴转速的增加而增加,随着进给速度的减小而减小[46]。与此同时,对于CFRP/Ti合金叠层制孔时发现,大进给条件下,高温、高硬度的钛合金切屑会对CFRP产生严重侵蚀,这是导致CFRP孔径超差的主要原因[21]。低速不利于切削CFRP,会加大入口撕裂程度。西北工业大学的王慧峰等[47]分析了不同切削参数制孔时CFRP的分层情况,并利用多元线性回归,得到了分层与切削参数间的函数关系,从而便于选择合理的切削参数使制孔效果达到最佳。Ti/CFRP/Al叠层结构制孔加工时,不同材料层孔的表面粗糙度均随着切削速度的增加而增大[48]。高速钻削CFRP/Ti叠层时,大的后刀面磨损和边缘磨损造成孔径尺寸减小,界面处发生破坏。而在低速下,由于刃部圆化,刀具几何尺寸发生改变,导致CFRP孔表面的碳纤维被拔出[49–50]。

3.3 制孔顺序

不同的制孔顺序同样是影响叠层结构制孔加工的重要因素。CFRP/Ti合金叠层结构钻入方向的研究表明,从CFRP一侧钻入可以获得较好的出口质量[51],分析认为主要是由于钛合金层对CFRP层起到了一定的支撑作用。但是,当钻削至轻合金层时,金属切屑会沿着刀具的排屑槽方向流出,对叠层结构界面及CFRP层进行刮擦,降低制孔质量。对CFRP/Ti合金叠层不同钻削顺序的分析得出,从CFRP到钛合金制孔时,钛合金的支撑作用可以减少CFRP分层缺陷,有利于该叠层结构的高质量制孔加工[52]。西北工业大学的于晓江等[53]对CFRP/Ti合金叠层结构制孔入钻侧的优选研究则得出从钛合金侧钻入,减小了钛合金切屑对于CFRP层的刮擦作用,可以有效提高孔径尺寸精度,并且想要获得高精度孔,还需要对叠层结构进行两次或多次铰孔。

综上所述,国内外的专家学者对于CFRP/轻合金叠层结构制孔进行了大量研究,取得了丰富的科研成果。当下,叠层结构的制孔研究主要聚焦于钻削机理,制孔缺陷,制孔刀具、切削参数、制孔顺序等要素对于制孔质量的影响等方向,而针对CFRP/轻合金叠层结构制孔时界面处的温度–应力分布及其变化规律、热–力耦合效应以及制孔过程的智能控制等方面仍缺乏深入系统的理论、建模仿真及试验研究。

4 结论

飞机装配领域中CFRP/轻合金叠层结构的应用广泛,其制孔效率和质量直接关系到航空制造业的整体水平。国内外对于叠层结构制孔技术已经进行了大量研究,得到了一定的研究成果,但在叠层结构制孔方面仍有许多不足之处,例如制孔过程中温度、应力及刀具磨损等关键要素的实时智能精准监测等。未来,针对CFRP/轻合金叠层结构优质高效制孔可以从以下3个方面进行重点研究。

(1)叠层结构制孔切削热建模仿真。CFRP/轻合金叠层结构制孔过程中产生的大量切削热是造成制孔质量差、刀具磨损严重的主要原因,钻削过程属于封闭式加工过程,加工区域温度的实时精准监测极难实现。因此,基于建模仿真对钻削过程中切削热及其变化规律进行分析,对于减小叠层结构的热损伤、提升制孔质量具有重要意义。

(2)叠层结构制孔缺陷预测。叠层结构制孔时容易产生毛刺、分层、撕裂、纤维拔出等形式的缺陷,严重影响飞机装配质量。通过叠层结构钻削过程热–力耦合本构模型的构建,利用有限元仿真对叠层结构的制孔缺陷进行模型建立与剖析,可以实现制孔缺陷的有效预测与控制。

(3)叠层结构制孔过程智能控制。基于智能化感知技术,可以实现对叠层结构制孔过程的智能控制,对于叠层结构中不同物理力学性能的材料层智能推送出最优的加工条件,并对制孔过程中的关键特性指标进行监测与反馈,形成精确的闭环控制系统。叠层结构智能制孔将是未来发展的重要方向。