整体叶盘研磨抛光机器人接触力阻抗控制方法研究*

2022-07-28王正佳赵吉宾张洪瑶

李 论,王正佳,3,赵吉宾,朱 光,张洪瑶,3

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.中国科学院机器人与智能制造创新研究院,沈阳 110169;3.中国科学院大学,北京 100049)

航空发动机是飞机的关键设备,而整体叶盘作为其关键部件已广泛应用于各种飞机[1]。目前国内外整体叶盘的精密加工大多采用数控精密铣削技术[2],但易产生波峰波谷残留,影响发动机质量和性能[3]。为提高整体叶盘表面的加工质量,必须对整体叶盘进行研磨抛光。由于整体叶盘的操作空间小、曲面复杂等特点,其自动化磨抛困难,目前仍采用手工磨抛,但其缺点明显[4]。机器人磨抛具有加工柔性大、表面加工质量高等优势,但如何控制机器人与整体叶盘间接触的柔顺是目前研究的一大难题。

获取机器人与整体叶盘间的接触力是对其进行柔顺控制的前提。蔡明君[5]分析了力传感器零点与负载重力对获取接触力的影响,提出了通过测量特殊位置抵消负载重力的方法。Vougioukas[6]提出采用最小二乘法求解负载重力与力传感器零点。张立建等[7]在以上研究的基础上增加了机器人安装偏角,通过获取任意位姿下数据进行标定与补偿。黄玲涛[8]和张昱东[9]等将文献[7]的重力补偿算法应用于机器人柔顺放置试验。刘运毅等[10]提出基于极大似然估计的在线标定算法。周建斌[11]考虑到力传感器零点漂移,提出了基于基准点的零点补偿。

针对磨抛过程中的柔顺控制,国内外学者提出了多种控制理论。王品章等[12]使用力/位混合控制策略对叶片进行磨抛。Zhang等[13]提出通过模糊PID控制与力/位置混合控制结合解决扰动问题。He等[14]提出基于神经网络的自适应阻抗控制,构造了状态反馈和输出反馈。Peng等[15]提出了径向基函数增量学习算法的扁平化神经网络与导纳控制结合,实现无力传感器机器人与环境交互。

本研究采用将负载静态标定与传感器零点在线补偿相结合的方式,提出基于零点漂移的负载标定与补偿算法,以降低零点漂移对接触力测量的影响,为机器人研磨抛光柔顺控制提供准确的接触力信息。静态下采集机器人不同位姿下力传感器的数据,计算机器人底座安装偏角、负载质心位置与重力、力传感器零点;利用机器人不与外界发生接触的阶段更新力传感器零点。最后与基于位置的阻抗控制相结合,实现对整体叶盘的研磨抛光。

1 研磨抛光接触力分析

整体叶盘磨抛过程中的受力分析及磨抛轨迹如图1所示。在磨抛过程中,整体叶盘表面受到的力包括垂直于磨抛工具砂带表面以及整体叶盘叶片表面的法向正压力Fn、沿工具TCP(Tool central point)轨迹切线方向的滑动摩擦力Fft、沿砂带转动方向的切削力Ffn。对多种影响磨抛质量因素的分析表明,法向正压力的恒定能够减小工具磨损,维持接触稳定[16]。

图1 整体叶盘磨抛受力分析Fig.1 Analysis of grinding and polishing force of blisk

2 负载标定与补偿算法

在机器人磨抛柔顺力控制中,作为反馈信号,工具与整体叶盘间接触力采用六维力传感器实时监测。六维力传感器的数据由4部分组成,包括(1)力传感器的零点F0; (2)外部负载的重力GS; (3)外部负载的惯性力Gi; (4)外部接触力Fe。

由于机器人在磨抛过程中处于低速运动状态,并且工具重力一般较小,故惯性力可以忽略。由于复杂曲面表面曲率不断变化,需要不断调整机器人末端姿态使工具TCP的Z向与表面法向重合,导致负载重力在六维力传感器坐标系中的方向不断变化,影响对外部接触力的测量,故需要对负载重力进行标定补偿。

2.1 负载标定与补偿的模型分析

本研究涉及的相关坐标系定义示意如图2所示,其中大地坐标系{D}的Z轴方向垂直于地面向上,大地坐标系可绕Z轴任意旋转定义。对负载标定与补偿的模型进行分析,得出目标变量与已知变量。

图2 坐标系定义示意图Fig.2 Schematic diagram for definition of coordinates

2.1.1 负载标定与补偿的目标变量

(1) 机器人底座安装偏角φ和θ。大地坐标系{D}绕y轴旋转角度θ,再绕x轴旋转φ后与机器人的基坐标系{B}重合,得到机器人基坐标系与大地坐标系之间的转换矩阵。

(2)在传感器坐标系{S}下末端负载质心位置PGlS=[lxlylz]T与重力GD=[0 0 –G]T。

(3)六维力传感器零点S0=[Fx0Fy0Fz0Mx0My0Mz0]T。

2.1.2 负载标定与补偿的已知变量

(1)工件坐标系{W}与工具坐标系{T}之间的转换矩阵,包括工具末端相对工件坐标系的姿态四元数qc=[q1q2q3q4]T与位置三坐标Pc=[xcyczc]T,将四元数和位置三坐标转换为旋转矩阵和转换矩阵。

(2)六维力传感器实时读数S=[FxFyFzMxMyMz]T。

2.2 传感器负载标定与补偿算法

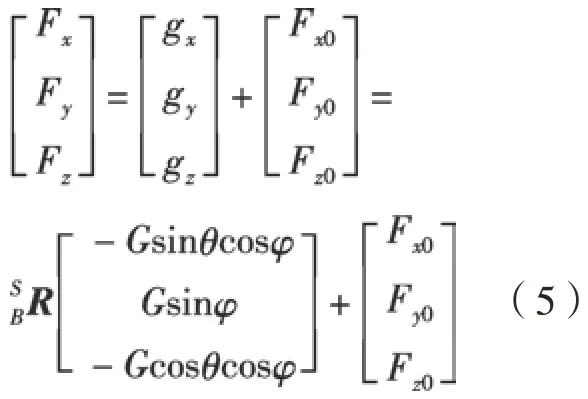

(1)负载重力、传感器三维力零点、机器人安装偏角的静态计算。

在静态标定的情况下,机器人末端的加速度为0,传感器的数据由负载重力与传感器零点组成。

式中,X1=–Gsinθcosφ,X2=Gsinφ,X3=–Gcosθcosφ,采用最小二乘法求得状态向量X,进一步求得底座安装偏角φ、θ、重力G与三维力零点。

由式(2)得出大地坐标系与基坐标系之间的转换矩阵。

(2)负载质心位置、传感器三维力矩零点的静态计算。

在无接触的情况下,力传感器三维力矩由力矩零点与负载重力产生的力矩组成,结合式(5)得

即

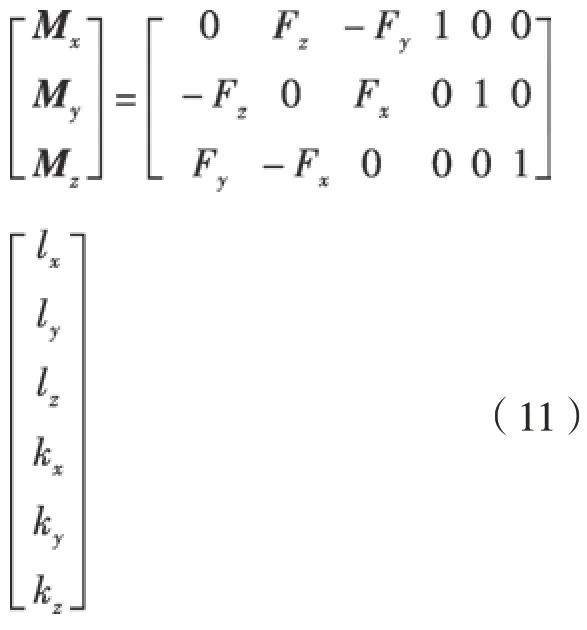

式中,kx=Mx0–Fz0ly+Fy0lz,ky=My0+Fz0lx–Fx0lz,kz=Mz0–Fy0lx+Fx0ly。根据式(11)由3组及以上不同姿态下力与力矩的数据求出质心的位置PGlS及中间变量kx、ky、kz。结合传感器力零点,求得传感器力矩零点。

(3)传感器零点的动态更新。

受到温度变化的影响,力传感器零点会出现“漂移”现象,传统的标定与补偿算法需重新标定,效率低下。本研究利用机器人转换工位、机器人空闲等待等不与周围产生接触的非加工阶段,采集力传感器与机器人姿态数据,重新标定传感器零点。

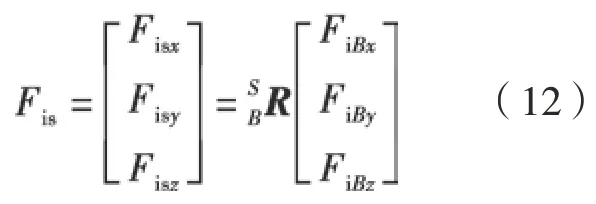

重新标定传感器零点的过程中,机器人运动速度可能变化较大,产生较大惯性力,故无法忽视惯性力的影响。根据质心位置求得质心加速度aiB=[axBayBazB]T。由 牛顿第二定律得惯性力FiB=–m·aiB。通过坐标变换求得传感器坐标系下惯性力

结合式(1)、(5)和(12),得出传感器三维力零点的变化量为

结合式(11),得出传感器三维力矩零点的变化量,

对转换工位过程中的传感器零点的变化量取平均值,得到更新的传感器力与力矩零点。

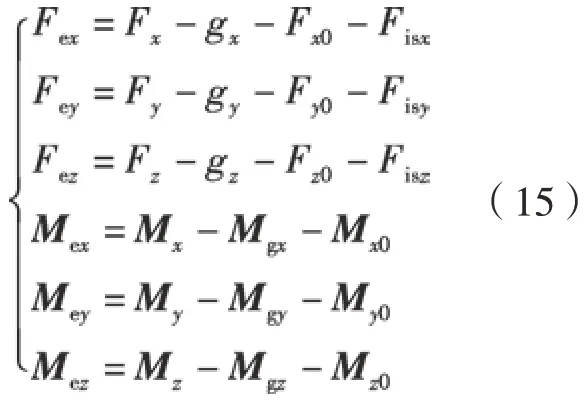

2.3 在线计算接触力

由前文求得的机器人安装偏角、负载重力、负载质心位置与更新的传感器零点,求得末端所受接触力在传感器坐标系下力与力矩分量,

通过坐标变换求得工具坐标系下的外部实际接触力与力矩。

3 机器人磨抛柔顺力控制策略

为了解决机器人定位精度低、整体叶盘实际表面与理论表面有所差距等问题,本研究通过控制法向正压力方向的位置,实现工件表面的高精度磨抛加工。法向正压力方向的位置由离线轨迹位置与柔顺力控制策略输出位置组成,其他方向的位置依靠离线轨迹控制。

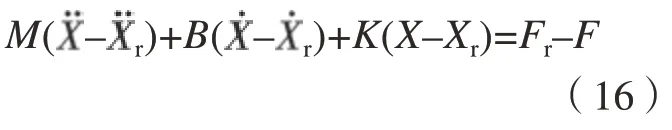

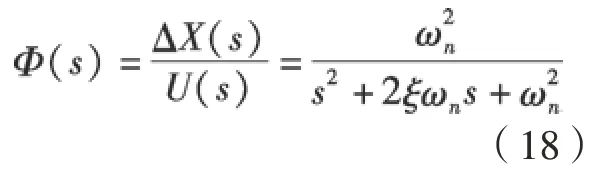

实现机器人磨抛柔顺力控制的策略为基于位置的阻抗控制策略。基于位置的阻抗控制将工具与整体叶盘接触动态特性看作质量–弹簧–阻尼系统,建立机器人轨迹位置与磨抛正压力之间的关系:

式中,M、B、K分别表示机器人的期望惯性、阻尼和刚度;X、Xr分别表示机器人实际位置和离线轨迹规划位置;Fr、F分别表示期望接触力和实际接触力。将式(16)转化为标准二阶系统为

式中,ΔX=X–Xr,U=ΔF/K,ΔF=Fr–F。对式(17)进行拉氏变换,得到基于位置的阻抗控制器传递函数:

式中,ωn为期望固有频率,;ξ为期望阻尼比,。

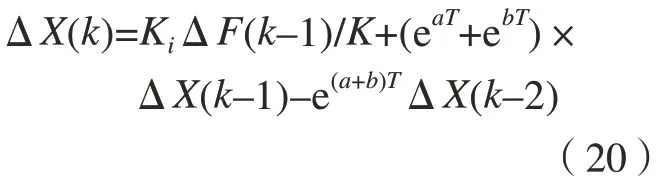

为防止过度超调及系统不稳定,阻抗控制器的期望阻尼比应远大于1[17],故基于位置的阻抗控制器为过阻尼的二阶离散系统。对式(18)进行z变换得控制器的脉冲传递函数为

式中,a=–ξωn+ωn、b=–ξωn–ωn表示特征方程的两个根,表示阻抗控制器系数;T表示采样周期。根据式(19)可以求得时域下控制器递推公式为

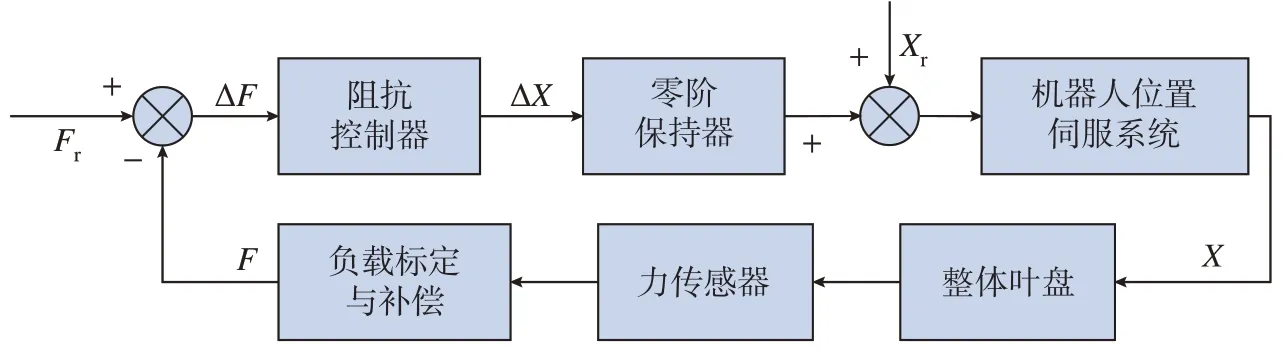

控制系统的结构如图3所示。

图3 研磨抛光柔顺力控制Fig.3 Grinding and polishing compliance control

根据整体叶盘曲面材质的特性和加工去除量的要求,选定研磨抛光期望接触力Fr,通过六维力传感器获取力与力矩数据,经负载标定与补偿消除机器人安装偏角、负载重力和传感器零点的干扰后,得到磨抛接触的法向正压力F,再与期望接触力Fr比较,输入至阻抗控制器,根据式(20)得到机器人轨迹法向正压力方向的修正量ΔX,通过零阶保持器累加到机器人离线轨迹规划路径的法向正压力方向Xr,由机器人位置伺服系统到达指定位置对整体叶盘进行研磨抛光,从而实现机器人柔顺力控制。

4 试验与结果分析

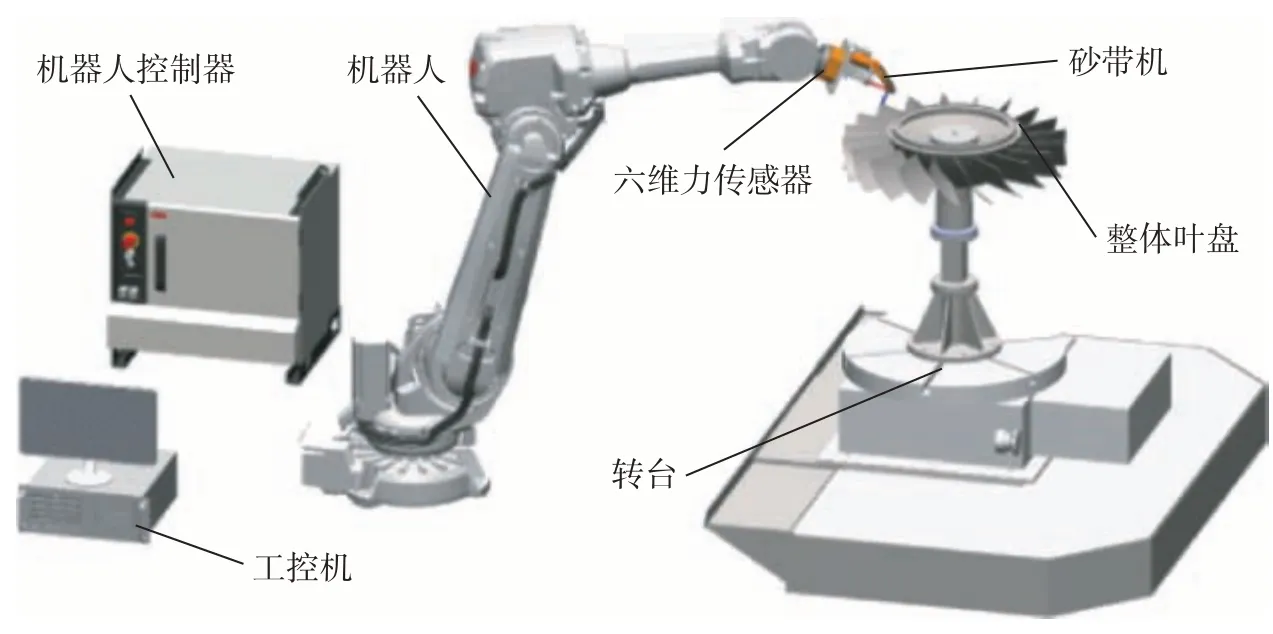

4.1 整体叶盘机器人研磨抛光系统

整体叶盘机器人磨抛系统如图4所示,试验平台如图5所示。其中包含了工控机、机器人(IRB 4600—60/2.05)、六维力传感器(ATI DELTA系列SI–330–30)、砂带机(3M)、整体叶盘与转台。工控机中装有机器人磨抛控制系统软件,软件界面如图6所示。机器人、六维力传感器与工控机之间通过以太网进行传输,机器人采用TCP/IP通信协议;六维力传感器采用UDP通信协议。为了避免工具与整体叶盘发生刚性接触,在砂带与砂带机之间放置橡胶垫片。

图4 整体叶盘机器人研磨抛光系统Fig.4 Robot grinding and polishing system of blisk

图5 试验平台Fig.5 Experimental platform

图6 研磨抛光控制系统软件界面Fig.6 Software interface of grinding and polishing control system

4.2 负载标定与补偿试验

为验证所提的负载标定与补偿算法,采用砂带机及其连接件作为负载分别进行了静态、动态和零点漂移的补偿试验。

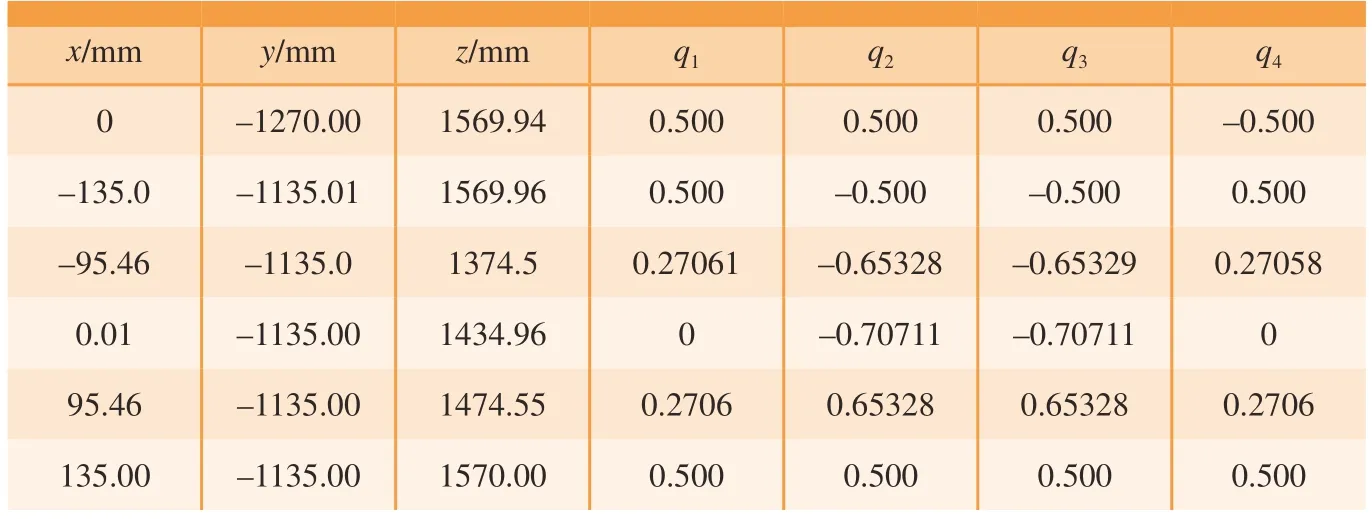

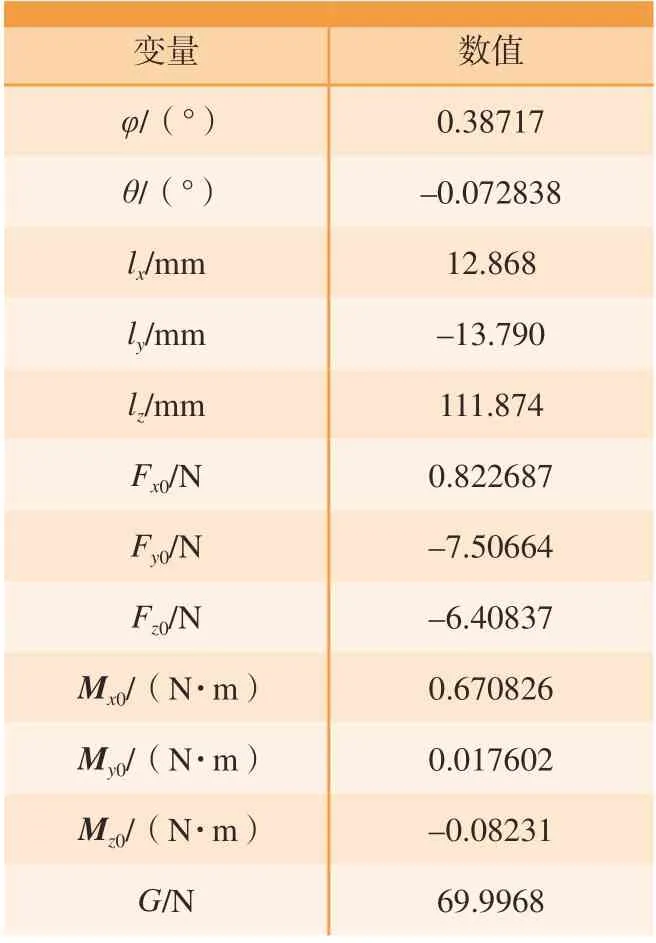

4.2.1 静态试验

静态试验下选择了机器人6个不同位姿采集数据,位姿如表1所示。在6个位姿下分别采集20组数据作为各自姿态下的六维力信息。根据前文的标定与补偿算法,求得各个目标变量,如 2所示。本研究为验证表2中结果的准确性,使用前文的接触力计算方法验证表1机器人各姿态的接触力与力矩,如图7所示,三维力误差平均值为2.5641×10–6N,标准差为0.1561N; 三维力矩误差平均值为2.56×10–6N·m,标准差为0.0161N·m。

表1 静态试验机器人位姿表Table 1 Robot’s pose parameters of static experimental

表2 静态标定目标结果Table 2 Static calibration target results

图7 验证机器人各姿态接触力与力矩Fig.7 Verification of robot’s posture contact forces and torques

4.2.2 动态试验

为验证零点漂移对磨抛接触力获取的影响,试验分别采集2个时间段中机器人在8个不同姿态下来回运动的数据,分别使用无零点更新与零点更新两种方法对接触力进行计算,机器人位姿如表3所示。

表3 动态试验机器人位姿Table 3 Robot’s pose parameters of dynamic experimental

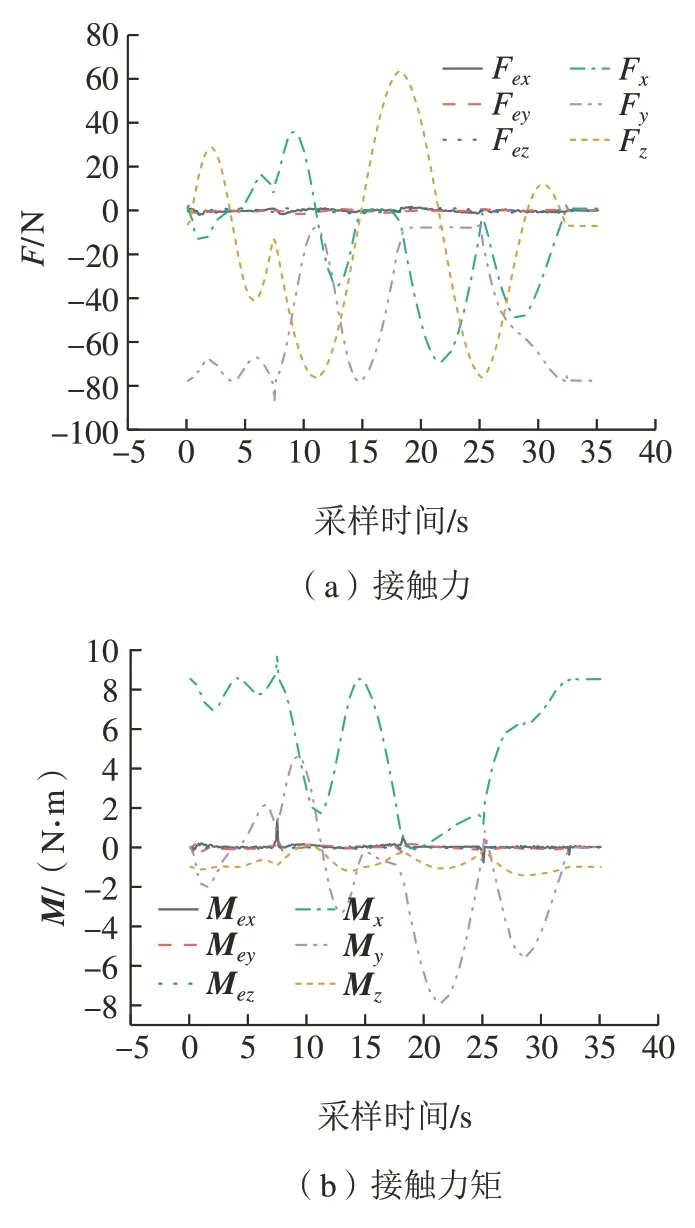

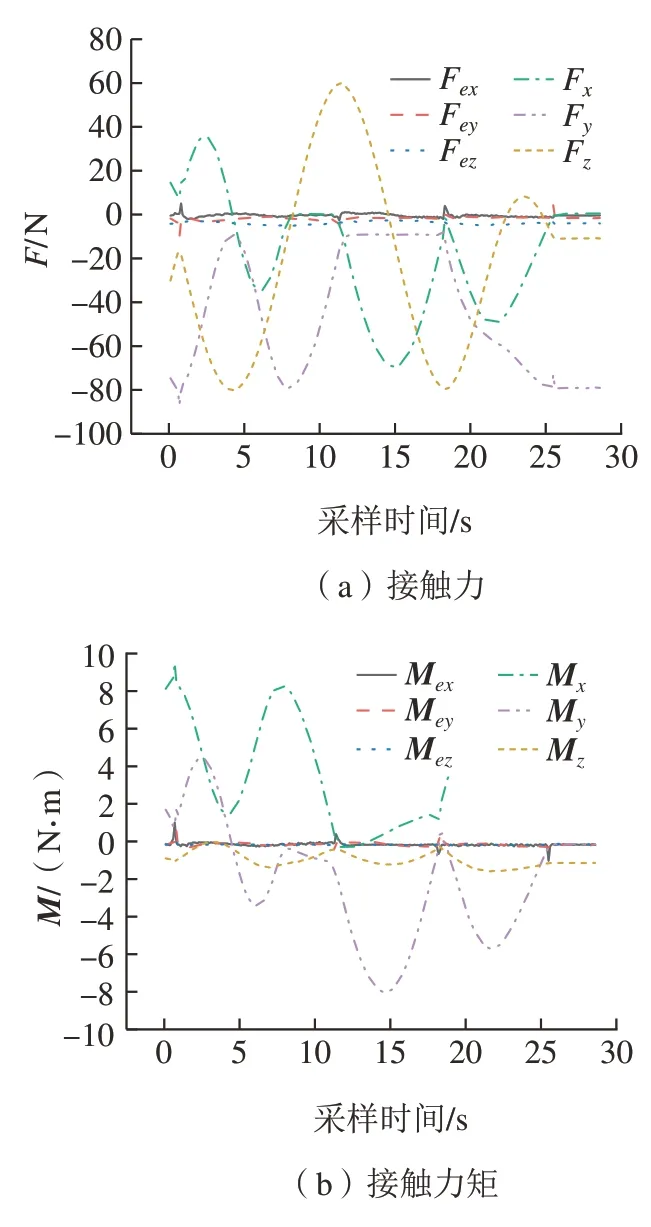

静态标定后立即采集数据计算得到的接触力与力矩如图8所示,接触力和力矩误差的平均值分别为–0.12853N和0.0055N·m,进 一步证明了静态标定方法对传感器零点、机器人安装偏角、负载重力与质心位置等标定结果的正确性。无零点更新时接触力与力矩如图9所示,接触力和力矩误差的平均值分别为–1.9826N和–0.1680N·m,从中得出随着周围环境温度的变化,传感器的零点发生了漂移,由静态标定方法得出的传感器零点不再适用于当前时刻接触力的计算。零点更新后接触力与力矩如图10所示,误差的平均值分别为–0.1532N和0.0083N·m,零点更新后新的零点值如表4所示。零点更新后的误差平均值与静态标定后得到的误差平均值相近,证明了基于零点漂移的标定与补偿算法可以有效地解决力传感器零点漂移的影响。

图8 静态标定动态验证结果Fig.8 Static calibration and dynamic verification results

图9 零点漂移后静态标定验证结果Fig.9 Static calibration verification results after zero drift

图10 零点更新后标定验证结果Fig.10 Calibration verification results after zero point update

表4 零点更新结果Table 4 Zero point update results

4.3 力控试验

分别进行采用和未采用阻抗控制策略的磨抛试验。其中采用控制策略的试验中,对砂带机与整体叶盘间的正压力进行控制,采用10N的期望接触力。

整体叶盘磨抛前如图11所示,磨抛后分别测量的两种叶盘中8个点的粗糙度如图12所示,采用阻抗控制策略的接触力曲线如图13所示。从图12中得出使用阻抗控制算法进行研磨抛光消除了整体叶盘表面磨痕,使整体叶盘的表面光整度有所提高。从接触力曲线得出在0~4.8s内,机器人在自由空间内运动,此时采集数据对传感器零点进行更新;从4.9s开始进入磨抛状态,上位机计算砂带机与整体叶盘间的接触力,机器人逐渐运动至离线轨迹的第1个目标点;从7.6s开始期望接触力变为–10N,对机器人位置进行修正,在之后的0.8s内,接触力从0.816N迅速到达–12.972N,在8.3s接触力稳定–10N附近,大部分(70.3%)的接触力波动范围为(–10±2)N,相比于部分混合力控制策略±3~5N的波动范围[10,13,18]有所降低,磨抛过程中接触力的方差为1.943N2。磨抛过程中接触力波动主要受以下2个因素影响。

图11 整体叶盘磨抛前Fig.11 Blisk before grinding and polishing

图12 整体叶盘磨抛后Fig.12 Blisk after grinding and polishing

图13 整体叶盘磨抛接触力曲线Fig.13 Contact force curve of grinding and polishing blisk

(1)砂带机由气动装置提供动力,同时砂带机在转动时会使砂带机本身产生振动,这是接触力波动的主要原因。

(2)磨抛工具的砂带磨粒在整体叶盘加工表面接触的过程中不断切换,也会带来振动。

5 结论

(1)本研究以整体叶盘为研究对象,分析了整体叶盘在磨抛过程中的受力,将负载静态标定与传感器零点在线补偿相结合,提出了基于零点漂移的负载标定与补偿算法。考虑了机器人底座安装偏角、负载重力、传感器零点和零点漂移对力传感器数据的影响,分别进行了负载标定与补偿的静态、动态和零点漂移试验。

(2)将基于零点漂移的负载标定与补偿算法与基于位置的阻抗控制策略结合,应用于整体叶盘的研磨抛光,进行了力控试验,并对试验数据进行了分析。

(3)标定与补偿试验结果表明,随着时间的推移,基本标定与补偿算法的接触力和力矩平均误差 从 –0.12853N和0.0055N·m变为–1.9826N和–0.1680N·m,基于零点漂移的负载标定与补偿算法将其降低至–0.1532N和0.0083N·m,证明了该算法有效降低了传感器零点偏移对研磨抛光接触力的影响,对力矩的补偿进一步验证了补偿算法的正确性。

(4)力控试验表明,基于零点漂移负载标定与补偿算法与基于位置的阻抗控制结合能够有效实现对期望接触力的跟踪,实际接触力的方差为1.943N2; 基于位置的阻抗控制算法能够降低实际接触力的波动,有效提高整体叶盘表面的光整度。