汽车驱动桥千斤顶支座成型工艺改进及模具设计

2022-07-28邹函滔

邹函滔

(江西江铃底盘股份有限公司,江西 抚州 344000)

0 引 言

千斤顶支座是汽车后驱动桥上用于连接千斤顶的重要刚性支架,在车辆出现日常检修、更换后轮胎等情况时,千斤顶支撑在后驱动桥的千斤顶支座上,通过提升千斤顶的高度将汽车后尾部抬起,以便实施后续操作。

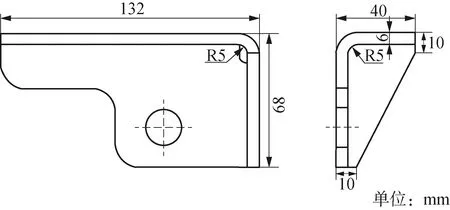

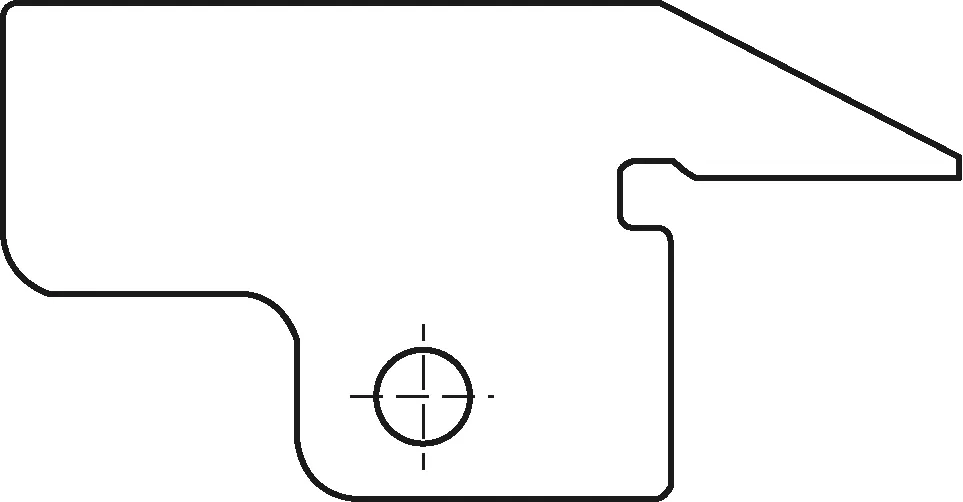

某车型后驱动桥的千斤顶支座,零件采用厚度为5.0 mm的Q235板材,由冲压工艺成型,零件左右对称,左件结构要求如图1所示。千斤顶支座传统的生产方式是采用单动四柱两梁液压机加工,所使用的模具结构复杂,生产耗时长,关键是由于坯料变形较大容易造成微裂纹而影响产品性能[1],因此,产品的质量一直存在风险。现采用开式V形件成型的模具,能使产品坯料变形小,避免千斤顶支座出现破裂,保证千斤顶支座整体性能稳定。

图1 千斤顶支座

1 成型工艺分析

从技术及整车装配各方面考虑,千斤顶支座是通过侧平面焊接在汽车后驱动桥壳本体上的。其作为汽车后驱动桥上重要刚性支架对自身强度要求较高。由于采用常规的一次性整体式成型方式加工[2],零件的折弯转角处容易在成型过程中出现微裂纹而影响产品性能,导致不良率上升,加工成本增加。因此一次性的整体式成型工艺存在一定风险,不适用于此零件成型。传统工艺零件及缺陷情况如图2所示。

(a) 工件实物图

通过对零件的特有形状进行分析,可以采用分步加工的方式将零件折弯成型,即采用开式V形结构分两个步骤加工出零件需要成型的外形结构[3],第一工步将三角形的短边加强筋弯折成型,第二工步再将长方形的长边加强筋弯折成型。经确定后的千斤顶支座成型工艺流程图如图3所示。

(a) 工序1:落料—冲孔

(1) 将落料—冲孔工序后的预制的某车型后驱动桥的千斤顶支座左、右件分别放置在模具两边的定位机构定位板的定位型面内侧。

(2) 开动压力机对预制的某车型后驱动桥的千斤顶支座左、右件进行第一工步弯曲成型加工,将三角形的短边加强筋完成弯折成型,达到三角形的短边加强筋与底平面成89°~90°的角度。

(3) 将经过第一工步弯曲成型的某车型后驱动桥的千斤顶支座左件或右件任选其一单独放置在模具的定位机构定位板和挡料板两者组成的定位型面内侧。

(4) 开动压力机对完成第一工步弯曲成型的某车型后驱动桥的千斤顶支座进行第二工步弯曲成型加工,将长方形的长边加强筋完成弯折成型,达到长方形的长边加强筋和三角形的短边加强筋与底平面同时成89°~90°的角度。

采用开式V形结构模具对工件进行分步加工后,坯料仅在折弯区产生弯曲变形,该变形明显减少,折弯后工件外观良好,规避了整体式成型工艺因拉深而产生的拉伤、拉痕以及微裂纹等风险[4]。此外,采用该新工艺后,工件坯料尺寸及质量并无明显变化,但成品尺寸及外观更为稳定、外观更美观[5]。新工艺弯曲成型后的零件实物如图4所示。

图4 新工艺零件实物图

2 模具结构及特点

经过工艺分析后,设计的千斤顶支座成型模结构如图5所示。

(a) 主视图(侧向)

模具采用开式V形结构,零件运用分步加工的方式折弯成型。根据零件的外形尺寸大小,模具成型凸模和成型凹模设计时采用柔性型的双工位结构,使得零件的左、右件能在第一工步同步完成折弯成型,在第二工步分别独立完成折弯成型。零件定位机构采用定位板内腔固定零件局部外形方式[6],以及定位板与挡料板组合型腔定位零件外形方式,保证零件成型后的外形尺寸达到要求。模具主要特点如下。

(1) 模具分为上半部分和下半部分,模具的上半部分结构为:成型凸模5通过螺栓与上垫板4连接,上垫板4通过螺栓及定位销与上模板2连接,模柄1通过过盈配合与上模板2连接,导套3通过过盈配合与上模板2连接,成型凸模5安装时要保证定位准确,避免在第二工步加工时与零件外形发生干涉,使零件产生意外变形以及形成内部微裂纹。

(2) 模具的下半部分结构为:挡料板7通过螺栓与成型凹模9连接,定位板8通过螺栓与成型凹模9连接,成型凹模9通过螺栓及定位销与下模板10连接,导柱6通过过盈配合与下模板10连接,挡料板7和定位板8安装时要保证定位规整准确,避免在第二工步加工时零件外形定位不准确,使零件加工后外形尺寸达不到要求[7]。

(3) 模具的上模部分和下模部分装配时,成型凸模5与成型凹模9的单面间隙要控制得均匀一致[8]。

3 设计要点

(1) 模具的凸模和凹模采用开式V形结构,使得零件可以运用分步加工的方式,采用压力机实施折弯成型。优化改善了常规的一次性整体式成型工艺使用液压机加工所带来的成型模具结构复杂,生产效率低,零件不良率高,及生产成本较高等问题。

(2) 模具成型凸模5和成型凹模9设计时采用柔性型的双工位结构,使得零件的左、右件能在第一工步同步完成折弯成型,同时在第二工步分别独立完成折弯成型,提升了生产效率,加大了产能。

(3) 零件定位机构采用定位板8内腔固定零件局部外形方式达到第一工步精确定位,以及定位板8与挡料板7组合型腔定位零件外形方式达到第二工步精确定位,充分开发出定位板8的内腔及外形对第一工步和第二工步皆可精确定位的功效,模具整体外形大小及结构布局得到较大的优化。

(4) 模具的上、下部分装配时,成型凸模5与成型凹模9的单面间隙要控制在0.03~0.06 mm范围内。

4 结 语

经实际生产检验可知:采用此冲压加工工艺,结合开式V形成型模的应用,可确保成型零件尺寸和使用性能均达到要求。该成型工艺及模具结构规避了因产品坯料整体式的一次性变形较大而造成微裂纹并影响产品性能的风险,简化了模具结构,保证了零件成型质量,提升了生产效率、加大了产能、降低了生产成本。在提升工件质量的同时其产能提升2倍以上,取得了理想的效果。该模具结构已获得实用新型专利证书,证书号:第3670532号,实用新型名称:汽车驱动桥千斤顶开式V形支座成型模具,专利号:ZL 2013 2 0866658.1。开式V形成型模易于加工,结构可靠,质量稳定,实用性及推广性较强,对类似零件的工艺及模具设计具有参考作用。