城市街道上方立体车库钢结构分析及优化

2022-07-27何国旗唐洋洋

何国旗,唐洋洋

(湖南工业大学机械工程学院,湖南 株洲 412007)

1 引言

机械式立体车库具有存车数量多、运行经济的特点,能够有效地缓解城市车辆停放困难的现象。近年来,随着城市汽车的保有量逐渐递增,传统的平面式停车库难以满足车辆的存取需求,同时机械式立体车库因结构设计的不合理导致的安全事故时有发生,车辆的存取安全问题严重影响居民的生活和制约城市的经济发展[1]。

因此,开展对立体车库的研究为提高立体车库安全设计及城市的合理规划具有重要的意义。

有限元法在立体车库的结构设计中的应用,为立体车库的结构设计及优化提供了科学依据。文献[2]提出了半地下式三层立体车库的结构设计方法,采用ANSYS分析了其钢结构的稳定性,研究了车库框架结构的整体应力和变形状况。文献[3]以两层升降横移式立体车库为研究对象,利用有限元法对该车库的钢结构进行了稳定性分析,通过试验设计法确定了纵梁截面的较优尺寸参数,达到车库结构的轻量化的目的。文献[4]提出了一种移动式立体车库结构设计方法,运用有限元法研究了该车库的框架结构在风载和地震载荷的作用下的稳定性。文献[5]考虑车库空载、偏载、满载和风载的工况下,利用ABAQUS分析了超高层塔式立体车库框架结构的应力状况。通过对立体车库的研究在指导其结构优化和加工制造方面起到积极地推动作用,克服了传统设计的盲目性。

由于目前所研究的立体车库,大多都是建设在新的场地上,新场地的开辟对于已完成规划、经济发达的城市较为困难。为此,提出一种建设在道路上方的立体车库设计方法,合理的利用道路上方的空间,降低了对于建设用地的要求,道路两边可直接完成存取车的过程,提高了存取车的效率。此外,采用有限元法在极端工况下对车库钢结构的强度进行分析,选取三种不同规格的截面尺寸对钢结构的截面进行优化,达到轻量化设计的目的,为该车库的结构设计及城市的合理规划提供理论参考。

2 城市街道上方立体车库的结构设计

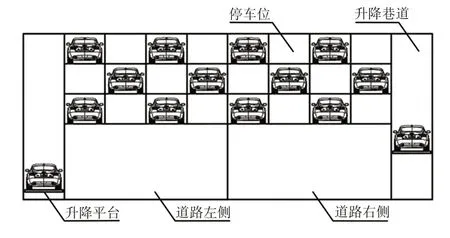

城市街道上方立体车库的垂向布局,如图1所示。该车库设计有3层停车平台,升降巷道设置在道路两侧,在升降巷道的底端设计有升降平台,汽车进入升降巷道指定位置,通过升降平台的垂直升降将汽车提升至指定楼层。立体车库的横向布局,如图2所示。在该车库的每层设置有两个汽车搬运台车,中间为汽车横向平移通道,横向平移通道的两侧为汽车停车位,搬运台车可在横向平移通道内运动,汽车到达指定楼层后,搬运台车根据指令通过横向平移至与升降巷道连通的位置处,升降巷道的升降平台将汽车转移至搬运台车上,搬运台车通过横向平移运动将汽车停至指定停车位,以此完成存车过程。

图1 城市街道上方立体车库垂向布局Fig.1 Vertical Layout of Stereo Garage Above Urban Streets

图2 城市街道上方立体车库横向布局Fig.2 Horizontal Layout of Stereo Garage Above Urban Streets

该车库合理的利用了城市道路上方的空间,缩小了车库占地面积。通过道路两侧的升降巷道可以同时实现多辆车的存取过程,车库两侧均设置有车库的出入口便于左右车道车辆的存放。车库每层设有两个搬运台车,两搬运台车分别与车库两侧的升降平台相互协作,实现道路两侧车辆同时进行存取操作,减少了车辆的存取时间。

3 车库钢结构受载分析

3.1 建立钢结构三维模型

钢结构的合理设计是立体车库的安全性和可靠性的重要保证。为分析该立体车库钢结构的稳定性,在ABAQUS 中建立其三维模型,整个车库钢结构由20根立柱、16根竖撑柱、128根横梁、88根纵梁、84根斜拉杆和各种连接部件等组成,三维模型,如图3所示。由于H型钢具有截面尺寸分配合理、强度高、稳定性好的特点,因此立柱、竖撑柱、横梁和纵梁等主要构件均采用H型钢,斜拉杆采用圆形钢,各构件的截面尺寸参数,如表1所示。其中各构件的材料均采用焊接性能较好的Q235材料,其弹性模量为2.03×105MPa,泊松比为0.3,密度为7850kg/m3。整个车库钢架结构长24000mm,宽16500mm,高11500mm,质量为96625.23kg。

图3 立体车库钢架构件的三维模型Fig.3 Three-Dimensional Model of the Steel Frame Parts of Stereo Garage

表1 各钢架构件的截面参数Tab.1 Sectional Parameters of Each Steel Frame Parts(mm)

3.2 载荷的施加及边界条件的设置

高层建筑的结构设计中考虑较多的是起决定性作用的水平荷载,随着建筑层数的增多,风荷载成为结构设计的主要考虑因素之一。为探究风载荷对车库钢结构的影响,分析钢结构的应力、变形情况,假定车库钢结构受到风载荷的作用时,风载的标准值垂直于车库钢架表面上,由《建筑结构载荷规范》[6]可知,一般车库单位面积所受的风载荷wk为:

式中:wk—任意高度风载荷标准值(kN/m2);μs—风载荷体型系数,一般矩形值μs取1.3;ω0—基本风压(kN/m2),某地区50年一遇的风压ω0取0.35;βz—顺风向高度z处风振系数;μz—风压高度z处变化系数,根据《建筑结构载荷规范》,当高度z≤11.5m时,μz=0.74。

式(1)顺风向高度z处风振系数βz的计算为:

式中:ξ—脉动增大系数,ξ一般取1.77;ν—脉动影响系数,ν一般取0.4;φz—振型系数,根据不同高度z可确定φz的具体数值。风力Fi的计算为:

式中:Si—受力面;Fi—受力面Si的风力;i—受力点所在的层数。

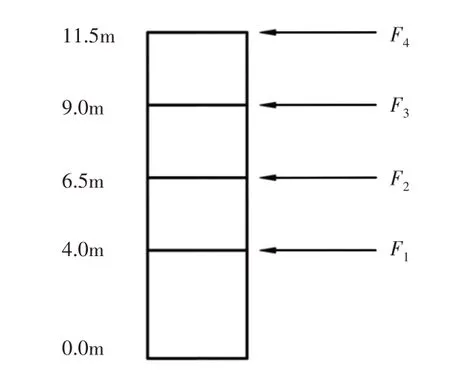

为简化受力,将zi+1高度至zi高度间的面积作为zi+1处的受力面,所得的Fi+1施加在高度zi+1处。将每层风载以节点载荷的形式施加,风载受力简化图,如图4所示。

图4 风载受力简化Fig.4 Simplification of Wind Load Force

考虑到车库钢架自重、载车设备和车辆的重力对钢架的作用,对整个模型设置重力场,将车辆重力和载车设备的载荷以均匀的形式施加在车库钢架的横梁和纵梁上,设定汽车的质量为2500kg,载车设备及其它附件的质量为1000kg。此外,立体车库钢架结构边界条件的设置是其稳定性分析的关键之一。车库的钢架结构采用螺栓连接方式将立柱地面固定,将车库钢架的20根立柱接地处设置固定约束。

3.3 分析结果与讨论

分析得到立体车库钢架结构的所受应力和变形量,如图5、图6所示。从图5可知,整个车库钢架结构的最大应力出现在车库架中部最下层的两根立柱与横梁、纵梁的连接处,其最大应力为σmax=48.71MPa,其它构件的最大应力出现在纵梁的中间部位和各立柱与各横梁、纵梁的接触部位。

图5 立体车库钢结构应力云图Fig.5 Stress Cloud Picture of Steel Structure of Stereo Garage

由图6可知,位移的最大量发生在车库钢架顶层,最大位移量为9.848mm。已知多层框架的柱顶位移不超过z/300,z为多层钢结构框架总高,即z/300=11500/300=38.33mm,强度安全系数选取为1.48,即许用应力不超过[σ]=235/1.48=158.78MPa[7]。因此,分析结果表明整个车库钢架结构极大地满足安全设计要求,且安全裕度较大,有必要对车库钢架进行结构优化,在保证钢架结构的强度和刚度的前提下,达到轻量化设计的目的。该分析结果可为立体车库钢架结构的优化提供参考。

图6 立体车库钢结构变形云图Fig.6 Deformation Cloud Picture of Steel Structure of Stereo Garage

4 立体车库钢结构框架截面参数优化

4.1 立体车库钢结构的选型

通过改善立体车库钢结构构件的尺寸参数,选择合适的横截面积尺寸,达到轻量化的目的。查阅GB/T11263-2017《热轧H型钢和剖分T型钢》[8]中所列的热轧H型钢各项参数,结合初始结构的位移变形和应力分布规律,确定各钢构件截面参数尺寸的优化规格,选取的构件规格中立柱与竖撑柱一致,纵梁与横梁一致,斜拉杆1 与斜拉杆2 一致,各构件截面尺寸参数的选取,如表2 所示。其中A、B、C分别代表立柱与竖撑柱、纵梁与横梁以及斜拉杆1与斜拉杆2的截面类型,规格1为初始模型各钢结构截面参数。

表2 截面尺寸参数的选取Tab.2 Selection of Section Size Parameters

立体车库钢架结构在上述工况下极大满足安全状态时强度、刚度,所以将强度和刚度设为约束条件。

已知车库钢架最大许用位移量为38.33mm,最大许用应力为158.78MPa,综合车库整体的安全性,取以下约束条件:强度约束条件,0≤许用应力≤158MPa;刚度约束条件,0≤许用位移量≤38mm。

4.2 结果分析

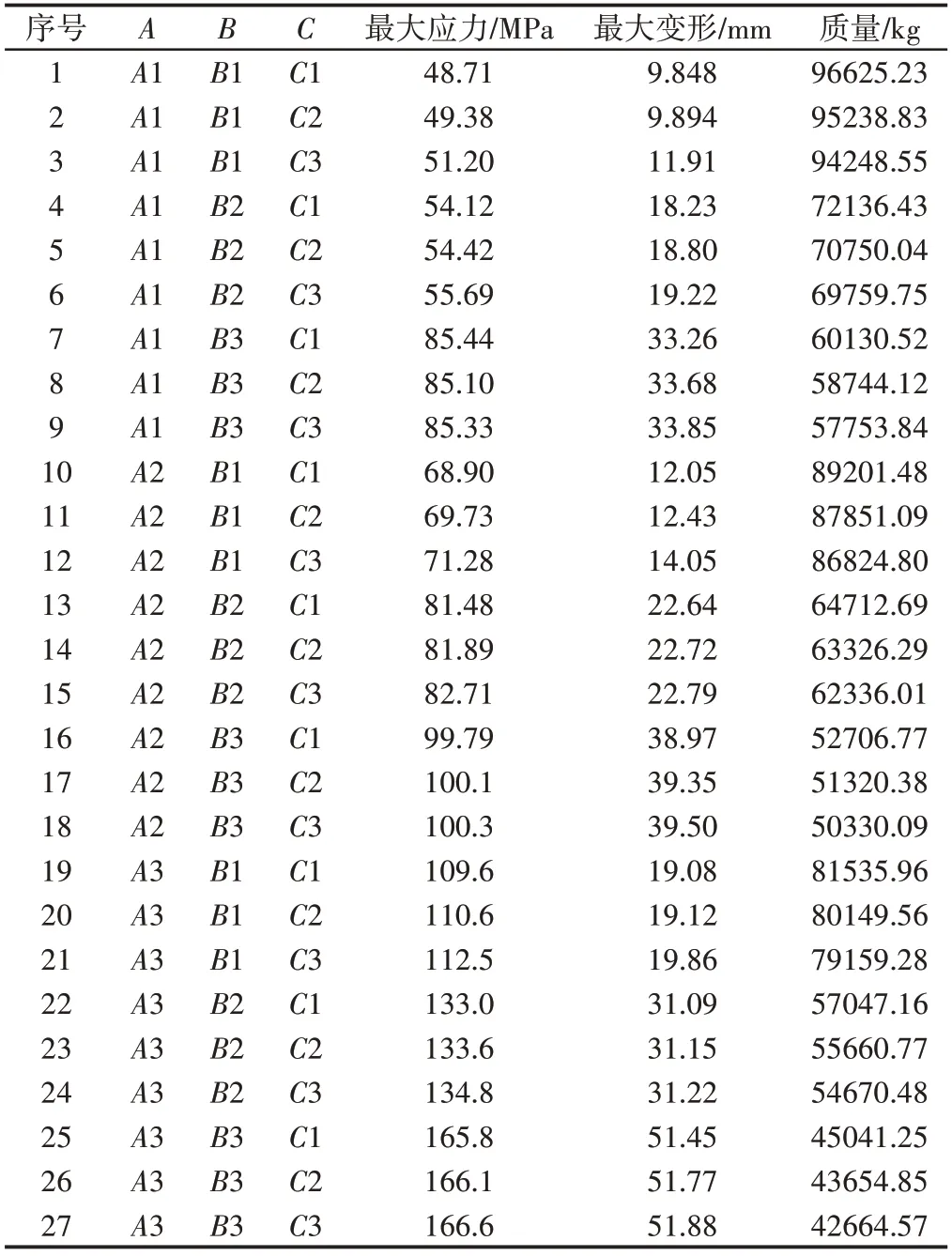

根据表2立体车库钢结构构件的尺寸参数,组成27组不同规格的截面参数的立体车库钢架结构。通过对该27组不同规格的截面参数组成的车库钢架进行有限元分析,以钢架的最大位移、最大弯曲应力和钢架的质量为评判标准,选取较优的截面尺寸参数,27 组不同规格的车库钢架结构的分析方案及结果,如表3所示。

通过对比分析表3中27组分析结果,了解各截面类型对车库钢架质量以及受载发生的最大弯曲应力、最大位移的影响程度,截面A和截面B尺寸的变化对分析结果影响较大,截面C的影响次之。

表3 钢架结构的分析方案及结果Tab.3 Analysis Scheme and Results of Steel Frame Structures

在确保车库钢架稳定性的前提下,选出较优的参数组合:立柱和竖撑柱选择A3截面、纵梁与横梁选择B2截面、斜拉杆1与斜拉杆2选择C3截面。

优化后该组合组成的钢架结构的应力、位移云图,如图7、图8 所示。其最大应力为134.8MPa,最大位移为31.22mm,满足安全设计的要求,与初始规格尺寸的车库钢架对比,优化后的车库钢架的质量由原来的96625.23kg,减少至54670.48kg,降幅43.42%,实现了总体钢结构框架的轻量化。

图7 优化后立体车库钢结构应力云图Fig.7 Stress Cloud Picture of Steel Structure of Stereo Garage After Optimization

5 立体车库钢结构模态分析

通过模态分析可确定车库钢结构在易受影响的频率范围内的振动特性[9],判断结构的整体刚度,为立体车库的安全设计提供理论依据,避免在动力载荷作用下发生共振,提高结构的抗振动性能。为确定优化后钢结构的固有频率以及振型,采用Block Lanczos法进行求解,由于低阶模态主要决定系统的振动,提取车库刚结构的前4阶模态。图9分别给出了前1阶~4阶的模态振型图,其中1阶、2阶、3阶、4阶模态对应的振动频率分别为1.927Hz,2.598Hz,2.851Hz,3.419Hz。

图9 前四阶模态振型Fig.9 The First Four Modes

根据文献[10]中的方法,利用振动周期T为评判标准,校检优化后的立体车库钢结构的动态刚度。已知允许钢结构水平振动周期[T]=(0.85~10)s,从图9可知,车库钢结构从第一阶振型开始出现的是水平振动,其最大振动周期T=1/f1=0.52s小于[T]=(0.85~10)s,表明了优化后的车库钢结构满足动态刚性满足要求。

6 结语

(1)针对现有立体车库建设的特点,提出了一种城市街道上方的立体车库的结构设计方法,通过合理利用道路上方的空间,降低了对于建设用地的要求。

(2)在考虑立体车库满载的情况下,采用有限元法对在风载荷作用下立体车库的钢架结构进行了分析,确定了钢架结构受载后最大应力和最大位移发生的位置,判断了该钢架结构设计的稳定性,并选取3种规格的构件截面参数,对钢架结构的截面尺寸进行优化,在保证钢架结构的强度和刚度的前提下,减轻钢架质量达到轻量化设计的目的,优化后的钢架的质量结构较初始结构减轻了43.42%,实现了总体钢结构框架的轻量化。

(3)对优化后的车库钢架结构进行模态分析,为避免其共振现象提供了理论依据,提高立体车库的安全性能。