瓦斯钻机前动力头装置设计分析

2022-07-27檀润娥郭文亮冯应恒

檀润娥,郭文亮,2,冯应恒,2

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

在煤炭生产中,瓦斯事故是非常严重的灾害之一,因此对瓦斯合理的抽采显得尤为重要。本煤层抽采是瓦斯抽采的主要形式,不仅可以实现瓦斯的抽采,而且也能消除瓦斯聚集产生的危害。现在利用钻孔来抽采、排放瓦斯是消除煤层与瓦斯突出危险性的主要方法[1]。而打钻技术的高效、合理对于松软煤层瓦斯抽采工作显得尤为重要。

国内外对松软煤层瓦斯钻机的研究非常关注,目前松软煤层瓦斯抽采坑道钻机有2种类型:一种是依靠人工搬运或依靠步履机构来进行短途移动,迁移速度慢,劳动强度大的分体式全液压坑道钻机,最早的有美国长年公司生产的HC-150型钻机;另一种能实现在煤矿井下快速迁移和稳固要求,而且钻进辅助时间短,效率较高的履带式全液压坑道钻机,比较成熟的产品文献[1]。传统的瓦斯钻机在工作时,需要不断地使钻机停机来接续下一根钻杆,这对于已进入煤层的钻具的损害很大,容易使钻杆断裂,而且也会使煤孔壁坍塌,发生安全事故[1-4]。瓦斯钻机自动化前动力头装置[3],实现对钻杆的夹紧、导向和松开。在此过程中无需停止钻机,避免了由于停钻带来的不利影响,而且也使钻孔的效率有了很大的提高,对改善安全生产条件具有重要的意义[6]。

2 整体结构介绍

前动力头结构三维示意图,如图1所示。该结构由箱体、动力齿轮、调速齿轮、卡盘架、盘丝、卡爪、液压马达、以及传动齿轮等组成。动力齿轮和调速齿轮分别转动地设置在箱体内。

图1 前动力头三维示意图Fig.1 Three-Dimensional Diagram of the Front Power Head

卡盘架位于动力齿轮和调速齿轮之间,第一端面上沿着周向均匀设置有三个卡爪槽,第二端面上沿着内边缘设置有卡盘架凸台。

盘丝转动地套在卡盘架凸台外,第一端面上设置有螺旋槽,第二端面与调速齿轮固定连接。卡爪滑动设置在卡爪槽内,朝向盘丝的侧面上设置有与盘丝的螺旋槽啮合的卡爪牙。前动力头安装于钻机前面,在接续钻杆时,无需停止钻机动力头。

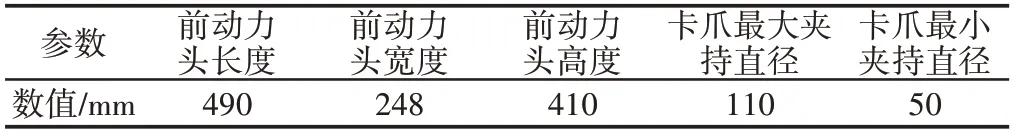

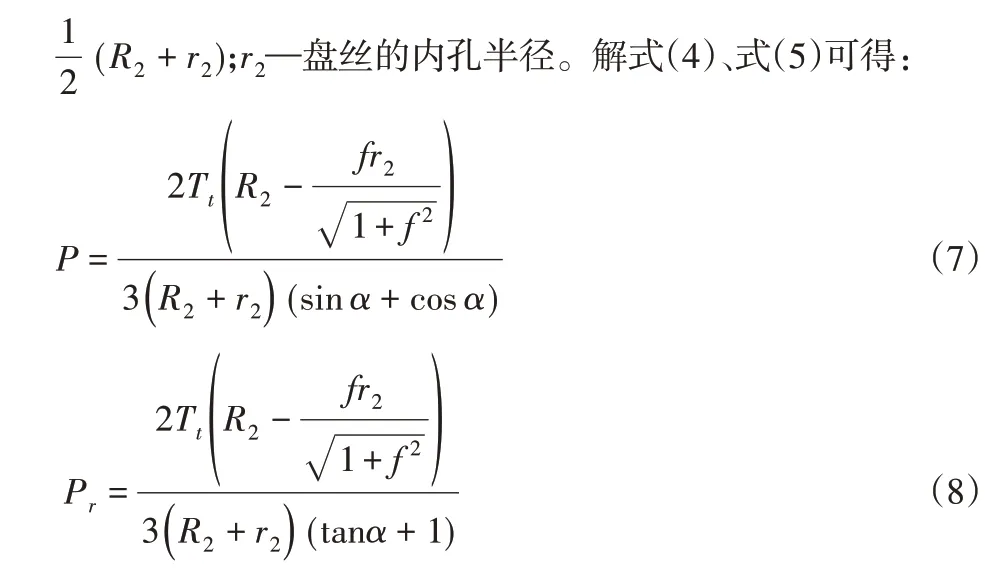

前动力头整体结构的参数,如表1所示。

表1 前动力头整体结构的参数Tab.1 Parameters of Overall Structure of Front Power Head

3 工作原理

前动力头替代目前的夹持器安装于钻机前面,前动力头的结构示意图,如图2所示。

图2 前动力头结构示意图Fig.2 Schematic Diagram of Front Power Head Structure

启动钻机后,钻杆穿过前动力头,调节动力源的输出值,使动力齿轮、调速齿轮的转速与钻杆转速相同,动力齿轮带动卡盘架和卡爪转动,调速齿轮带动盘丝转动,卡盘架以及卡盘架上的卡爪和盘丝之间的相对速度为零,卡爪保持初始状态。在接续钻杆时,保持动力齿轮的转速不变,调节调速齿轮的转速,使盘丝和卡盘架之间产生正向速度差,盘丝相对卡盘架正向转动,与盘丝的螺旋槽啮合的卡爪向内伸出,实现对钻杆的夹紧,将待接续的钻杆接到该钻杆上,再次调节调速齿轮的转速,使盘丝和卡盘架之间产生反向速度差,盘丝相对卡盘架反向转动,与盘丝的螺旋槽啮合的卡爪向外伸出,实现对钻杆的松开,在夹紧或松开钻杆的过程中,卡盘架以及卡盘架上的卡爪仍处于与钻杆同步的转动状态,无需停止钻机前动力头。

4 前动力头夹紧力分析

在前动力头中,盘丝所需的扭矩由调速齿轮提供,而卡爪是沿着盘丝平面螺纹而运动的,调速齿轮运动带动盘丝运动,进而使得卡爪夹紧、松开钻杆。

4.1 调速齿轮的受力分析

调速齿轮的受力简图,如图3所示。Mn—驱动力矩,Mf—调速齿轮的摩擦阻力矩,则:

图3 调速齿轮的受力简图Fig.3 Force Diagram of Speed Regulating Gear

式中:f—摩擦系数;T—调速齿轮与盘丝作用力;R1—分度圆半径;θ—齿形压力角。

对调速齿轮轴线O取矩得:

其中,T的切向分量Tt,产生有效夹紧驱动力,则有:

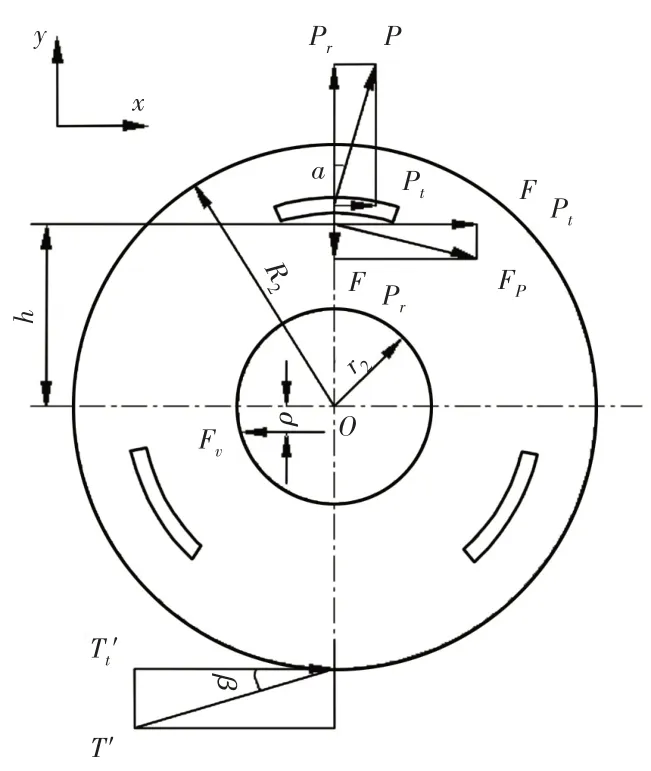

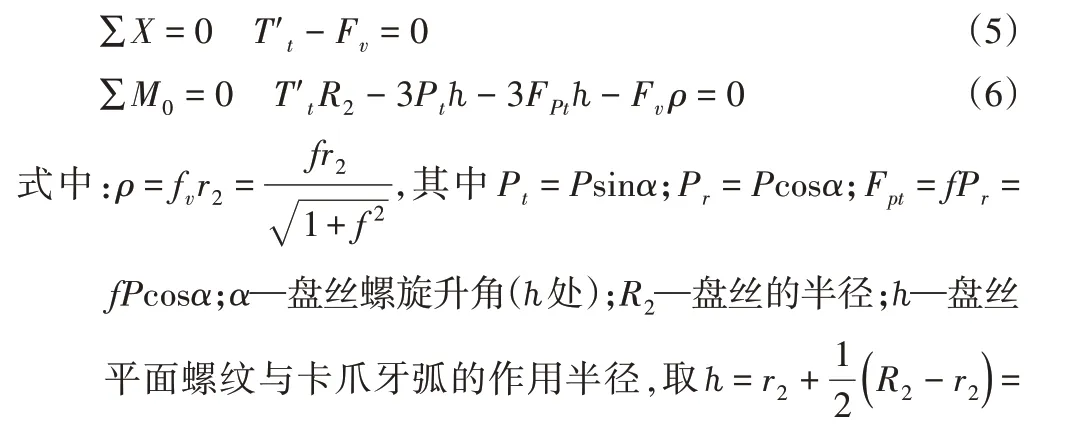

4.2 盘丝的受力分析

盘丝的受力分析图,如图4所示。调速齿轮对盘丝接触压力为T,盘丝平面螺纹受卡爪的法向反力为P、摩擦力FP、T的反作用力产生的盘丝内孔摩擦阻力Fv作用。则有:

图4 盘丝的受力简图Fig.4 Schematic Diagram of Stress on Coiled Wire

式中:Pr—盘丝平面螺纹作用于卡爪牙弧的有效径向驱动力。

4.3 卡爪的受力分析

卡爪的受力分析图,如图5所示。

图5 卡爪的受力简图Fig.5 Schematic Diagram of Clamping Jaw Force

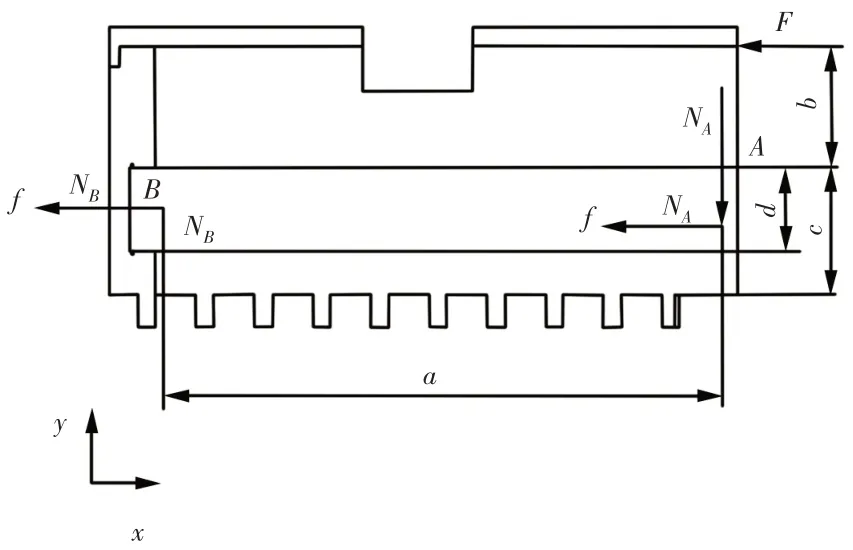

卡爪在盘丝驱动力P′r和夹紧反力F下作逆时针转动,A、B两点与卡盘架导轨接触,在其接触点受到正压力NA、NB和摩擦力fNA,fNB的作用,则有:

综合式(4),式(8),式(12),当输入扭矩Mn时,夹紧力F为:

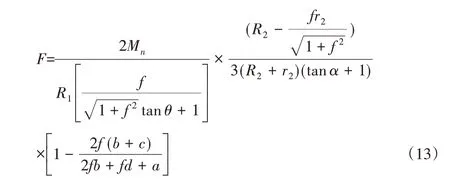

由文献[8]参考数据知,摩擦力对夹紧力的影响最大,因此在输入一定的扭矩下,减小盘丝与卡爪的摩擦力,对于提高夹紧力有非常大的意义。摩擦系数与夹紧力的关系,如图6所示。

图6 夹紧力与摩擦系数的关系曲线Fig.6 Relation Curve Between Clamping Force and Friction Coefficient

5 前动力头力学性能分析

前动力头在进行钻杆接续的过程中,前动力头需要夹持前一根钻杆,并需要带动钻杆做旋转运动,此时夹持钻杆的卡爪所受的力最为复杂,即受钻杆带来的压力,又受钻杆带来的转矩。因此,需要先对前动力头的整体做力学性能分析,分析前动力头整体力学性能是否满足要求,然后再对前动力头受力最严重部分的卡爪进行力学性能分析,由于卡爪不断地进行夹紧、松开钻杆,所以需要对卡爪进行疲劳寿命分析,验证卡爪是否会发生疲劳破坏。

5.1 整体力学性能分析

首先需要在SolidWorks 中建立前动力头的三维模型,导入ANSYS 进行有限元分析计算。对前动力头的三维模型进行处理,因为前动力头是周期性对称结构,为了使运算简便,节省计算时间。因此在建立模型和求解时,只需选取模型的1/3进行分析。实际工况中,钻机的转矩为(1600~6000)N·m。前动力头装置的材料选用45钢,参数,如表2所示

表2 45钢材料参数Tab.2 45 Steel Material Parameters

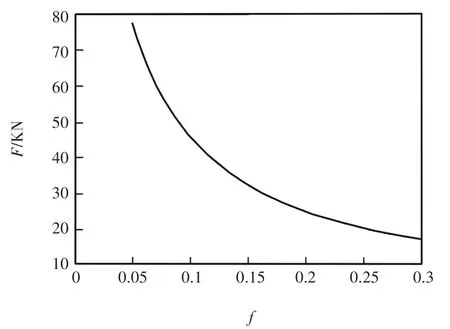

对零部件采用自动网格划分,划分以后的节点个数为30973,网格单元格数为15759。定义各重要零件之间的接触关系,卡爪与盘丝定义为不分离,盘丝与调速齿轮定义为绑定,卡爪与卡盘架定义为不分离,盘丝与卡盘架定义为不分离。设置前动力头的输出扭矩为6000N·m。通过ANSYS workbench的静力学分析,前动力头的总变形云图,如图7所示。从图7中可以看出前动力头的整体变形量很小,变形值大部分处于(0~0.01549)mm,最大值约为0.046mm,位于卡爪接触钻杆的部分。

图7 前动力头总变形云图Fig.7 Cloud Atlas of Total Deformation of Front Power Head

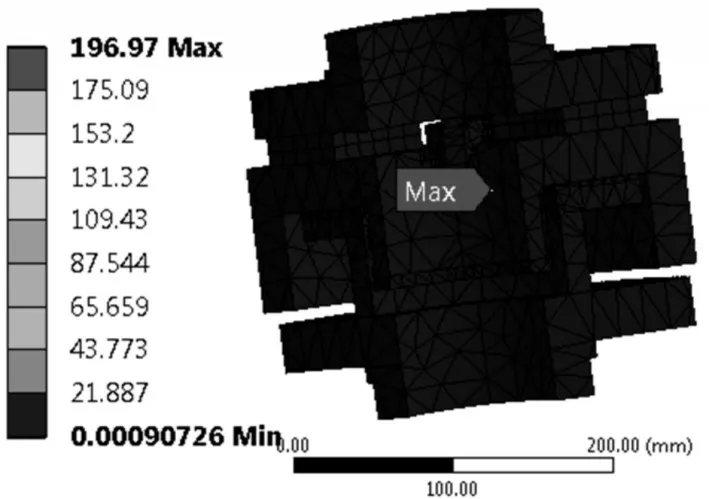

前动力头在结构载荷下的总应力云图,如图8所示。从图8中可以看出前动力头大部分等效应力值在(0~21.887)MPa,最大值约为196.97MPa,出现在卡爪与钻杆的接触处。前动力头绝大部分区域的安全系数都很大。

图8 前动力头总应力云图Fig.8 Total Stress Cloud of Front Power Head

根据以上仿真结果可知,在给定的材料下,前动力头装置的最大应力均小于材料的许用应力355MPa,且最大变形都较小,由以上可知,前动力头的设计满足使用要求。

5.2 卡爪的疲劳寿命分析

由整体分析可得,最大应力发生在钻机的卡爪上,为196.97MPa,与假设一致,钻机卡爪为易损件。

由分析得出最大应力没有达到材料的屈服极限,但由于前动力头在工作中卡爪频繁夹紧、松开钻杆,所以不能忽略疲劳破坏的发生。须对前动力头卡爪进行疲劳分析。

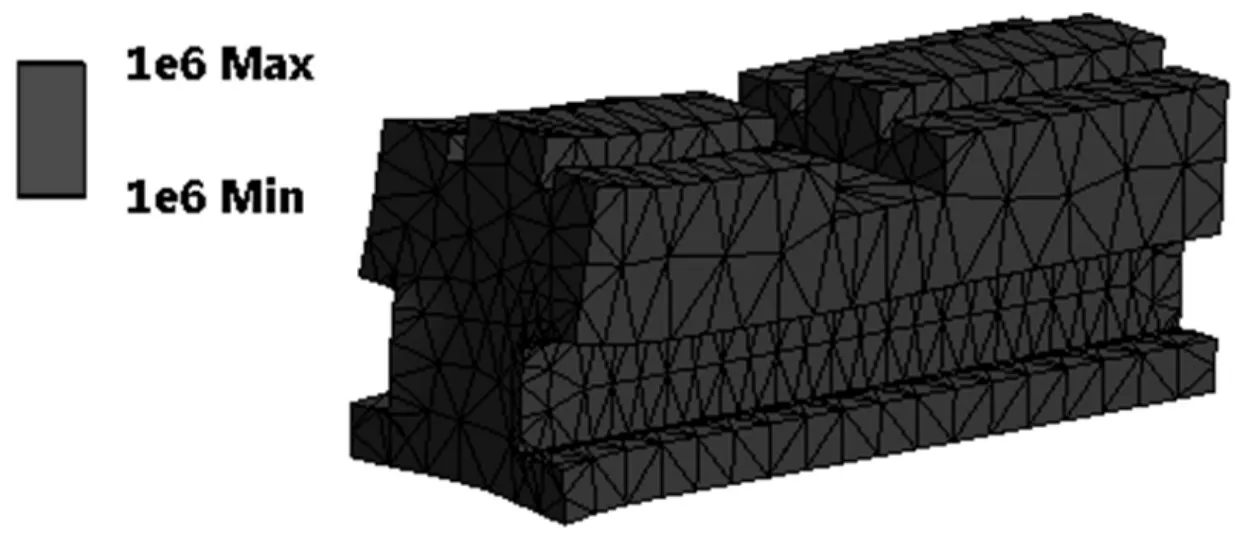

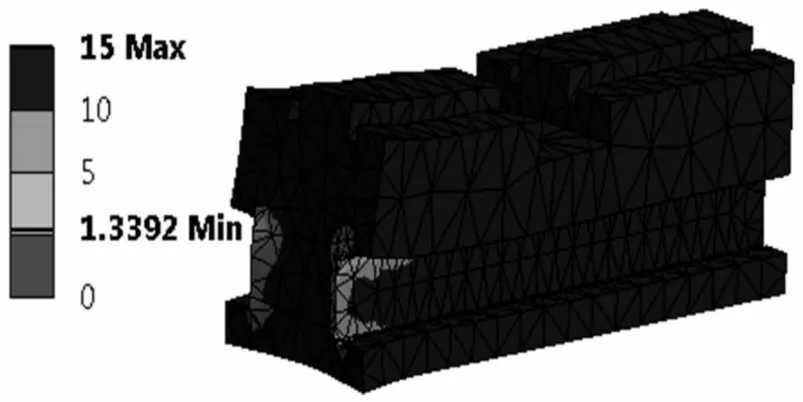

在Fatigue tool中的添加Safety Factor和life可以得到前动力头卡爪使用寿命的云图和安全系数云图,如图9、图10所示。

图9 卡爪使用寿命云图Fig.9 Cloud Atlas of Claw Service Life

由图9知,卡爪全部显示为一色,卡爪的最小循环次数为1×106,可知卡爪达到疲劳曲线的无限寿命阶段,故卡爪的使用寿命是良好的。由图10知,前动力头卡爪所受到的最小安全系数为1.3392,此结果比1大,故认为卡爪在夹紧、松开钻杆时是安全的。

图10 卡爪安全系数云图Fig.10 The Nephogram of the Safety Factor of the Claw

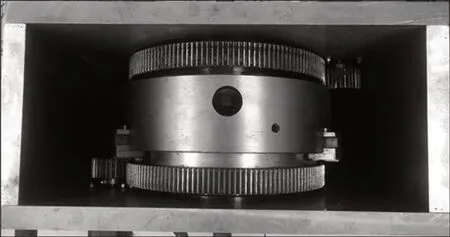

6 前动力头实物样机与试验

6.1 前动力头实物样机

经过仿真验证了钻机前动力头的可行性,并对前动力头的运转、夹持、松开及对煤矿下的实际的工作情况进行调查,通过分析数据,制作了一台工作样机,并对该工作样机进行试验,记录其运行情况及效率,最后得出,此样机满足实际要求。前动力头样机,如图11所示。

图11 前动力头的实物样机Fig.11 Physical Prototype of Front Power Head

6.2 前动力头试验

实验室条件下,用60步进电机驱动齿轮转动,前动力头在空负载的情况下能运行顺畅,能够实现设计所要求的夹紧、松开等功能。

然后对其进行接续钻杆的测试,在PLC的控制下,前动力头可以夹持直径为73mm,质量为7kg的模拟钻杆,并可以带动钻杆进行运转与接续工作。

卡爪夹持的范围为(50~110)mm。前动力头动作试验的观察结果,如表3所示。

表3 前动力头动作试验Tab.3 Action Test of Front Power Head

前动力头的运动过程分析:

步进电机在输入一定的转矩的条件下,前动力头在启动10s后,动力齿轮、调速齿轮的转速与钻杆转速相同为2.5r/s,动力齿轮带动卡盘架和卡爪转动,调速齿轮带动盘丝转动,卡盘架以及卡盘架上的卡爪和盘丝之间的相对速度为零,卡爪保持初始状态,运行10s后,在接续钻杆时,保持动力齿轮的转速不变,调节调速齿轮的转速增加,使盘丝和卡盘架之间产生正向速度差,盘丝相对卡盘架正向转动,与盘丝的螺旋槽啮合的卡爪向内伸出,运行5s时,实现对钻杆的夹紧后,再运行5s后,待接续的钻杆刚好接到该钻杆上后,再次调节调速齿轮的转速,使其转速低于初始转速,使盘丝和卡盘架之间产生反向速度差,盘丝相对卡盘架反向转动,与盘丝的螺旋槽啮合的卡爪向外伸出,运行5s后,实现对钻杆的松开。

根据运算得出运动分析图,如图12所示。

图12 系统运动图Fig.12 System Motion Diagram

7 结论

设计了一种瓦斯钻机前动力头装置,该装置能够完成不停机夹紧、松开接续钻杆作业,避免了由于停钻带来的不利影响。

(1)通过对夹紧力的研究,发现摩擦力对前动力头夹紧力的影响较大,应采取适当的措施来降低摩擦力对夹紧力的影响。

(2)通过运用ANSYS workbench对钻机前动力头进行整体有限元仿真,前动力头的整体变形量很小,变形值大部分处于(0~0.01549)mm,最大值约为0.046mm,位于卡爪接触钻杆的部分。前动力头大部分等效应力值在(0~21.887)MPa,最大值约为196.97MPa,出现在卡爪与钻杆的接触处。前动力头绝大部分区域的安全系数都很大。在给定的材料下,前动力头装置的最大应力均小于材料的许用应力355MPa,且最大变形都较小,前动力头的设计满足使用要求。

(3)对受力最大的前动力头卡爪进行疲劳寿命分析,卡爪全部显示为红色,卡爪的最小循环次数为1×106,卡爪达到疲劳曲线的无限寿命阶段,故卡爪的使用寿命是良好的。前动力头卡爪所受到的最小安全系数为1.3392,此结果比1大,故认为卡爪在夹紧、松开钻杆时是安全的。

(4)物理样机实验表明,前动力头装置能完成不停机夹紧、松开接续钻杆的作业,动作满足设计要求。