基于改进BP算法的混合动力系统分析

2022-07-27范红梅李强伟朱刚贤

范红梅,李强伟,朱刚贤

(苏州大学工程训练中心,江苏 苏州 215000)

1 引言

环境问题促使新能源的利用也随之受到重视。电池技术因其能量密度高、噪音低、污染小,不产生氮氧化合物等优点,是全球清洁能源开发利用的主流方向,成为研究的热点。文献[1]设计了由燃料电池、动力电池和超级电容组成的混合系统的结构。文献[2]采用二等分算法对混合动力系统进行了优化。文献[3]分析了一款混合动力SUV车的经济性。文献[4]利用元胞遗传算法优化了电机功率和发动机功率。文献[5]对一款重型车用混合动力系统进行了参数匹配。文献[6]分析了不同结构混合动力系统的特性。牛继高[7]设计了一款小型的增程器。综上分析,研究者多关注于动力系统的构型,而为了提高混合动力系统的节能效果,需要各个部件都需发挥到最佳的工作状态,因此设计合理的控制算法则显得尤为重要。

根据某重型机械车辆用混合动力系统的工作原理建立了各个部件的动力学模型和一维机液耦合仿真模型。建立了基于改进BP优化算法的参数匹配策略,仿真分析了混合动力系统构型及其控制策略的合理性,并测试了系统实际的工作效果,为日后工业化设计提供了依据。

2 混合动力系统

2.1 发动机模型

发动机动态调速特性数学模型为[8]:

式中:Med—发动机动态输出转矩;Me—静态输出转矩;Jei—旋转部件的转动惯量之和;ne—曲轴的转速。

其中,虚线为转矩曲线;实线为等油耗率曲线,如图1所示。从图1可以看出,当车辆刚启动时,传动系统的输出转矩全部要用于驱动车辆前进,因此车辆工作点与发动机的最大转矩点距离较远,输出动能的利用率较低,所以工作时的动力经济性不高,油耗率较大。

图1 万有特性曲线Fig.1 Million Characteristic Curve

2.2 电池模型

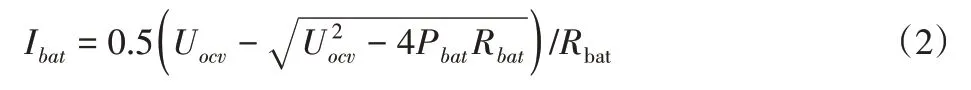

电池工作电流与功率的关系为[9]:

式中:Ibat—工作电流;Pbat—功率;Uocv—开路电压;Rbat—电池内阻。

根据安时积分法计算动力电池SOC:

式中:Qbat—动力电池容量;SOCbat,ini—动力电池SOC初始值;ηcolmn—库仑效率。动力电池效率分为充电效率和放电效率:

该系统采用的动力电池相关参数,如表1所示。该型号电池充放电内阻与动力电池SOC的关系,如图2所示。

图2 电池充放电特性Fig.2 Battery Charging and Discharge Characteristics

表1 电池参数Tab.1 Battery Parameters

2.3 电机模型

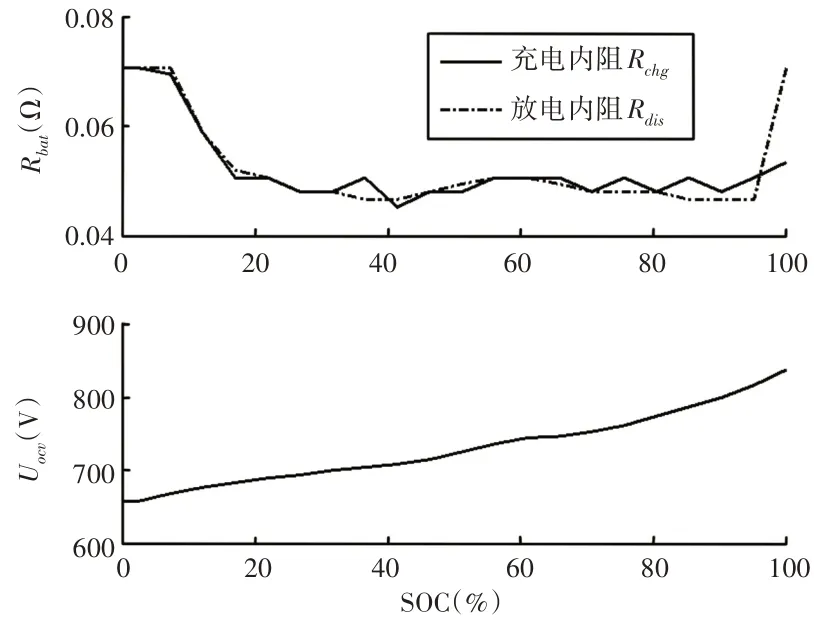

该系统选用的电机的最大扭矩为2100N·m,最大功率为35 kW,电机的特性曲线,如图3所示。

图3 电机特性曲线Fig.3 Motor Characteristic Curve

2.4 混合动力系统仿真模型

利用F-R 算法对神经网络算法进行改进,可以实现沿共轭方向的全局优化,从而解决BP网络的局部极值问题,实现对系统更好的控制。迭代格式如下:

式中:xk—迭代权值;gk—梯度参数;dk—搜索方向。

在AMESIM软件中建立了重型机械车辆用混合动力系统的一维仿真模型,如图4所示。包括动力源装置和工作装置,其中工作机构的参数,如表2所示。该系统的控制策略,如图5所示。

图4 混合动力系统机液耦合仿真模型Fig.4 Simulation Model of Hybrid System

图5 控制流程Fig.5 Control Process

表2 工作装置参数Tab.2 Operating Device Parameters

3 仿真结果分析

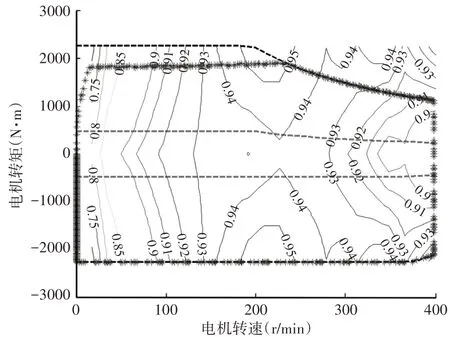

改进BP网络迭结果,如图6所示。混合动力系统的动态特性仿真结果,如图7所示。

图6 改进BP网络迭结果Fig.6 Improves BP Network Overlapping Results

图7 动态特性仿真结果Fig.7 Simulation Results of Dynamic Characteristics

与万有特性曲线相比,发动机的工作点已靠近低油耗区,传动系统的输出扭矩点慢慢靠近发动机的输出转矩点,发动机功率点和低油耗区逐渐趋近并进入重叠区,所以发动机与动力耦合器的匹配综合性能得到了改善,提高整个传动系统的燃油效率。在车辆工作过程中,动臂油缸大腔压力在20MPa的较大范围内波动,主要因为此过程液压系统的压力达到了液压系统中安全阀的开启压力。货物举升过程中由于力矩的变小导致油缸所受的作用力变小,因此油缸内部压力逐渐变小。而小腔压力在38s出现瞬时突变,原因是液压缸伸缩量达到了最大,而发动机继续驱动液压泵,液压油继续提供压力,导致系统压力瞬时变大。整个过程液压泵的工作压力与油缸压力和活塞杆受力的时间变化一致,工作过程中活塞缸承受的最大压力为3.3×105kN。该系统所配电池的动态性能仿真结果,如图8所示。

图8 电池性能仿真结果Fig.8 Simulation Results of Battery Performance

电池的电压逐渐升高,始终控制在(690~760)V范围内变化,电流的变化趋势逐渐降低,电容120Ah对应于充电速率2C,其被控制在设计所需的最大充电速率3C内,说明控制策略较合理。

得到了动力电池的工作效率Map图,整个工作过程内电池的平均效率为82%,最高为97%,此时对应电池的SOC 值始终控制在(50~80)%的高效区间内运行。

4 试验结果

为了验证混合动力系统的节能效果是否满足设计需求,设计了重型车辆混合动力系统,如图9所示。

图9 试验设备Fig.9 Test Equipment

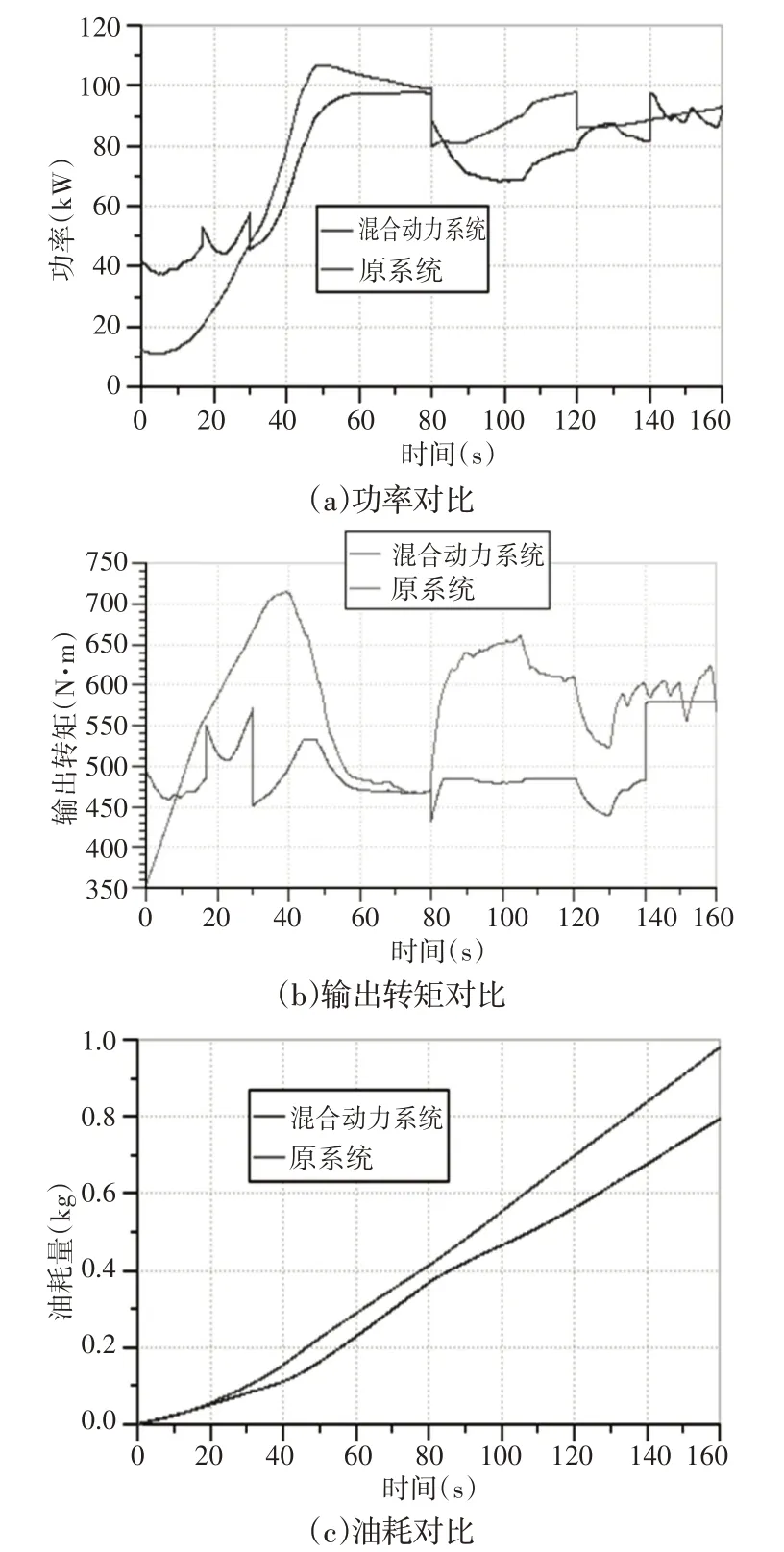

测试设计的混合动力系统和原系统在一个工作循环内的功率、转矩、油耗的实际变化。由图10(a)的功率曲线可知,(0~33)s,重型机械车辆处于轻载充电状态,所以混合动力系统输出功率比原系统要高。33s后,车辆处于重载工作模式,故混合动力系统的功率输出比原系统小。通过对比发现混合动力系统的峰值功率和平均功率都比原系统要低。从图10(b)转矩曲线看出,混合动力系统的转矩输出较原系统波动更小,发动机负荷率在(0.5~0.65)之间,而原系统发动机负荷率则在(0.4~0.8)之间,输出转矩整个过程提高了大约22%。

图10 试验结果Fig.10 Test Results

从图10(c)油耗测试结果可知,在前40s内,两套系统的油耗量相差较小,这是因为电池的放电量较小的缘故。(40~80)s的区间内是线性关系,80s以后混合动力系统的节能效果逐渐放大,在一个工作循环内,混合动力系统耗油约为800g,耗油率为21L/h,原系统耗油980g,耗油率为26L/h,混合动力系统比原系统油耗率低18.5%,所以混合动力系统可以减小油耗,节约能源。

5 结论

为了提高大功率重型机械的运行效率、节约能源,对其混合动力系统进行了研究。建立机-液耦合系统的一维仿真模型,并采用基于F-R的改进BP算法实现了系统的控制,得到如下结论:

(1)发动机始终工作负荷率(0.5~0.65)的高效经济区间上,整个工作过程内电池的平均效率为82%,最高为97%,此时电池在SOC 值为(50~80)%的高效区间内运行。

(2)与原系统相比,混合动力系统燃油消耗率降低了18.5%,输出转矩提高了大约22%,BP改进算法降低了系统的平均功率和峰值功率,增加了输出转矩及系统稳定性。