多轴液压系统同步控制关键技术研究

2022-07-27陈君辉

邓 熠,唐 兵,潘 游,陈君辉

(四川航天烽火伺服控制技术有限公司,四川 成都 611130)

1 概述

多轴控制系统是一种具有非线性(不成比例)、强耦合(参数解耦困难)的多输入多输出系统,为提升其各运动轴在运动中保持同步的性能,开展多轴同步控制算法的研制工作具有重要的理论意义与实践意义。在多轴同步控制系统中,其主要性能指标有:速度比例同步、位置(或角度)同步和绝对值误差小于某限幅值[1]。基于不同控制结构的多轴系统,其同步控制算法主要分为:主从同步控制算法、同一给定同步控制算法、虚拟主轴控制算法、环形耦合控制算法、偏差耦合控制算法及改进型多轴控制算法等[2]。各类型同步控制算法的特点,如表1所示。

由表1可知,对于控制系统而言,其精度和稳定性受控制结构复杂程度与求解数学模型算法的影响。故而,不同类型的控制算法仅能降低控制系统结构的复杂程度,以及一定程度上降低控制误差。然而对控制系统的响应性及精确性来说,在各自解空间选择或设计快速寻找非劣解(最优解)的算法是控制系统的另一重要工作。

表1 常用多轴同步控制算法特点Tab.1 Characteristics of Commonly Used Multi-Axis Synchronization Control Algorithms

由于这里所涉及被控对象为44个伺服油缸且需具备较高的同步控制精度及位置精度,故可知其控制结构及控制模型的复杂程度较高,暂排除主从同步控制算法、同一给定同步控制算法、偏差耦合控制算法及改进型多轴控制算法,将着重在虚拟主轴控制算法与环形耦合控制算法中进行筛选。

2 半挠性壁喷管模型分析

2.1 半挠性壁喷管型面结构分析

流体流动时,其流速及压力等参数受管道线型或面型几何形状的影响,故在进行超声速试验时,几何形状稳定的喷管管道能够给试验提供精确的试验结果。

半挠性喷管是(2×2)m高速自由射流试验设备的重要部段,其工作原理是通过改变伺服油缸的伸出长度来进行喷管的型面位置调节和固定,使其符合在超声速实验条件要求。

半挠性壁喷管整体由可调型面壁(上、下对称分布)、延长段、波纹管、伺服油缸组、外部支撑结构(铰链座、支座、支柱、上下梁等)及左右侧壁组成,如图1所示。

图1 设备整体组成Fig.1 The Composition of Equipment

其中,半挠性壁喷管型面系统由11 组伺服油缸(上下共22组、1组配置2支伺服油缸)、铰链座、固定收缩段、可调收缩段、吼道块、柔板及出口固定铰链组成,如图2所示。

图2 型面系统及伺服油缸组分布Fig.2 Surface Wall System and Servo Cylinder Group Distribution

2.2 半挠性壁喷管型面控制方案

可调型面壁控制系统组成,如图3所示。由上型面壁控制子系统、下型面壁控制子系统和可调型面控制计算机三大部分组成。其中,根据控制需要配置有IO模块、A/D模块、传感器(压力、流量及位移)及通信模块等辅助器件。

图3 可调型面壁控制子系统组成Fig.3 Composition of Adjustable Surface Wall

上、下型面壁控制子系统组成相同,各控制子系统采用“液压多轴运动控制器+伺服比例阀控作动器”的分布式控制模式,分别控制各自22 支伺服油缸,以保证各伺服油缸的同步控制精度。运动控制器负责单块可调型面壁板的22支伺服油缸的伺服阀控制单元的协同控制,并提供单个伺服油缸的控制指令分配和运动轨迹生成、活塞杆之间时钟同步和协同插补等功能。

可调型面控制计算机用于处理数据、同步比例分配、算法优化、及控制资源调配等,为各子控制系统提供稳定的指令来源。

根据设计计算可初步确定上、下型面壁板前4组(1#~4#)支撑点驱动油缸额定工作压力为28MPa,后7组(5#~11#)支撑点驱动油缸额定工作压力为25MPa,加之机械系统属于过自由度状态,为避免集中供油时出现伺服油缸组间的互相干扰,同时便于压力调节,故需对上、下型面壁板前4组与后7组油缸独立供油,以降低油源系统不稳定造成的控制误差。

该油源系统主要由驱动柴油机、泵组、油箱、蓄能器、循环冷却器、供油及回油管路、过滤器等设备与元器件组成,如图4 所示。主供、回油管路单独设置压力、液位、温度、堵塞等传感器,用于监控油源系统工作状态。

图4 油源系统组成Fig.4 Composition of Oil Source System

另外,上、下型面壁板中的(2#~4#)机构在工作时需时刻保证可调收缩段、喉道块和柔板保持固定位置,故需要单独对(2#~4#)机构设置的机械锁紧器,以保证各型面壁板在收到流体冲击时,处于稳定的工作状态,其解锁用高压油单独提供。

2.3 半挠性壁喷管液压伺服控制系统模型建立

半挠性壁喷管型面控制元件为阀控伺服液压缸,故根据伺服比例阀在理想状态下的流量-压力连续方程和阀芯受力方程,并结合Laplace变换方法,即得出单个伺服油缸的控制模型,其推导过程如下所示:

(1)伺服比例阀的流量-压力方程

对于伺服比例阀控液压缸系统,假设阀是零开口四边滑阀,四个节流窗口配磨且对称,供油压力恒定,回油压力为零,阀在零位附近工作,则阀的流量-压力方程的线性化表示,如式(1)所示。

式中:QL—负载流量;PL—负载压力;Kq—滑阀的流量增益系数;xv—滑阀阀芯开度;KG—滑阀流量-压力系数;PL—负载压力。

(2)液压缸容积腔的连续方程和单杆受力方程

由液压缸结构可推出其容积腔的连续方程,如式(2)所示。液压缸工作时其活塞杆受力,如图5所示。根据其受力原理,可得出其活塞杆受力方程,如式(3)所示。

图5 液压缸活塞杆受力Fig.5 The Force on Piston Rod

式中:QL—负载流量;PL—负载压力;Mp—活塞与负载总重量;Ap—液压缸活塞面积;xp—液压缸活塞位移;Ctp—液压缸总泄漏系数;βe—油液体积弹性模量;Bp—活塞及负载的粘性阻尼系数;FL—外界扰动力。

若忽略液压油缸的泄漏、粘度阻尼等参数,联立式(1)、式(2)及式(3)并对其进行Laplace变换,即可得出油缸输出位移xp与滑阀阀芯开度xv的传递函数,如式4)所示。

3 改进型环形耦合控制算法仿真

3.1 环形耦合控制机理

环形耦合控制是一种基于“最小相关轴”原理与“等状态耦合补偿”原理的控制思想。即在考虑每一伺服油缸活塞杆位移与参考位移差值的同时,还考虑该伺服油缸活塞杆位移与两个相邻伺服油缸活塞杆位移间的差值,普通环形耦合控制算法框图,如图6所示。跟踪误差e(it)=xpi-xp,与上一支活塞杆i-1的同步误差为εi-1(t)=xpi-xpi-1,与下一支活塞杆i+1的同步误差为εi+1(t)=xpi-xpi+1。

图6 环形耦合控制算法图Fig.6 Ring Coupled Control Algorithmic Diagram

3.2 改进型环形耦合控制结构

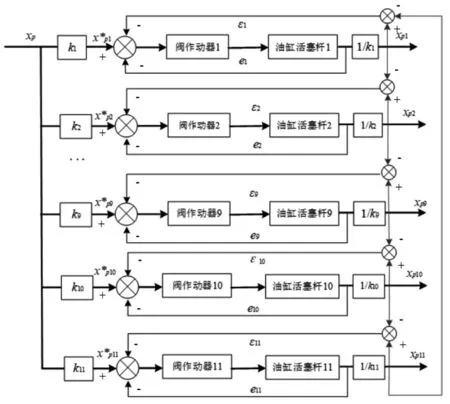

由于半挠性壁喷管单个型面的11 组伺服缸的位移响应并非等同比例关系,对同一输入信号源会产生不同的输出结构,故为实现伺服缸位移的输出同步,初步采取简单的归一化比例分配方法。

选定一支运动状态最差的活塞杆,确定与其他活塞杆的位移比例关系,并分配不同的比例系数,从而达到同步控制的效果。其操作步骤如下:

(1)确定每一支活塞杆伸出到指定位置的输出位移,S(ii=1,2,3,4,…,11)。

(2)选择伸出量最长的一支活塞杆作为运动状态最差的活塞杆,并将其值设为参考值,之后将每一支活塞杆的输出量与之比较,即可得出每一支活塞杆的输出比例系数k(ii=1,2,3,4,…,11)。

完成每一支活塞杆比例分配之后,利用环形耦合控制原理即可得出符合半挠性壁喷管型面的改进型环形耦合控制算法,如图7所示。其跟踪误差,与下一支活塞杆i+1的比例同步误差为εi=xip-xi+1p。注:第一支活塞杆的比例同步误差为ε1=xp1-xp11。

图7 改进型环形耦合控制算法Fig.7 Improved Ring Coupled Control Algorithms Diagram

3.3 基于Simulink改进型环形耦合控制仿真

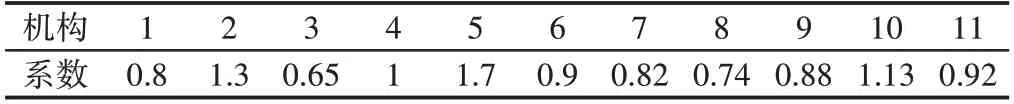

为验证不同比例系数下伺服缸的位置同步输出问题,将各伺服缸活塞杆输出位移和跟踪误差设计为1mm和0mm。采用相同类型的单位跃阶信号作为系统输入,并根据归一化比例分配方法,对各伺服缸输入参数进行比例分配,各参数系数,如表1 所示。为便于仿真方便进行,本次仿真模型中将采用PID(s)控制器并将其比例项、积分项和微分项均设为相同常数,以保证所有子控制系统均处于同一控制水平。之后结合改进型环形耦合控制算法与上述设置参数搭建Simulink仿真模型,按照式(4)建立各伺服油缸子控制模型并进行封装,以提高仿真界面简洁度,如图8所示。

图8 改进型环形耦合控制算法Simulink仿真模型Fig.8 Simulink Model of Improved Loop Coupling Control Algorithm

设置仿真时间为10s,运行Simulink仿真模型,即可得出其位移分布和跟踪误差曲线,如图9所示。

图9 输出位移曲线及跟踪误差曲线Fig.9 Output Displacement Curve and Tracking Error Curve

从图9(a)可知,采用环形耦合控制算法的伺服缸活塞杆,在仿真开始阶段由于输入源的瞬时脉冲,使得各活塞杆的输出位移瞬时逼近1mm。随着仿真的进行,各活塞杆输出位移出现下降,表明内置控制器开始进行一定程度上的耦合参数解耦计算。当控制器完成解耦计算后,各活塞杆输出位移曲线线型逐步恢复平稳且其输出位移平均值初步控制在1mm附近,满足设计要求,表明了改进型环形耦合控制算法在位置同步控制方面是行之有效的。同时进一步分析图9(b)可知,在仿真开始阶段,全部伺服缸活塞杆的跟踪误差均分布在0mm附近。随着仿真的进行,大部分活塞杆的跟踪误差至分布在0mm附近,少数活塞杆的跟踪误差分布在-0.3mm、0.3mm和0.4mm附近,其仿真值与设计值差别不大,初步满足设计要求。两幅图中存在部分伺服缸活塞杆输出位移值和跟踪误差值与设计值出现较大偏差(输出位移最大:1.6mm,最小:0.8mm,平均分布在1.1mm 附近,跟踪误差最大0.4mm,最小-0.15mm,平均分布在0mm附近)且各曲线分布间距较大。究其原因初步确定为系统输入端同步比例分配时,未衡量各伺服缸活塞杆之间的权重系数,仅采取了单一的归元化比例分配法,会与理想值产生误差且整个控制系统并非线性系统,故而该系统无法对各被控量进行精确有效的控制。另外从数值分析角度来看,该控制系统属于多目标耦合控制系统,其控制参数解耦精度的影响会对系统的输出精度产生较大影响,而PID控制器缺乏合适的寻优算法,故而无法进行受控参数的解耦计算,使得反馈回各活塞杆的参数并未完全解耦,导致各活塞杆输出位移曲线和跟踪误差曲线分布不均匀并与设计参数间存在较大误差。

4 虚拟主轴控制算法仿真

4.1 虚拟主轴控制控制机理

虚拟主轴控制(Electronic Virtual Line-Shafting)最早由Lorenz教授和Meyer教授提出,其目的是通过这种新的控制算法使电同步模拟出类似于传统机械主轴控制的优秀机械刚性及系统稳定性,以此克服瞬态转速的不同步所导致的系统失同步。同时也保留了电同步控制适用性强,维护简单的特点。虚拟主轴控制算法采用由控制算法模拟的“主轴”来替代机械传动系统中的机械主轴进行传动比分配,使电机在反馈速度的同时,反馈各个电机转矩之和,已达到同步控制的效果。

4.2 虚拟主轴控制结构

在虚拟主轴控制算法中,通过控制算法设计虚拟轴来模拟机械传动系统中的机械主轴,各个被控运动轴的输出参数按照一定的传动比分配方法进行传动比(位置比)分配,并将其与虚拟轴进行对比并反馈至各被控运动轴,以期达到同步控制的目的。

为增强虚拟主轴控制算法的控制鲁棒性,通常在其虚拟轴控制器中设计某一寻优算法对各被控轴的参数进行比例分配和优化,虚拟主轴控制算法结构,如图10所示。

图10 虚拟主轴控制算法结构Fig.10 Structure of Virtual Spindle Control Algorithms

4.3 基于Simulink虚拟主轴控制仿真

表2 各伺服缸比例分配系数Tap.2 Proportional Distribution Coefficient of Servo Cylinders

图11 虚拟主轴控制算法Simulink仿真模型Fig.11 Simulink Model of Virtual Spindle Control Algorithm

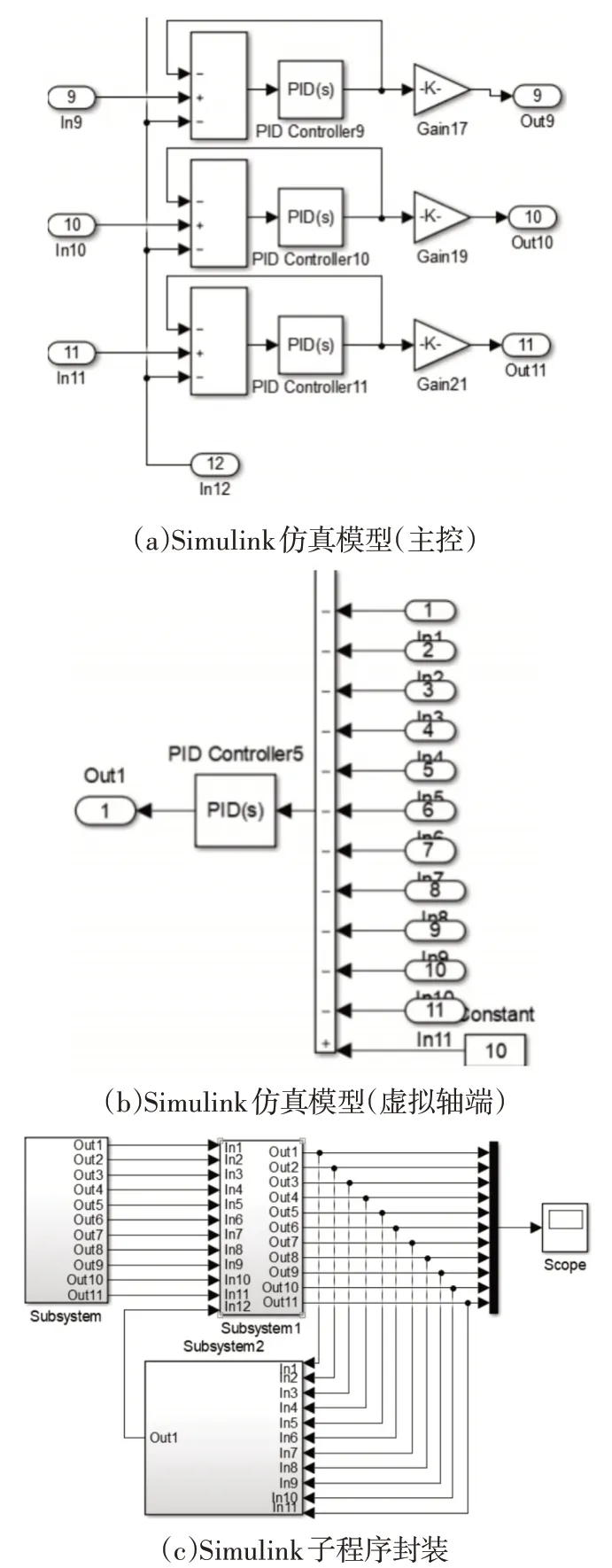

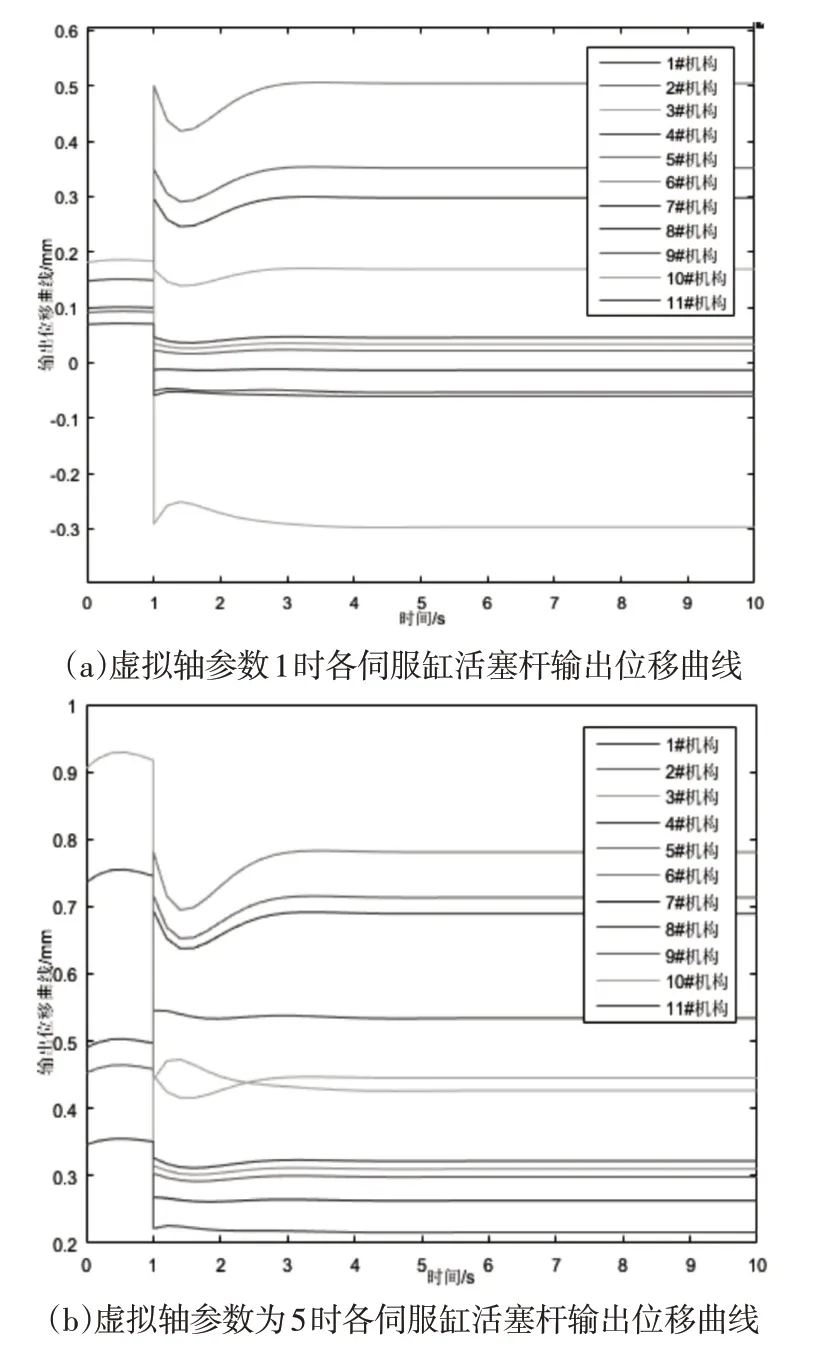

从图12(a)可知,当虚拟轴参数为1时,在仿真开始阶段,各活塞杆各伺服缸活塞杆的输出位移基本分布于0.2mm附近,且存在部分活塞杆输出位移为负数,仿真结果基本不满足设计要求,究其原因初步确定有两个:(1)系统输入端同步比例分配时,未衡量各伺服缸活塞杆之间的权重系数,仅采取了单一的归元化比例分配法,且整个控制系统并非线性系统,故而该系统无法对各被控量进行精确有效的控制;(2)虚拟轴参数设置不合适。在采用虚拟主轴控制算法的控制系统中,所有活塞杆的被控参数均要经过虚拟轴的作用,才能作为其输出参数,故虚拟轴自身参数对控制精度起着决定性的影响。

图12 虚拟主轴控制算法下的活塞杆输出位移曲线Fig.12 Piston Rod Output Displacement Curve

当把虚拟轴参数提高为5时,其输出位移曲线,如图12(b)所示。发现各活塞杆输出位移曲线未出现负数,但接近一半的位移曲线均分布于0.3mm附近,而另一半则分布于0.7mm附近,虽改善了各活塞杆输出位移值,但由于其虚拟轴参数设置不合理,故其仿真结果依然不够想。由上可知,改变虚拟轴参数可一定程度上改善控制系统的输出精度,但却使得该控制系统极度依赖于外界因素,极大程度上降低了该系统的抗干扰性和输出精度。

进一步观察图13发现,当虚拟轴参数设置为1时,在仿真开始阶段,各活塞杆的跟踪误差输出为零。但是随着仿真的进行,各活塞杆的跟踪误差曲线逐步集中在0.3mm,0.4mm,0.45mm和0.85mm附近,部分活塞杆的跟中误差满足设计要求,而另一部分在由于误差值较大,不满足设计要求。之后将虚拟轴参数提高至5,在仿真开始的阶段,各活塞杆的跟踪误差达到了0.6mm,随着仿真进行,大部分活塞杆的跟踪误差逐步逼近设计值0mm,初步满足设计要求。另外图13中,有个别活塞杆的跟踪误差随着仿真进行而逐步增大,其原因为初始比例分配阶段分配系数不合适,且虚拟轴求解器中未采取合适的解耦算法,使得各参数耦合在一起,不能够准确地分离出各个参数,导致其具跟踪误差较大。

图13 虚拟主轴控制算法下的跟踪误差曲线Fig.13 Tracking Error Curve

5 总结

(1)通过对比两种控制算法的输出位移曲线可知,采用改进型环形耦合控制算法的控制系统,其各伺服缸活塞杆的输出位移曲线分布间距,相比于采用虚拟主轴控制算法的控制系统的活塞杆输出位移曲线分布间距更加紧密,线型更加平滑且前者的输出位移更接近设计值,一定程度上反应了改进型环形耦合控制算法能够有效的提高位移同步控制性能。而采用虚拟主轴控制算法的控制系统,虽然可以通过人为调试或者寻优算法等方式,使得最终输出位移曲线满足设计值要求,但却导致了该控制系统的抗扰性较差,且由于虚拟轴的存在,也变相的给该控制系统添加了一项干扰源,极大程度上影响了该控制系统的输出精度。

(2)通过对比两种控制算法的跟踪误差曲线可知,在系统启动时,两种控制算法下的,其跟踪误差曲线线型相同,但是伴随着仿真的进行,改进型环形耦合控制算法下的跟踪误差平均值大幅低于后者的跟踪误差平均值,且前者更加趋近于设计值。故而在减小跟踪误差方面,环形耦合控制算法具有一定的优越性。

综上所述,通过对两种控制算法的输出位移误差和跟踪误差的对比,发现在多轴同步控制方面,改进型环形耦合控制算法能够有效的提高被控对象的输出精度,故开展改进型环形耦合控制算法研究对提高同步控制系统的控制精度来说,具有重要的理论意义与工程价值。