随行振动固井胶塞偏心转子的过盈接触研究

2022-07-27陶向前

于 洋,林 彬,李 博,陶向前

(西安科技大学机械工程学院,陕西 西安 710054)

1 前言

石油开采中固井质量决定井口的使用性能[1]。常用固井技术采用振动固井装置来调节固井水泥浆的密度来提高固井质量,按其作用分类,固井装置分有地面的、井口套管头的和井底套斜上方等多种类型,一般为微型电机与微型转子相连接构成振动发生器[2],发生器普遍采用刚性过盈连接,过盈量的大小直接影响微型电机转子的接触力以及其使用寿命。文献[3]利用有限元分析研究了齿轮和曲轴配合中的过盈接触问题,最终得出影响过盈连接接触的主要状态因素。文献[4]研究了电机轴与转子的过盈设计与校核,利用有限元法得出过盈量是影响主轴性能的主要因素,文献[5]研究了微型电机转子的过盈配合问题,利用有限元分析法对其过盈量进行了优化设计。因此,在刚性连接件配合中,过盈量的大小也是影响连接件性能的主要因素。

基于工程应用中的随行振动转子研究2D10-12A-30S微型直流电机与设计转子在配合中的过盈连接问题,对过盈刚性连接件进行分析计算以及强度校核,利用有限元分析软件对连接件进行静力学以及热力学仿真分析,得出影响电机性能的主要因素,以及微型电机转子的适宜过盈装配范围,为振动偏心转子的最优装配过盈量与极限装配力提供理论依据。

2 固井胶塞随行振动转子

随行固井振动胶塞设计核心即为偏心块振动转子,电机与偏心块的配合连接决定了振动效应以及使用场合[6],根据固井胶塞位置以及结构设计稳定性转子,因此选取无气流干涉的圆盘型结构设计偏心转子,防止转子在转动过程中的气流紊乱、振动不均衡问题,设计转子与2D10-12A-30S微型直流电机相配合,与地面方向垂直布置,材料选择耐磨性较高且易于铸造的球墨铸铁QT450-10,转子的偏心设计需要使电机在工作状态满足一定幅度的振动要求且不能与电机轴发生相对滑动。偏心转子与电机在固井胶塞中的位置与装配定位,如图1所示。

图1 固井胶塞结构图Fig.1 Cementing Plug Structure Drawing

固井胶塞设计转子结构参数如下所示:转子采用直径为80mm,厚度为20mm 的对称圆盘结构。中心配合孔为直径为6mm的D型孔,端面布置直径为20mm,深为2mm的联接槽用于转子与电机的安装和固定。通过有限元仿真结果对比,在直径为50mm 的同心圆上,每隔45°在圆盘一侧设计大小相同、直径为15mm的四个圆孔,作为整个转子的偏心部位设计,具体结构,如图2所示。

图2 偏心转子结构图Fig.2 Eccentric Rotor Structure Drawing

3 过盈接触分析

由于电机轴尺寸较小且与转子采用刚性联接,被联接的材料、构造和尺寸已经确定,因此研究钢性联接过盈配合下偏心转子是否满足设计要求,并确定最优过盈量以及极限装配力来保证电机轴的使用效益。

3.1 最小过盈量计算

刚性原件过盈配合下联接件不发生相对滑动,需要使转子有足够的固持力来满足稳定载荷下的运转[7],当电机轴载荷为稳定转矩T,轴向力为F时,如果转子与轴不发生相对滑动,相互联接部分的固持力需要满足如式(1)所示关系式,其中固持力力矩为pdlμp,对于钢性联接件,选取压入法以基轴制进行装配联接,压入法装配时,过盈联接的摩擦系数μ=0.1;如式(2)确定电机轴与转子装配最小过盈量,其中,d=6mm,电机轴弹性模量E1=2.09×105N/mm²,泊松比μ1=0.27,转子弹性模量E2=1.69×105N/mm²,泊松比μ2=0.257。转子质量为0.7kg,电机轴上所受的转子给予的轴向力F=mg=0.6×9.8=6.86N,基于式(1)~式(4)确定偏心转子与电机轴之间的最小压强pmin应为0.33N/mm²,所需要的最小装配过盈量δ′min为0.02μm。

式中:d—配合直径;l—配合长度;p—轴与转子配合面间压强;μ—轴与转子配合面的摩擦系数。

式中:E1、E2—零件轴与转子材料的弹性模量;c—简化计算式而引用的系数。

式中:μ1、μ2—零件轴与转子材料的泊松比;d1—电机轴直径。

式中:δ′min—轴与转子的最小装配过盈量。

3.2 联接件强度校核

电机轴与偏心转子采用过盈联接,稳定转矩存在下,电机轴承受弯矩较大,需要研究最小过盈量下,电机轴的强度是否能够满足偏心转子的转动[8],跟据加工工艺选取轴的表面微观不平度十点高度RZ1=0.4μm,孔的表面微观不平度十点高度为RZ2=0.4μm,确定电机轴与偏心转子的实际最小过盈量,分析实际过盈量下,电机轴的与转子的受力是否满足其强度要求,实际需要的最小过盈量δ′min 如式(5)所示,最终求得实际最小过盈量为0.98μm。

式中:δmin—轴与转子所需的最小装配过盈量;RZ—零件配合表面微观不平度十点高度;RZ1—轴的表面微观不平度十点高度;RZ2—孔的表面微观不平度十点高度。

过盈配合下,选择基轴制对联接件进行安装,需要研究电机轴在最小过盈量下是否能够承载偏心转子的运转,偏心轴具体参数,如表1所示。

式中:Pmax—电机轴与转子之间的实际最大径向压强;Pmin—电机轴与转子之间所需要的最小径向压强。

式中:δ—简化计算式而引用的系数,表示强度差值。

式中:σSI—转子材料屈服极限。

式中:Fmax—装配时最大压入力。

联立以上式得出联接件之间的实际最大径向压强Pmax为9.09MPa,包容件偏心轴在实际过盈量下的强度δ为15.83MPa,小于其屈服强15.83MPa,远小于其屈服强度,被包容件电机轴强度为0MPa,小于其屈服强度,联接件的最大极限装配力Fmax为4569N,因此,此过盈量选取满足设计要求,能够保证轴与转子的正常运转。

4 实际工况下联接件分析

为了研究电机轴与设计偏心转子在确定参数下的实际工况是否满足设计要求,对联接件进行有限元下的静力学分析,模拟不同条件下的工况环境。分析偏心转子在不同环境下的变化情况,发现对于振动偏心转子影响最大的变量参数,确定偏心转子振动过程中的主要影响因素。

4.1 有限元模型建立

首先利用Solikworks软件对偏心转子进行三维建模,再将模型导入到Abaqus软件中建立有限元模型。由于偏心转子体积较小,需要对零部件结构进行简化处理[9],才能保证有限元分析数据的准确性。为了后续热分析,材料属性在建立时引入热传递等相关参数。研究选用的偏心轮材料为QT450-10,其材料属性,如表1 所示。本此研究所选电机的电机轴材料为40 号钢,其材料属性,如表2所示。

表1 QT450-10 材料属性Tab.1 Qt450-10 Material Properties

表2 40号钢 材料属性Tab.2 40 Steel Material Properties

确定联接件的关系,建立一个参考点在偏心块的中心,同时建立一个参考点与外边缘圆柱面耦合,对参考点进行六个自由度下的全约束,边界条件载荷设置转动载荷以扭矩载荷,分别激活两个分析步中的载荷,网格划分设置中将网格形状调整为六面体,划分技术采用Sweep划分模式,其余参数用默认。转子三维模型及网格划,如图3所示。

图3 转子三维模型及网格划分分布图Fig.3 Rotor 3d Model and Grid Distribution Diagram

4.2 结构静力学分析

结构静力分析是有限元分析方法最常用的一个应用领域。在本次研究中主要研究圆盘偏心转子在极限转速条件和最大扭矩[10]的条件下的应力应变情况,通过有限元分析检测材料应力应变最大的部位,观察材料应变值,通过数据分析设计转子能否满足工作条件的要求。

研究将分为两个分析过程。其中第一个分析步模拟在最大转速条件下的离心力工况,第二个分析步模拟在输入最大扭矩条件下的工况。动力源电机型号为2D10-12A-30S。电机参数,如表3所示。

表3 Z2D10-12A-30S电机参数Tab.3 Z2D10-12A-30S Motor Parameters

离心力检测:设定环境条件,令整个振动转子仅受电机输出轴的转速影响,不加载其他影响条件。已知电机的最高转速为3300rpm,转换为弧度计量为335.1rad/s。将弧度单位值赋予电机轴上,电机轴转动,带动偏心转子转动并产生离心力。检测在离心力作用下偏心转子的应力应变,观察其最大应力值。

驱动力矩检测:设定环境条件,令整个转子仅受电机输出轴的扭矩影响,不加载其他条件。将电件载荷设置为不激活,然后建立一个扭矩分析的载荷。已知电机的输入功率为10W,即输入扭矩Te为31.8N·mm。将扭矩载荷加载在电机轴上。检测在扭矩载荷影响下,偏心转子与电机轴的受力情况,观察其最大应力值。

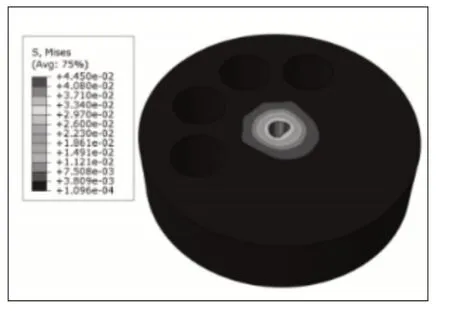

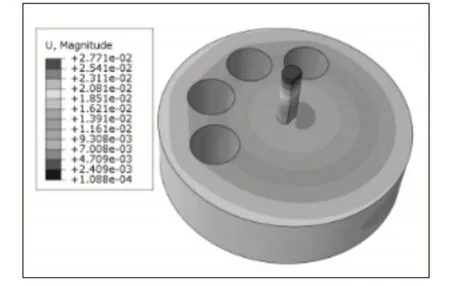

有限元分析结果,如图4、图5所示。

图4 离心力作用下的应力云图Fig.4 Stress Cloud Diagram Under Centrifugal Force

图5 驱动力矩作用下的应力云图Fig.5 Stress Cloud Diagram Under Driving Torque

在离心力作用下,偏心块的最大应力为1.164MPa,而驱动力矩导致的应力只有0.045MPa,因此可以认为离心力为强度校核的主要工况。由于最大应力只有1.164MPa,小于理论强度校核值,因此联接件的过盈量大小也是影响偏心轴受力情况的主要影响因素。

5 热力学下的过盈量分析

钢性联接件过盈配合下,过盈量的大小决定了电机轴的使用寿命[11],在静力学分析下,确定转子承载应力远远小于最小过盈配合下应力强度,S7/h7配合下的偏心转子符合实际要求,研究室温以及工作温度下耦合联接件的变形量,对过盈量进行优化,提高联接件的使用寿命[12]。为了分析设计转子在温度影响下热应力的变化以及形变情况,保证设计转子的使用寿命及工作稳定性,对设计转子进行耦合热应力分析,电机与转子装配结构温度场设计在20℃环境下,转子主要影响热源考虑电机在高速运转情况下对转子的影响。其中,转子材料QT45.-10 热膨胀系数为1.01e-5,电机轴材料40钢热膨胀系数为9e-6。电机采用B级隔热保护材料,电机轴工作适宜温度为(-10~40)℃,最高可承受温度为130℃,研究此温度下电机轴传热对转子的影响,并根据转子应力变化及形变量确定转子的适宜温度,判断QT450-10材料下设计转子是否能够满足固井振动胶塞的工作要求。

将转子与电机轴进行耦合连接,对联接件进行热变形耦合分析,设计电机轴与转子的初始温度为20℃,温度载荷施加在传热源电机轴上,将时间分成600等份,设计分析步时间中,初始0分时为1,温度为20℃,600分时为6,温度为120,在(20~120)℃下的均匀温度场下的热膨胀进行量化,温度载荷以(fx)=20(5X/600+1)进行加载,在场变量输出中设置为每隔10时刻输出一个结果,观察转子在不同时刻温度扩散情况、应力应变情况以及变形量,如图4~图9所示。

26℃室温下,耦合联接件接触部位轴与偏心转子的最大形变量[13]为0.43μm,如图6所示。在适宜工作极限温度40℃下,偏心转子形最大形变量为1.36μm,如图7所示。电机轴最大形变量为1.8μm,过盈量增加0.44μm,如图8所示。电机轴最高可承受温度120℃,偏心转子最大变形量为9.03μm,电机轴耦合处最大,位移为11.61μm,以联接件工作状态温度,会有0.44μm 的过盈量,所以实际最小装配过盈量可以调整为0.54μm,在此过盈量下,包容件的应力为28.7MPa,小于屈服强度[14],可承受最大装配力为8293N。电机轴在极限120℃温度下,耦合处最大应力为3.58MPa,偏心转子最大应力为3.95MPa,如图9所示。结合静力学分析,离心力作用下的应力分析,偏心转子以及电机轴符合设计强度要求。因此,在材料尺寸确定的情况下偏心转子的设计工艺还可以继续优化。

图6 26℃联接件变形图Fig.6 Deformation Diagram of Joint at 26℃

图7 40℃下联接件变形图Fig.7 Deformation Diagram of Joint at 40℃

图8 120℃下联接件变形图Fig.8 Deformation Diagram of Joint at 120℃

图9 120℃下联接件应力云图Fig.9 Stress Nephogram of Connection at 120℃

6 结论

偏心转子与电机轴在确定设计参数的情况下,装配量的大小决定转子与电机轴的强度及使用寿命,基于随行振动固井胶塞的结构设计转子,分析了偏心转子在钢性联接下的受力情况,在进行计算校核中确定了转子与电机轴配合最小过盈量为0.98μm,最大装配力为4569N。对偏心转子进行静力学分析,得出转子受力的主要来源为转子的离心力,并且远小于材料许用应力,故可以增大圆盘上孔的直径或增加孔的个数来提高偏心质量,使离心力增大、振动效果更好。

在热耦合分析中,120℃高温条件对转子与电机轴的过盈配合远远不会造成影响,选用价格较低、耐热性能普通的其他材料进行试验,降低成本。对耦合件整体进行热应力分析,得出在工作极限温度下,过盈量可以0.44μm的补偿,最小过盈量过盈量可以调整到0.54μm,调整后的连接件可承受装配力增加。