某高拱坝异常渗漏部位检测及工程处理

2022-07-27刘慧

刘 慧

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 工程概况

某水电站枢纽为一等大(1)型工程,总装机容量为240MW,水库总库容为12.17亿m3,正常蓄水位为872.00m,是一座以发电、防洪为主,兼顾灌溉的水利枢纽工程。工程主要由混凝土双曲拱坝、引水系统及地面厂房组成。混凝土双曲拱坝最大坝高为110m,坝顶中心线弧长472.00m,从右至左一共分为26个坝段,拱冠梁坝底宽23.01m,厚高比为0.21,河床坝段布置3个泄洪表孔,河床表孔中墩部位布置2个放水深孔。引水系统布置在左岸山体内,地面厂房位于大坝下游左岸,距坝轴线约170m。工程于2008年2月8日实现截流,同年9月河床坝段混凝土开始浇筑,2010年7月坝体混凝土全部浇筑完成,2010年4月导流洞下闸,水库正式蓄水,2010年6—10月3台机组相继投产发电。

2 工程处理前坝体渗漏异常情况

2.1 大坝渗流量监测布置

为观测大坝总渗流量变化情况,在基础廊道2个集水井内分别设置1台流量仪,定时自动采集大坝渗流量数据。

2.2 大坝渗流量监测资料分析

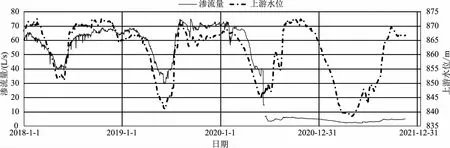

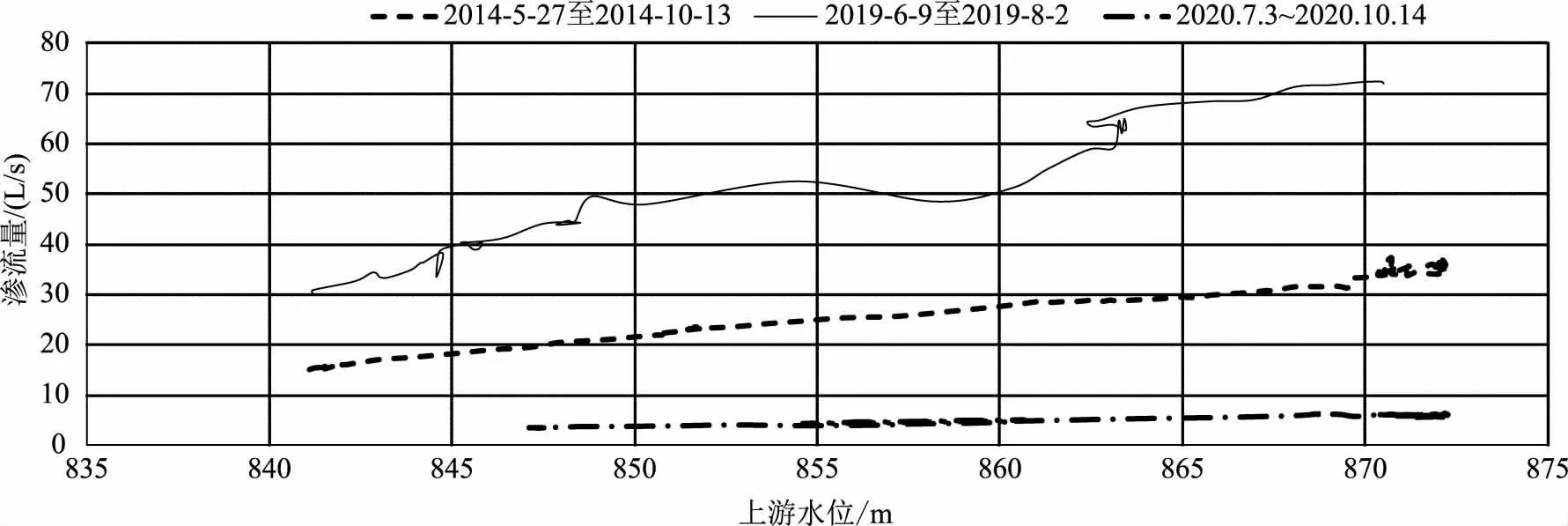

水库于2010年4月开始蓄水,2012年至今上游水位基本在死水位到正常蓄水位之间运行,未发生过超高水位或超低水位运行工况。从2013年开始,大坝总渗流量与上游水位之间存在明显的相关性,基本呈线性正相关。2013年汛期,上游水位上升约29m,大坝总渗流量增加了约15L/s,汛后上游水位位于死水位左右时,大坝总渗流量仍有15L/s,相比于同类工程而言,该拱坝渗流量明显偏大,可见在运行初期大坝坝体或坝基就存在一定的渗漏通道。2013—2019年,每年汛期高水位时,大坝总渗流量从30L/s逐渐增大到74L/s,渗流量已远超正常范围;死水位时,大坝总渗流量也从15L/s逐渐增大到30L/s。图1为不同时间段大坝总渗流量与上游水位过程线,由此可见,大坝渗流量与上游水位基本成线性关系,2019年大坝渗流量随上游水位增长的速率明显大于2014年。坝体在死水位上下均存在着一定的渗漏通道,且这些渗漏通道随着运行时间的增长而逐渐增大,对工程的安全运行不利。

图1 大坝总渗流量与上游水位过程线

2.3 现场检查情况

2020年5月,上游水位为845.43m,现场检查发现,大坝842m高程处廊道内环境总体较好,坝体渗水很小。803m高程处廊道内坝体渗水量较大,这主要来自右岸约5~10个坝体排水孔的排水,其中比较突出的有2个排水孔,分别位于9#和10#坝段,这2个出水孔均位于横缝附近的第一个排水孔;坝基灌浆廊道有上层803m高程处廊道渗水的汇入,廊道环境较为潮湿,但该廊道的坝体排水孔和坝基排水孔出水均不明显,析出物较少,坝基未见较大的集中渗漏点。

3 坝体渗漏异常原因分析及示踪检查

3.1 坝体渗漏异常原因分析

电站运行初期,死水位时的大坝渗流量就达到15L/s,表明在死水位845.00m以下存在一定的渗漏通道。由图1可以看出,2014年和2019年在上游水位从死水位上升至正常蓄水位的过程中,渗流量与上游水位基本成线性关系,说明842m高程以上没有新增的明显渗漏通道,渗漏通道主要集中在842m高程以下,这与现场检查发现的803m高程处廊道渗漏明显,其余廊道渗漏较小的现象基本吻合。由此可以推测,坝体渗流量偏大的原因是大坝803~842m高程部分坝段存在缺陷,运行初期就存在一定的渗漏通道,随着运行时间的增长,混凝土在水流的作用下逐渐被冲蚀,渗漏通道逐渐增大,其中9#和10#坝段尤为突出。

3.2 示踪检测

大坝渗漏点主要集中大坝803~842m高程处,采用温度示踪、水化学示踪、水动力测试和连通试验等探测方法综合判定渗漏点的位置。

依据静止库水水体相同高程上温度相同、渗水点附近一定存在温度异常的特点[1],2019年3月4日(上游水位为866.66m)通过观测不同坝段、不同高程的库水温分析库水温分布情况,得到5个温度异常点,分别位于8#和9#坝段分缝处840~842m高程、10#坝段835~838m高程、12#坝段828~832m高程、16#坝段832m高程、17#坝段826~829m高程,这五个点正好位于803~842m高程。

对各层廊道内典型部位排水的电导率和pH值进行测定,结果见表1,由表1可见,803m高程廊道渗水的电导率小于基础廊道排水孔的电导率,这说明了803m高程廊道渗水的渗径短,主要来源于库水通过坝体的直接渗漏;基础廊道排水孔的渗径长,主要来自库水沿坝基防渗帷幕的渗漏[2- 3]。803m高程廊道渗水的pH值也明显小于其他部位渗水的pH值,pH值的大小与库水的渗透路径、水的流动性等有关,库水直接透过坝体并一直处于流动状态,其pH值普遍较小,接近库水的pH值;库水通过坝基防渗帷幕过来的渗水,或库水透过坝体进入排水孔后不再流动的水,其pH值一般较大[4]。总体来看,大坝渗流量主要集中在803~842m高程,坝基未发现有集中渗漏通道,坝基帷幕的防渗性能较好。

表1 不同高程典型部位排水的电导率和pH值测定表

根据库水温、电导率和pH值的测定成果,大坝上游面主要存在5个疑似渗水点,分别位于8#和9#坝段分缝处840~842m高程、10#坝段835~838m高程、12#坝段831~832m高程、16#坝段832m高程、17#坝段826~829m高程。为进一步验证这5个渗水点位置的可靠性,进行5组连通试验,示踪剂为食盐,采用定深度投源技术,将10kg食盐溶解后准确投放到842m高程的水中。投放过程大约持续20min,当食盐示踪剂投放将近一半时,开始在803m高程廊道中对主要漏水点连续采集水样并进行电导率观测。通过观测可知,食盐投放后,疑似渗水坝段排水的电导率明显升高,周边部位排水的电导率也有一定的波动,表明这5处渗水点处的排水与投源点之间存在水力联系,进一步验证了渗水点的位置[5]。

4 工程处理及效果分析

4.1 渗漏点复核与定位

由于库水温、电导率和pH值的测定成果仅能推断渗漏点的大概位置,且存在误判的可能性,因此,为了确保渗漏处理的有效性和经济性,需对渗漏点的具体位置进行核实与准确定位,并固定参照物获取影像资料,测量渗漏点的尺寸。渗漏点的核实采用潜水员水下喷墨检测的方式[6],渗漏点的影像数据采用水下固定参照物,利用高清晰度水下彩色录像设备进行采集,渗漏点尺寸的测定通过塞尺法测量缝宽、皮尺或钢卷尺测量缝长,渗漏点位置的确定采用随身携带的测深表测量水深和渗漏部位距离大坝中心线的距离。

通过对5处疑似渗水点进行复核,发现10#坝段在830m高程附近存在明显渗漏,在830.4m高程中心线左侧4.5m处有明显渗漏,裂缝长2.8m;在830m高程中心线左侧3m处有明显渗漏,裂缝长5.8m;在829.4m高程层间缝附近有明显渗漏,裂缝长10.8m;具体位置如图2所示。10#坝段实际渗漏位置在高程上与10#坝段疑似渗水点相差了5~8m,其余疑似渗水点处均未发现明显渗漏或局部扩大渗漏点。另外,在9#坝段816、832、835m高程,10#坝段808、813.7m高程,13#坝段837、839m高程,14#坝段841m高程处均发现有一定的渗漏现象。由此可推测,大坝右岸803m廊道约有5~10个坝体排水孔出水量比较大,渗水入口主要来源于以上渗漏点,其中10#坝段上游坝面已形成空腔,渗漏通道较大,可能在坝体内部分叉后通向不同排水孔。

图2 10#坝段830m高程渗漏部位平面示意图

4.2 工程处理措施

根据水下检查成果,坝体表面渗漏点主要集中在10#坝段830m高程,9#坝段816、832、835m高程,10#坝段808、813.7m高程,13#坝段837、839m高程,14#坝段841m高程处也有一定的渗漏现象,采用水下化学灌浆的方式对上述坝体渗漏点进行封堵处理。

(1)渗漏点清洗

潜水员下水对渗漏部位表面覆盖物进行扩大清理,探明缺陷部位的现状,包括位置、尺寸、边界、方量等信息,采用钢丝刷或液压旋转动力刷对整个缝面和局部渗漏点及两侧混凝土表面再次进行打磨清洗,彻底清除渗漏裂缝或局部渗漏点及两侧混凝土表面的附着物和松散层,宽度为渗漏裂缝或局部渗漏点两侧各约50cm[7]。

(2)水下切槽及凿除

骑缝切“V”形或“U”形槽,分别在渗漏裂缝或局部渗漏点两侧开始切槽,槽宽约2cm、深3cm,切槽须跨缝准确,并采用液压设备凿除“V”形或“U”形槽内的混凝土。

(3)钻灌浆孔

沿水平层间缝采用液压钻在水平渗漏裂缝或局部渗漏点上下两侧约20cm处交错钻斜孔,斜孔与上游坝面呈45°角,孔距间隔100cm左右,孔径为14mm,深约35cm。

(4)埋灌浆管

钻孔完成后采用水下密封剂封孔,灌浆管孔径为14mm,管长50cm,埋深10~20cm,待各穿缝灌浆管埋设完成后,均对各孔进行逐一编号,按穿缝孔分别编号,每条渗漏裂缝或局部渗漏点均各自编号,同一条渗漏裂缝或局部渗漏点穿缝孔均自渗漏裂缝或局部渗漏点的一端依次向另一端进行编号。

(5)嵌压塑性止水材料

沿开槽切缝嵌压塑性止水材料,止水材料尺寸为2cm×3cm,沿槽将塑性止水材料嵌入并铺平压实。

(6)封缝

缝面采用水下密封剂封闭,岸上辅助人员拌和形成水下快速密封剂,按水下实际渗漏裂缝或局部渗漏点切槽的情况,先在压板上铺成条状或块状,包上塑料布,扎好后吊放到水下施工部位,大约在凝固前5min由潜水员将其坎入渗漏裂缝或局部渗漏点中进行塞压,然后去掉压板,隔着塑料布继续压实,并将周边抹平,直到凝固为止[8]。封缝完成后,可采用连续喷墨的方式检查水下封缝质量,若喷墨检查发现有吸入,则凿除该段,重新按上述工艺施工。

(7)灌浆

灌浆材料选用水下专用LW- 4聚氨脂灌浆材料与环保型水下环氧化学灌浆材料。化学灌浆遵循从底部向顶部逐进行,采取错孔灌浆,灌浆孔间距控制在100cm,灌浆压力控制在0.5MPa左右,由小至大分级升压,灌浆分为一序孔和二序孔,采取并灌的方式。

(8)拆除灌浆管

待浆液固化后,潜水员拆除灌浆管,采用水下密封剂封堵灌浆管孔口。

(9)粘贴防渗保护材料

分段粘贴宽度不大于50cm的防渗保护材料,相邻防渗保护材料搭接长度为10cm;用3~5mm厚的不锈钢压条对防渗保护材料进行压边固定,并采用水下射钉枪或水下钻孔固定不锈钢压条,压条按照50~70cm间距打孔。

(10)喷墨检查

防渗盖片固定后,对防渗保护材料周边进行系统的喷墨检查,潜水员近观目视,并对喷墨进行全程水下摄像。

4.3 处理效果分析

坝体渗漏点灌浆处理工程从2020年5月31日开始,6月26日结束,均在水下完成,施工期间上游水位接近死水位845.00m。图3为渗漏处理后大坝总渗流量测值过程线,由图3可见,施工期间上游水位变化不大,但大坝渗流量减小明显,待汛期上游水位上升至正常蓄水位时,大坝总渗流量有一定的增大,但增量较小,2021年上游水位再次上升到正常蓄水位时,大坝总渗流量与2020年相当,未出现渗流量增大的现象。图4为不同时间段大坝总渗流量与上游水位相关图,由图4可见,坝体渗漏处理后,大坝总渗流量随上游水位的增长速率明显减小,可见坝体渗漏封堵处理效果明显。目前上游高水位情况下,大坝总渗流量最大值为8.04L/s,与国内同类工程相比略偏大,但处于可控范围以内。

图3 大坝总渗流量测值过程线(渗漏处理后)

图4 不同时间段大坝总渗流量与上游水位相关图

5 结语

(1)库水温、电导率和pH值的测定成果以及渗流量监测成果均可以用于推断渗漏点的大概位置,为水下喷墨检测提供指导,缩小水下检测范围,降低成本,提高效率和准确性。

(2)渗漏量偏大的主要原因是803~842m高程坝体局部存在缺陷,运行过程中混凝土在水流的作用下逐渐冲蚀,渗漏通道增大,导致渗流量不断增大,远高于同类工程。

(3)拱坝坝体渗流量偏大会降低混凝土的耐久性,影响工程的安全运行,以现有的水下灌浆技术可以实现良好的水下封堵效果。

(4)本工程经过坝体渗漏封堵后,大坝总渗流量明显降低,量值处于可控范围内,但仍与上游水位存在一定的相关性,后期应继续加强监测。