煤矸石-粉煤灰制备地质聚合物发泡材料的试验研究

2022-07-27王润林王翠萍

□□ 王润林,王翠萍,韩 涛

(1.华东建工集团有限公司,山东 青岛 266001;2.山西工学院,山西 朔州 036000)

引言

煤矸石是在掘进、开采和洗煤过程中排出的一种矿业固体废物。粉煤灰是煤燃烧所产生烟气中的细微固体颗粒物。煤矸石及粉煤灰的堆放不仅占用大量农田和土地,破坏自然景观,而且严重破坏生态环境,为此,实现对煤矸石和粉煤灰的综合利用尤为重要。地质聚合物由硅氧四面体和铝氧四面体以顶角相连而成的具有不规则三维网状结构,硅酸铝氧化物与碱性活化剂发生化学反应得到一种新型黏结剂体系[1],在化学成分上类似于沸石。地质聚合物为一种无定型凝胶体[2],具有强度高、耐酸、耐高温、快凝等特点[3],主要应用于建筑材料、固体废物处理、多泡多孔材料等方面。试验以NaOH为碱性激发剂,双氧水、十二烷基磺酸钠为混合发泡剂,硬脂酸钙为稳泡剂,以煤矸石和粉煤灰为基料制备地质聚合物的发泡材料,并探究了各物质掺量对发泡材料性能的影响。

1 试验原料及预处理

1.1 试验原料

试验所用主要原料见表1。

表1 试验用主要原料

1.2 预处理方法

煤矸石:有研究表明[4],煤矸石在840 ℃以下活性最好,Al2O3的浸出率为16.21%,SiO2的浸出率为14.04%,参考刘玉林等[5]对朔州地区煤矸石的研究,750~850 ℃时火山灰活性最好,此时煤矸石中非晶态SiO2-Al2O3含量最高。煤矸石经颚式破碎机破碎,750 ℃高温煅烧6 h,球磨30 min制备具有火山灰活性的粉体。XRF测定煤矸石成分见表2。

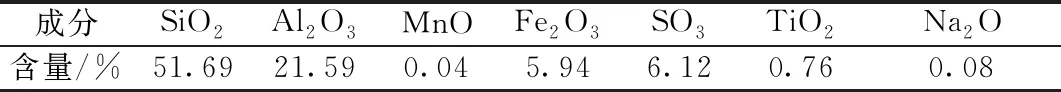

表2 煤矸石主要成分

粉煤灰:来自朔州市神头第二火力发电厂马邑亿吨粉煤灰厂,球磨30 min,主要成分见表3。

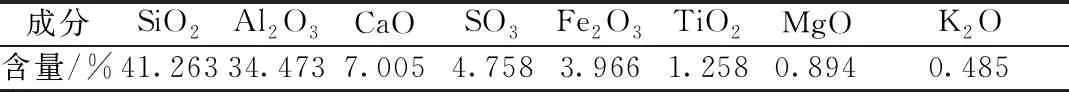

表3 球磨后粉煤灰主要成分

碱性激发剂:钠水玻璃和NaOH的复合激发剂。

发泡剂:试验使用双氧水和十二烷基硫酸钠(表面活性剂)作为发泡剂[6-8],双氧水可在偏碱性的环境中迅速分解出为O2和水,可起到发泡的作用,而十二烷基硫酸钠的作用是辅助双氧水进行发泡,同时还能起到一定的稳泡作用。

稳泡剂:使用硬脂酸钙作为发泡材料的稳泡剂。硬脂酸钙是一种常见的碱金属皂类表面活性剂,其亲水基属羧酸盐性。硬脂酸钙在碱激发发泡材料中作为稳泡剂时,可以将发泡材料内部孔径维持在一定范围内,同时提高闭孔率和材料强度,降低导热系数[9-10]。

2 发泡材料的制备及性能测试方法

2.1 发泡材料的制备流程

(1)称取一定量的NaOH和高模数的水玻璃配制成模数为1.5的改性水玻璃,静置24 h备用。

(2)按照试验配比混合煤矸石粉体、粉煤灰粉体、水玻璃加水混合搅拌成均匀的地质聚合物溶胶。

(3)待充分反应后,向溶胶中加入双氧水、硬脂酸钙、十二烷基硫酸钠快速搅拌30 s使其发泡,将搅拌好的浆料倒入70 mm×70 mm×70 mm的模具中,放入40 ℃的养护箱中养护24 h。

(4)试件养护至3 d、7 d、15 d、28 d时,测试其抗压强度与其他性能。

2.2 性能测试方法

抗压强度:利用TYE-6A型水泥胶砂抗折试验机测定。

密度:利用阿基米德原理测定密度。

孔隙率:由试件孔隙的体积与总体积的百分比求得。

导热系数:使用湘潭DRE-III多功能快速导热系数测定仪测定。

3 结果与讨论

3.1 粉煤灰与煤矸石掺比对发泡材料性能的影响

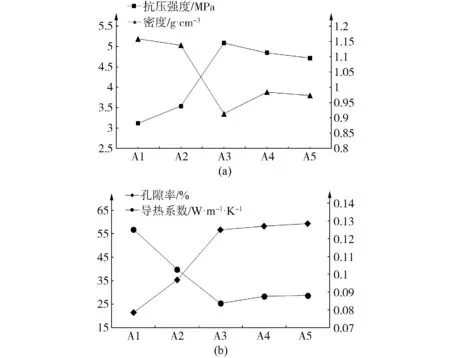

基料煤矸石与粉煤灰的掺比为3∶1、4∶1、17∶3、9∶1、19∶1,水固比均为0.445,编号为A1~A5组制备发泡材料。40 ℃养护24 h后自然养护,并测量试件3 d、7 d、15 d、28 d的抗压强度、密度、孔隙率和导热系数。

由试件表观形态观察发现,A3组发泡效果最好,气泡大小均匀,无气泡分层现象,发泡前后体积变化大。试件养护15 d和28 d性能测试结果相近,试件性能趋于稳定。图1为28 d试件性能测试结果,A3组抗压强度最大,为5.09 MPa;密度最小,为0.914 g·cm-3;孔隙率较大为56.7%,导热系数最小,为0.083 64 W·m-1·K-1。与前人研究[11]及以煤矸石、粉煤灰制砖工艺最佳原料配比[12]结论相似。基料煤矸石与粉煤灰质量比为17∶3制备发泡材料效果最佳。

图1 28 d煤矸石-粉煤灰不同掺比试件性能测试

3.2 十二烷基硫酸钠掺量对发泡材料性能的影响

煤矸石与粉煤灰掺比为17∶3,水固比为0.445,取基料150 g,采用十二烷基硫酸钠的掺量为0、0.5 g、1.0 g、1.5 g、2.0 g,编号B1、B2、A3、B3、B4制备发泡材料。养护方式同3.1,测量其3 d、7 d、15 d、28 d的相关性能参数。

从试验结果可知,A3组发泡效果较其他组为最佳,发泡效果与气泡形态都发生较大变化,加入1 g十二烷基硫酸钠时发泡效果最好,如图2所示。当十二烷基硫酸钠的掺量增加时,发泡效果先稳定后又出现气泡分层现象,抗压强度先增加后降低,A3组最大,抗压性能较其他组好;密度先减小后增大,A3组密度最小,发泡体积最大,效果最好。孔隙率受发泡效果影响,先增大后减小,A3组孔隙率最大;导热系数先减小后增大,A3组导热系数最小,隔热性能较好。随着十二烷基硫酸钠的掺量增加,发泡体积和半衰期逐渐增大,发泡效果较好,在达到临界值后开始减少[13-14],发泡剂分子形成较多的胶束,使得泡沫形成较少且气泡不稳定。

图2 十二烷基硫酸钠掺量对发泡材料性能的影响

3.3 水玻璃掺量对发泡材料性能的影响

煤矸石与粉煤灰掺比为17∶3,水固比为0.445,取灰体150 g,采用水玻璃的掺量为75.0 g、87.5 g、100.0 g、112.5 g、125.0 g,编号C1、C2、A3、C3、C4制备发泡材料。测定结果如图3所示,由图3得出,在水玻璃掺量增加时,发泡效果并没有变得更好,反而有出现塌模、破裂等现象,在A3组水玻璃与基料质量比为2∶3时,发泡效果最好,C4组出现破裂、塌模现象。

图3 水玻璃掺量对发泡材料性能的影响

随着水玻璃掺量的增加,试件抗压强度先增大后减小,密度先减小后增大,孔隙率与密度变化趋势相反,导热系数随孔隙率增加而减小。在水玻璃掺量较少时,为保证含水量相同且浆体粘稠度较好的条件下导致注模时浆体所含液态水较多,液泡液面的粘稠度较低,所以气泡易破裂,出现气泡分层现象,抗压强度较低,密度大且孔隙率低,导热系数大;水玻璃与基料质量比为2∶3,浆体粘稠度好,此时气泡生成稳定,发泡效果逐渐变好,在同等含水量下水玻璃量的继续添加,使浆体黏稠度较高,气泡生成后不易流动,导致气泡大小不均,发泡效果不好,有塌模现象,抗压强度变小,密度变大,孔隙率变小,导热系数受孔隙率影响变大。

3.4 双氧水含量对发泡材料性能的影响

同样条件下,双氧水的掺入量为6.0 g、7.5 g、9.0 g、10.5 g、12.0 g,编号D1、D2、A3、D4、D5制备发泡材料。试验结果显示,D1组发泡失败,发泡前后体积变化很小,气泡微小密集;D2组发泡效果较好,气泡较均匀但体积变化较小,顶端无裂纹,呈微小拱形隆起但不饱满,脱模后试件完好,底部气泡受挤压呈扁平状,底部有微小分层现象;D3组发泡效果好,发泡前后体积变化大,顶端饱满呈面包状,拆模时有小部分发生破碎,底端气泡大小不均匀但其他部分气泡较为均匀;D4组发泡效果较差,发泡过程中不稳定,在养护24 h内,部分试件前3 h发泡体积变化很大,后慢慢缩小,发生部分塌模现象,气泡偏大且不均匀,并伴有少部分分层现象。A3组发泡材料气泡大小均匀,无气泡分层现象,顶端呈面包装,发泡效果较好,发泡前后体积变化大。测试结果如图4所示。

图4 双氧水掺量对发泡材料性能的影响

根据前人经验[15-17]及试验测试结果可知,A3组效果最好,双氧水与基料质量比为3∶50。随着双氧水增加,发泡剂含量增大,试件孔隙率先增大后减小,由于发泡剂越多,放出的气体越多,材料的气孔率就越高,气孔尺寸越大,但当双氧水掺量超过一定量时,由于气体量的增加,气泡整体变得不稳定,气泡大小发生变化且出现分层与塌模现象。

4 结论

4.1 基料煤矸石与粉煤灰掺比17∶3,十二烷基硫酸钠与基料质量比为1∶150,水玻璃与基料质量比为2∶3,双氧水与基料质量比为3∶50,在40 ℃养护24 h后,试件发泡效果最好。

4.2 在4.1的配比下,抗压强度为5.09 MPa,密度为0.914 g·cm-3,孔隙率为56.7%,导热系数为0.083 64 W·m-1·K-1,具有良好的保温性能,且抗压强度远高于传统建筑绝热保温材料的0.127 MPa[6],但其密度同样远大于传统保温材料的密度0.021 8 g·cm-3。这些特点使其可以用于地下暖气输送管道的保温。