测控保护一体化智能变压器的设计与研发

2022-07-27刘维功王永兴时振堂王勇焕范家龙

刘维功,王永兴,时振堂,王勇焕,范家龙,孙 进

(1. 中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045; 2. 大连理工大学电气工程学院,辽宁 大连 116086; 3. 中国石化集团河南石油勘探局有限公司,河南 南阳 473132)

变压器作为重要的电力设备,在油田及炼化企业、风电场和光伏电站等领域得到广泛应用。目前,在油田井场、风电场、光伏电站中,变压器高压侧通常不配备断路器,采用熔断器加负荷开关的形式,变压器低压侧有时也不配备空气断路器【1-2】。当变压器和风机、光伏汇流站出现故障时,为提高继电保护的快速性、可靠性和灵敏性,应对变压器设置纵联差动保护,对风机、光伏汇流站设置涉网保护,这就需要在变压器高压侧、低压侧均装设断路器。

由于油田、风光电站布局比较分散偏僻,变压器需要具有较高的可靠性要求。若在变压器高、低压侧装设继电保护,其高、低压侧电压、电流传感器,继电保护单元,在线监测设备以及高、低压断路器是相互分离的,均暴露在复杂的现场环境中,严重影响设备长期运行的安全性和可靠性。

近年来,部分学者提出了一种智能配电变压器,主要是利用电力电子技术使配电变压器实现电能的协调分配、多向流动,同时具备无功补偿、谐波治理、电压调节、潮流控制等多种控制功能【3-5】,目前尚未实现工业应用。使用电力电子器件实现电能变换,其长期运行的可靠性需要经受实践的检验。

本文设计和研发了一种智能配电变压器【6】,采用全密封油浸式结构,将变压器本体,高、低压断路器,传感器和微机保护装置均封装在油箱中。全密封结构和油绝缘对变压器内部的配电开关和监测保护硬件装置起到二次保护、加强电气绝缘的作用,从而提高了变压器的使用寿命和可靠性。此外,智能配电变压器内部配有智能保护装置,对变压器高、低压侧的电压、电流以及高、低压开关状态和内部油温信号进行实时监测,同时又具备通讯串口和无线通讯功能,可以对变压器的状态进行远方监控,从而能够对变压器进行快速有效的保护,提高了变压器长期运行的安全可靠性。

1 智能配电变压器的主要功能

针对国内某油田企业的现场要求,设计了容量为100 kVA的10 kV智能配电变压器样机,其主要功能和设计要求如下:

1) 高压侧采用真空断路器作为变压器的配电开关。真空断路器具有体积小、分断能力强、使用寿命长、免维护等优点【7】。设计时需要仿真分析变压器铁芯、线圈绕组、箱体与真空断路器之间电场的相互影响,设计合理的布局与绝缘强度。

2) 设计时优先采用自然油流循环系统作为变压器的散热系统,并通过仿真分析散热系统的可行性。

3) 选用合理的电流、电压、温度、油位、开关状态传感器、UPS电源和智能保护装置,实现智能变压器的高度集成化,缩小变压器体积。

4) 智能配电变压器要求可靠的密封性,友好的继电保护设置界面,高、低压断路器的分合指示等。

2 智能配电变压器的设计

2.1 电场优化设计

2.1.1 仿真模型

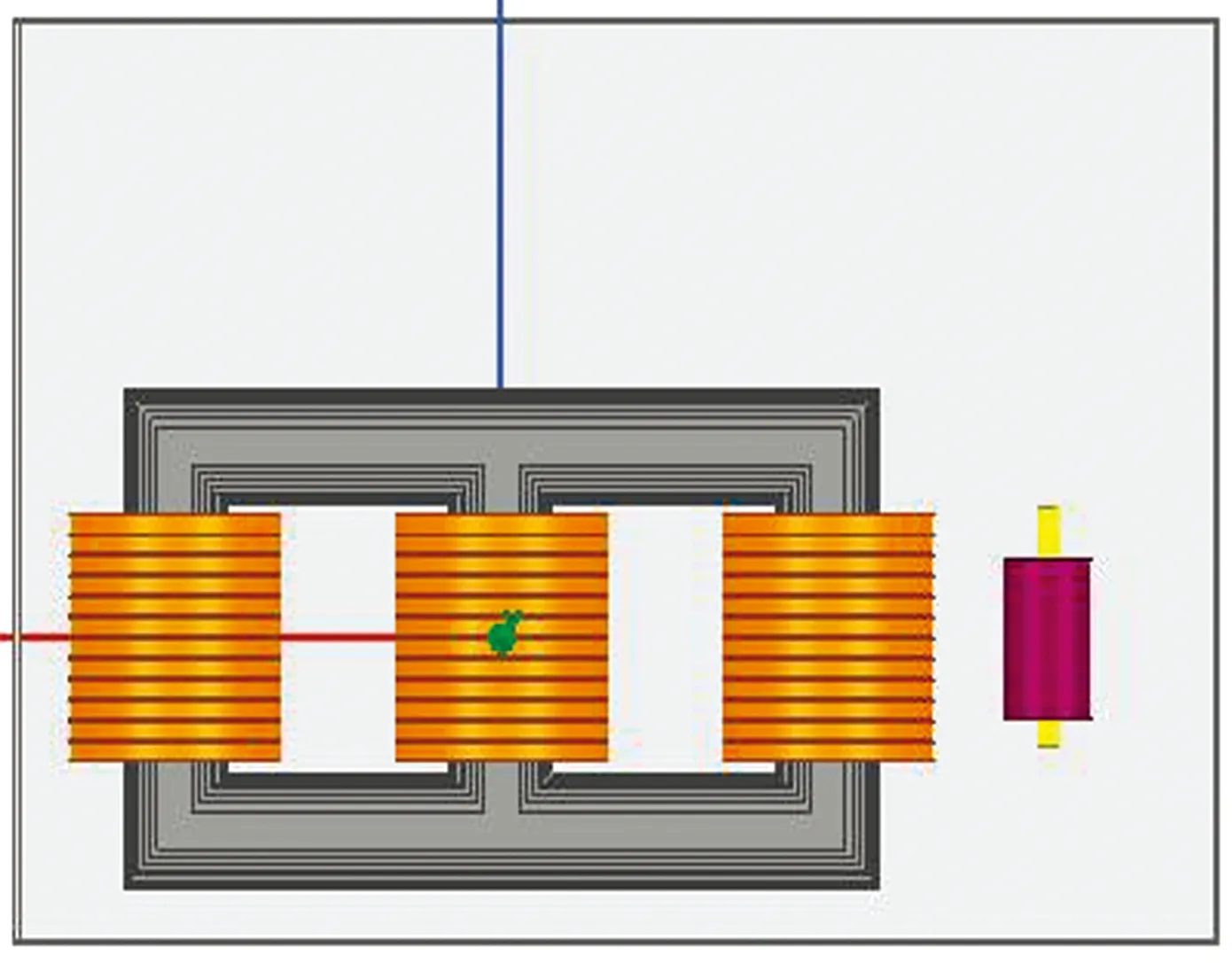

智能变压器的电场仿真采用ANSYS仿真软件Ansoft Maxwell模块,所建模型如图1所示,为一体化结构模型,求解器选择Electric Tran-sient 瞬态电场求解器【8-9】。

2.1.2 仿真激励

本变压器为三相三柱式变压器,变压器电场分析为瞬态电场,所以在绕组线圈模型中设置1个XZ截面,在该高压线圈截面上施加正弦三相电压,其中三相的激励分别为:

A相 10×1.414×sin(100π×t) kV;

B相 10×1.414×sin(100π×t+2π/3) kV;

C相 10×1.414×sin(100π×t+2π/3) kV。

式中:t——时间,s。

图1 变压器整体模型

2.1.3 结果分析

为了优化变压器内部电场,改善真空断路器承受的场强,将绕组上缠绕不同厚度的绝缘纸进行仿真分析,结果如图2(a)~图2(d)所示。

图2 不同厚度绝缘纸的电场分布

从图2(a)~图2(d)的电场分布来看,不管绝缘纸的厚度如何改变,其电场分布规律都是一致的,都呈现出高、低压绕组之间的空间内电场最强、然后以绕组为起点向箱体的方向逐渐减小的趋势。根据仿真结果,变压器油和绝缘纸的电场随绝缘纸厚度变化如表1所示。

表1 绝缘纸和变压器油的电场随绝缘纸厚度变化

从表1可以看出:随着绝缘纸厚度的增加,变压器油内部最强电场的强度会逐渐减小,直到厚度增加到0.08 mm时,此时变压器油的电场达到最小,当继续增加绝缘纸厚度到0.10 mm时,变压器油内的电场反而会增加;当绝缘纸厚度为0.06 mm时,绝缘纸内的电场最小,当再次增加绝缘纸厚度时,绝缘纸内部的电场也会增加。

根据相关的国家标准规定,变压器油和绝缘纸的最小击穿场强分别为14 000 kV/m和 55 000 kV/m,由表1可见,只有绝缘纸的厚度为0.08 mm时,变压器油和绝缘纸内的最大场强才同时低于其最低击穿场强。由于绝缘纸的介电常数比变压器油高,且绝缘纸的总厚度增加会引起变压器油中场强的提高,当绝缘纸的厚度达到一定值后,变压器内部的电场反而会增加进而损坏绝缘;另外考虑到变压器的体积和散热因素,绝缘纸太厚会增加变压器的体积和总质量,也会影响到变压器的散热效果,所以绝缘纸的厚度不宜取太厚。最终样机绝缘纸的厚度取为0.08 mm。

真空断路器灭弧室的触头连接高压侧的激励,其本身也会产生一定的电场,这样便会和变压器本体产生的电场相互影响,使得变压器内部的整体电场有所增加,造成变压器的绝缘水平降低。为了减小智能变压器本体和灭弧室两者之间电场的相互影响,同时考虑到灭弧室下方和侧方需要一定的空间来安放电压互感器和电流互感器等部件,因此在上述电场分析的基础上,即绝缘纸厚度为0.08 mm时,将灭弧室的位置移动至铁芯的右上方,并对此新结构进行仿真分析。新结构电场云图如图3所示。

从图3可以看出,相较于灭弧室在铁芯右侧,将灭弧室放置在铁芯右上方位置后,变压器油和绝缘纸的最强电场都有所下降,其数值分别为 11 939 kV/m和42 738 kV/m,因此新结构既可以减少变压器绕组和灭弧室之间电场的相互影响,对变压器内部的整体电场也有一定的优化作用。

图3 新结构电场云图

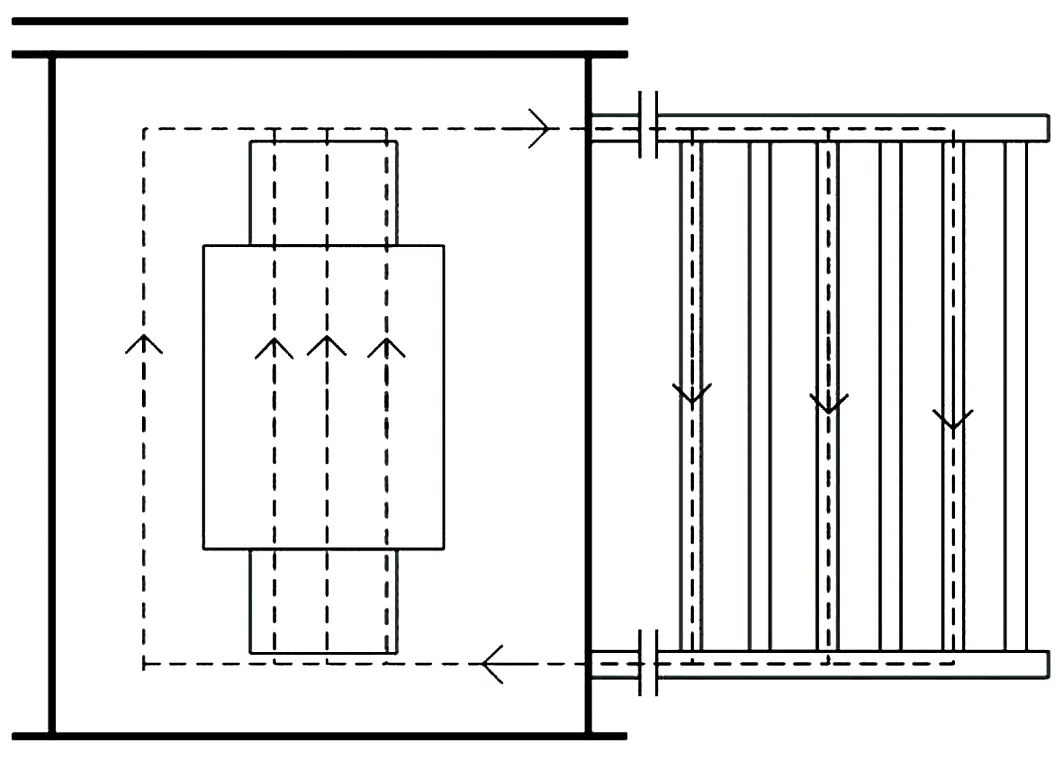

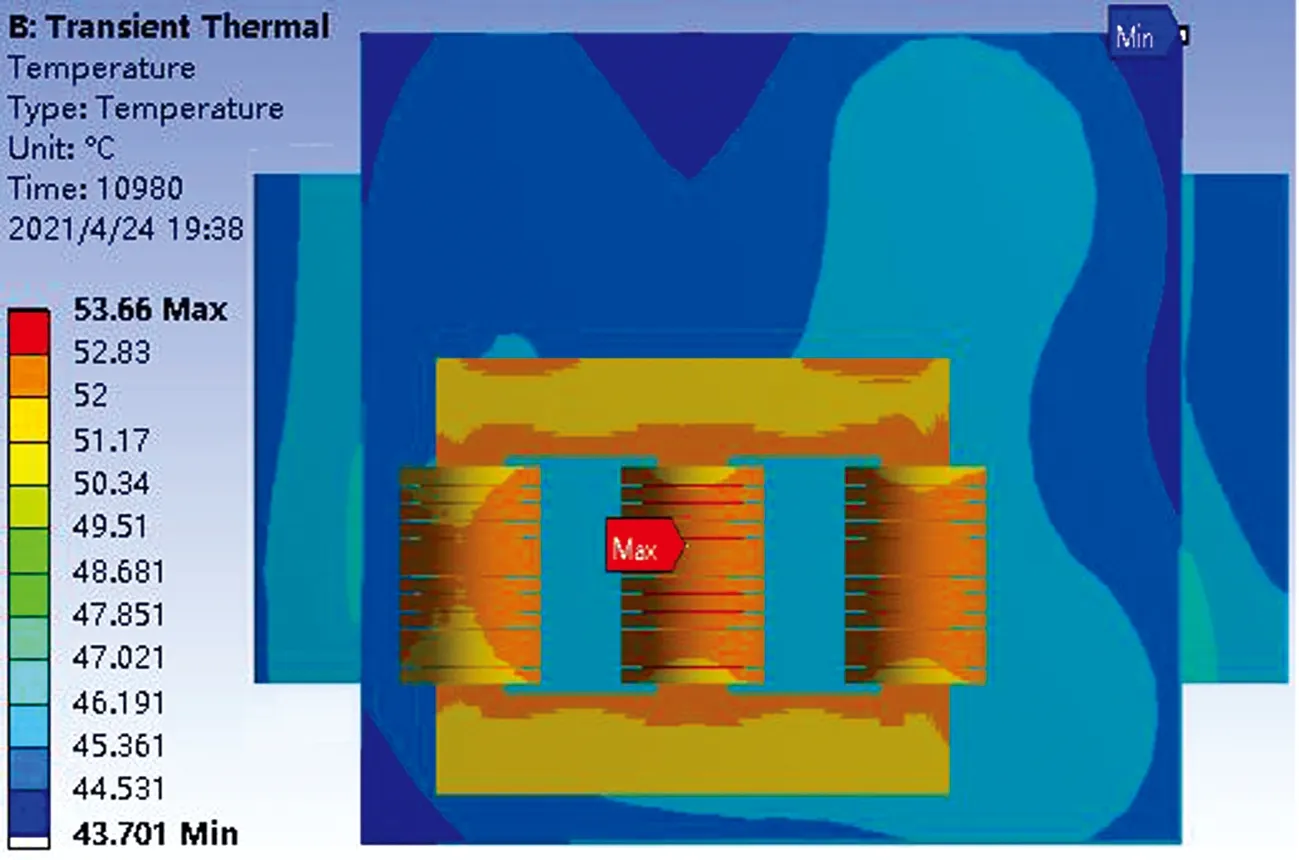

2.2 散热系统设计

考虑到本项目变压器容量为100 kVA,故采用25号变压器油,并优先采用片式散热器中的自然油流循环冷却散热的方式,如图4所示。变压器油在箱体内循环流动,通过箱体壁和散热片向周围空气散出热量。在前述Ansoft Maxwell模块中仿真计算损耗,并在Thermal Transient模块中进行温度计算。设置散热系统的对流散热系数为6.2×10-6W/(mm2·℃),变压器本体的初始温度为20 ℃。仿真结果如图5所示,温度曲线如图6所示。

图4 变压器油散热系统

图5 变压器温度场仿真

由图6可以看出:初始时,变压器温度快速升高,之后上升趋势逐渐减缓,约在5 h后趋于稳定值;温度平衡后最高温度约为58 ℃,最低温度约为48 ℃。绝缘材料按耐热等级一般分为7个等级,变压器中所用的绝缘纸和变压器油都是A级绝缘,其耐热温度为105 ℃。因此,智能配电变压器采用片式散热器自然油流循环冷却散热时可以长期稳定运行。

图6 变压器温度曲线

2.3 监测与保护控制系统设计

监测与保护控制系统主要对变压器高、低压侧的电压、电流、变压器油温度、真空断路器的开断状态进行监测。

如图7(a)~图7(c)所示:智能变压器选择使用LZZB2-10G型电流互感器和JSZV-10R型电压互感器,均采用环氧树脂浇注绝缘全封闭结构,具有尺寸小、质量轻、安装方式灵活、精度高、爬距大的特性【10】;智能变压器采用BWY-803A温度指示控制器,实现变压器油温的检测和控制,温控器内装有3组温控开关,可分别用于变压器冷却系统启动、信号报警和故障跳闸等功能,同时输出与温度值对应的4~20 mA电流信号,供上位机系统使用。

由于智能变压器将灭弧室和断路器机构封装在油箱中,为能在外部观察断路器开断状况、防止操作人员带电操作,设计了一种机械联接机构将断路器状态以机械的形式显示在变压器的箱体表面,且以信号灯的方式呈现。

图7 智能变压器的传感器

智能变压器的监测与保护控制装置,主要包括电路采集模块、CPU处理器模块和通信串口模块,通过采集变压器内高、低压侧电压、电流等电气参数和油位、压力、温度、开关状态等非电气参数,对主回路进行保护和控制操作。装置可实现变压器高、低压侧速断、过流、过负荷、过压、欠压保护,压力释放保护,油位低保护,油温高温、超高温保护设置,实现告警或保护动作。同时,可通过RS485通信接口和无线天线两种通讯方式完成与主站监控系统的通讯,实现变压器信息实时监控的功能。

变压器配有高、低压断路器的分合闸按钮和信号灯,方便工作人员现场的开断操作。

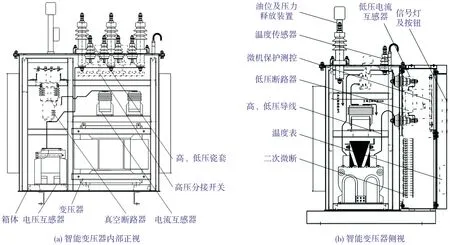

2.4 内部结构设计

对智能变压器进行了高度集成化设计以缩小体积,其内部结构如图8(a)~图8(b)所示。

图8 智能变压器的内部结构

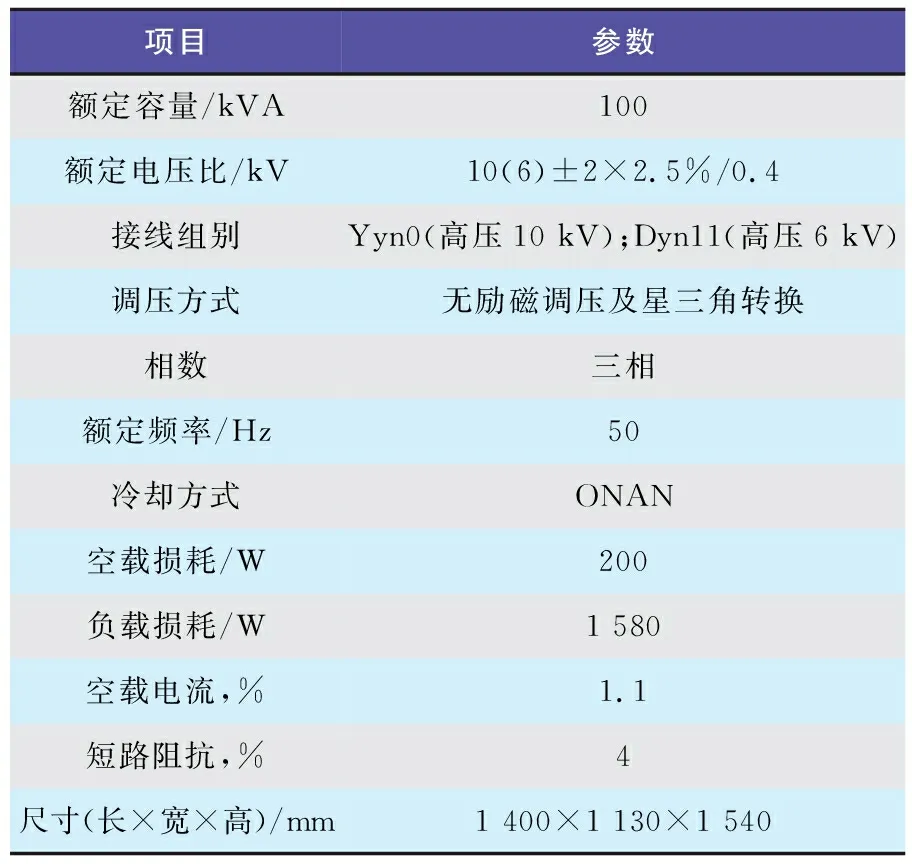

3 智能变压器研发与试验

针对某油田企业的技术要求设计和研发的智能配电变压器样机,在常规变压器出厂试验的基础上, 增加了密封试验和高、 低压断路器通电操作试验以及智能保护装置测试等试验项目,测试结果全部合格,其主要技术参数如表2所示【11】。智能配电变压器于2021年2月安装于某油田现场(如图9所示), 至今运行正常, 实际馈出负载有功功率为25~60 kW,高压侧运行电流为2.4~5.8 A,低压侧运行电流为36~87 A,变压器负荷率为25%~60%。

表2 智能配电变压器技术参数

图9 智能变压器现场运行

4 结论

通过电场优化设计、散热系统设计、监测与保护控制系统设计、内部结构设计,设计并研发了一种智能配电变压器,采用全密封油浸式结构,将变压器本体,高、低压断路器,传感器,监测和保护控制装置均封装在油箱中,从而提高了变压器系统的可靠性和智能化程度。

经出厂试验和现场运行,验证了智能配电变压器的可行性及可靠性。智能配电变压器具有集成度高、可靠性高、智能化程度高的优点,在风电场及光伏电站、恶劣的运行环境、临时用电场合或无人值守的智能变电站具有较好的应用前景。下一步,将继续进行高电压、大容量智能配电变压器的设计和研发。