叶片前缘腐蚀问题原因分析和解决措施的研究

2022-07-27上海电气风电集团股份有限公司马希磊姚永智张子威

上海电气风电集团股份有限公司 马希磊 姚永智 张子威

江苏海上某风场机组运行三年多,约20%叶片出现前缘腐蚀问题,具体失效形式为叶尖部位涂层出现点状剥落,最后叶尖的前缘锋利位置裸露出基材,主要原因是叶片前缘的线速度较大,风场所有位置周边化工厂排出的废物废气导致夏季伴随着酸雨,加剧叶片前缘腐蚀。机组在这种状态下运行影响发电量,同时存在叶片安全隐患。此问题解决方案是叶片前缘增加一层有机保护膜或者增强保护膜涂层的耐腐蚀性,保证叶片正常使用。

1 叶片腐蚀原因

1.1 叶片前缘腐蚀背景

本次发生叶片前缘腐蚀现象的风场位于江苏沿海城市,该风场于2018年并网运行,截止目前运行三年多,风场定期无人机巡检过程中发现多台机组存在叶片前缘腐蚀现象,如图1所示。腐蚀现象最先发生于距叶尖10~15m处,先是白色耐磨涂层出现点状剥落,后逐渐扩大至此位置耐磨涂层全部脱落,如图1标记位置处耐磨油漆几乎全部脱落,且基体出现腐蚀现象;腐蚀最严重部位为叶片前缘位置处,腐蚀向叶片两面延伸,腐蚀情况逐级递减。

图1 江苏沿海某风场某机组叶片前腐蚀情况

该风场距港口约10~15海里,受海上高温、潮湿、盐雾及紫外线环境因素影响较大。风场周遭存在化工厂,海上环境受化工厂排泄废物废气影响较大,经常发生酸雨等现象,叶片运行环境恶劣,叶尖前缘腐蚀现象受酸雨影响较大。如图2所示为江苏沿海某风场位置。

图2 叶片复合材料基体受到腐蚀

雨蚀是造成风电叶片前缘腐蚀的最重要因素。在降雨量较多的风场,由雨蚀造成的叶片前缘腐蚀非常严重。雨蚀是雨滴对叶片前缘表面的高速撞击引起的腐蚀现象。由于叶尖前缘部位比较薄且叶尖转速最大,因此靠近叶尖部位的前缘磨蚀最严重。现在风机采用的叶片长度为60~80m,风机额定满发的转速为9~14rpm/min;且随着叶片长度的增加,其叶尖转速有增高的趋势,现在海上叶片的叶尖速度达到90m/s以上,即约330km/h。在这样的高度下,雨滴就像子弹一样敲打涂层,造成防护层破坏,然后雨水像高压清洗机一样将剩余的破坏涂层冲走,在最坏的情况下叶片的基体结构会暴露在外面或被损伤击穿[1~3]。

1.2 叶片前缘腐蚀影响

近几年,国内各风场的机组运行情况显示,在接近3~5年质保期时间段,20%左右的风机叶片普遍存在前缘损伤保护涂层脱落、开裂等现象。风电叶片前缘出现腐蚀之后,叶片整体结构强度降低,在风机正常运行中断裂风险增大。

复合材料基体暴露在水汽环境中会对叶片性能产生重大威胁。水分对叶片材料性能影响程度的高低主要取决于叶片基体树脂材料的化学特性。其中,环氧树脂具有较好的耐水降解作用,而聚酯和乙烯基树脂在水分环境中易于降解。研究发现,以聚酯为基体的层合板在水中浸泡一年后,其层间剪切性能只能保留65%,而环氧树脂的层合板能保留约90%。如图3所示为叶片复合材料基体受到腐蚀。

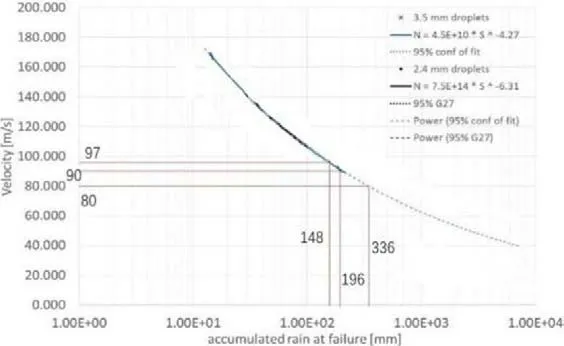

图3 叶片初次出现腐蚀情况时叶尖线速度与累计降雨量之间的关系

叶片前缘腐蚀问题除了降低叶片机构强度以外,还会降低气动性能和风机年发电量(约降低3~5%),严重的前缘腐蚀可导致年发电量最大减少15%。

1.3 叶片前缘腐蚀原因调查

经调查发现,该风场机组叶片发生前缘腐蚀问题的原因有两点,分别为环境因素和叶片设计因素。

1.3.1 环境因素

该风场项目机组距江苏沿海某港口约10~15海里,运行环境恶劣,经常遭受雨水的冲击。雨蚀是造成风电叶片前缘腐蚀的最重要因素。

1.3.2 叶片设计因素

该款机型采用B63叶片,该叶片存在三点设计缺陷:叶片采用了LEP1涂层方案,该方案仅在叶片前缘使用BASF1735前缘保护油漆,此方案仍未满足海上运行环境要求(运行一年后就出现问题)。

按照DNV认证B63叶片设计使用寿命应为20年,转子速度为13.36rpm,叶尖线速度高达90.94m/s,这个线速度高于目前市场上绝大多数机型。而叶尖线速度是导致叶片雨蚀的关键因素。如图4所示为叶片初次出现腐蚀情况时叶尖线速度与累计降雨量之间的关系。从图中曲线可以看出,当叶尖线速度高达90.94m/s时,累计降雨量为196mm时叶片开始逐步出现腐蚀情况,相较于叶尖线速度为80m/s(转子速度为11rpm)时,雨水腐蚀叶片快了196/148=1.32倍。

叶片厂家提供的维护手册未明确要求对叶片前缘做任何维护措施,主要是缺少叶片在当地的运行的经验。

2 叶片前缘腐蚀解决方案

叶片前缘腐蚀问题处理分为两部分,一是叶片基体维修和复合层维修以及前缘修型;二是叶片前缘保护膜改进。

2.1 叶片基体维修

其中叶片基体维修主要材料如下表1所示,除这些材料外,此维修方案不对其它原材料(如玻纤、树脂等)作硬性要求。具体维修时,所选用的玻纤、树脂等原材料需符合所维修叶片的材料匹配性要求。

表1 叶片维修主要材料

2.2 复合层维修

若前缘腐蚀已伤及叶片前缘外补强、前缘外蒙皮等,则应先维修损伤的复合层。首先将损伤的布层打磨干净,并按双轴布轴向、弦向各1:50,三轴布轴向1:70、弦向1:50打磨错层。然后按n+1层进行修补,其中补强层织物规格与维修的最外层相同。

维修长度小于1m可采用手糊,若维修长度大于1m需采用手糊袋压的方法,维修长度超过2m则需要分段维修。维修完成后,可使用热风机或电热毯加热,直至维修材料完全固化。硬度达到70HD后才可进行下一步工序,维修材料需留样测Tg值。

2.3 前缘修型

前缘树脂完全固化后,用P80砂纸将维修区域打磨粗糙,并打磨掉边缘毛刺,要求表面无漏点。如果在打磨后局部区域不能获得良好的前缘外形,可使用腻子进行修型,厚度最多不能超过2mm。腻子修型固化后用P120砂纸对腻子进行打磨,然后用毛巾清理干净表面灰尘。

关于叶片前缘保护膜改进具体有三种改良方案,分别为:保护膜涂层改良,PowerEdge前缘保护技术,以及耐腐蚀油漆改良。

2.4 保护膜涂层改良

国外某公司为解决叶片前缘腐蚀问题研制出一种由聚氨酯弹性体制成的前缘保护膜W8620,该保护膜有优越的防腐蚀性能,卓越的耐老化性能,以及具备良好的防紫外线性能,使用寿命约为3年。为确保叶片在运行5年后免受可见腐蚀,需使用从叶尖开始粘贴约15m长的风电叶片保护膜W8620,若可接受少量的腐蚀,可减少长度至6m左右(从叶尖开始粘贴)。风电叶片保护膜W8620在五年使用期内,需两年检查一次,以检测和修复保护膜的缺位损伤。

使用该涂层改良方案,每台风机约需3万费用(不包含安装费用)。

2.5 PowerEdge前缘保护技术

世界某著名公司为解决叶片前缘腐蚀问题研究出PowerEdge前缘保护技术,使用寿命约为25年。为确保叶片在运行25年后免受可见腐蚀,需使用从叶尖开始约15m长的叶片部位使用PowerEdge前缘保护技术,且在运行25年后允许约2m长的腐蚀,在运行期内需两年检查一次。

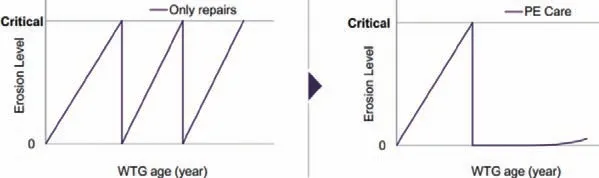

PowerEdge前缘保护技术相较于方案一涂层改良方案,优点在于维修次数少,维修时间短,如图4所为叶片腐蚀程度与运行时间关系。当叶片腐蚀程度达到临界水平,需进行检修更换,从图4中得出,PowerEdge前缘保护技术使用寿命更长,相较于方案一涂层改良方案能明显降低前缘侵蚀和结构损坏的风险,可以减少对前缘的维修和维护需求。

图4 叶片腐蚀程度与运行时间关系

如图5所示为年发电量与运行时间的关系,当叶片腐蚀程度达到临界水平,进行检修更换时,年发电量会有明显下降,因此PowerEdge 前缘保护技术相较于方案一涂层改良方案使用寿命更长,所需检修更换次数更少,年发电量更高。使用PowerEdge前缘保护技术,每台风机约需9万费用(不包含安装费用)。

图5 年发电量与运行时间的关系

2.6 耐磨油漆改良

鉴于贴膜的施工要求和成本较高,国外某著名公司研发了一种前缘防护用的高性能双组分聚氨酯保护漆W4600,该前缘保护漆的防护性能优于前缘保护膜,工艺上可以采用常规油漆的喷涂、刷涂或滚涂的方式,不仅适用于工厂的制造,而且能应用于风场叶片的现场前缘防护维修,可操作时间长,温湿度施工范围宽。

图6 风电前缘保护涂料W4600

3 未来展望

为实现“2030碳达峰、2060碳中和”目标,风电作为可再生能源的行业之一,国家正大力发展陆上集中式大基地与分散式风场并举;同步开发中、远海的海上风电,提升我国能源结构中可再生能源占比。

风电行业在面对市场机型尺度升级快、迭代周期短与制造业数字化转型大趋势下,叶片的尺寸越来越长,海上机组叶片突破100米,叶片前缘腐蚀是一个需要不断关注的课题。新开发的前缘保护材料由于实际应用时间较短,其防护效果还未得到验证,未来需持续关注高性能前缘防护材料的开发。未来的前缘防护材料应至少能为叶片前缘尤其是叶尖前缘提供5~8年的防护。未来需要对叶片的前缘腐蚀机理、防护材料的防护机理以及材料防护性能与叶片前缘实际防护年限的关系进行充分研究。