应用ANSYS对复合材料风力机叶片进行结构分析

2022-07-27中国石化集团新星陕西新源科技有限公司周文斌

中国石化集团新星陕西新源科技有限公司 周文斌

1 引言

当前,风力发电是最有价值的非常规能源。伴随着全世界各国的风力发电机组朝着大功率方向的不断发展,风力机叶片的长度逐渐增加,当前世界各国最大复合材料的风力机叶片是由丹麦LM公司生产,其叶片的长度高达61.5m,每一片重量约为18吨,由此可见风力机叶片是构成风力发电机组的不可缺少的部件。风力发电机叶片的生产成本约占风力发电机总厂成本的15%~20%。通过提高风力发电机机叶片的使用时间,可有效降低风力发电机叶片的初始成本[1]。

叶片的设计对风力发电机的整体性能起着至关重要的作用,为了达到理想的横截面并产生最大的扭矩驱动风力发电机,适当的叶片设计是必要的。风力发电机叶片大多都使用复合型材料制造,由于其材质轻,可以显著提高发电的强度和效率,因此在大型风力机叶片中得到了大家的认可并被广泛应用。叶片是风力发电机中的一个重要部件,其外形要求保证了风力发电机具有足够的升力、气动力,其特定的结构保证了风力发电机具有足够的刚度和稳定性。

风力发电机是一种把风能转化为电能的装置,风力发电机将风的动能转化为机械能,风力发电机的效率由叶片的材质、叶片的形状和叶片的角度共同决定。在所有的风力发电机中,叶片的材料起到了至关重要的影响。叶片材料应具有低密度、高刚度和长疲劳寿命的特点。多使用复合材料用于叶片的结构设计。环氧树脂材料、芳纶纤维和碳纤维增强聚合物(CFRP)正在取代传统的部件。碳纤维增强聚合物(CFRP)是风力发电行业中最常用的复合材料。复合材料由至少两种材料组成,这两种材料共同作用以提高优于各自单一成分材料的性能。纤维增强聚合物(FRP)复合材料是那些有碳、玻璃、芳纶、聚合物,或天然纤维嵌入在聚合物基体组成[2]。

伴随着我国社会经济的不断发展,人们提高了对清洁的可再生的能源开发与利用的认识和重视度,使用风力带来的发电量在总体发电量中的比例越来越大。当前,我国风力事业由原来的不精细化向精细化的方面发展,且越来越成熟。因为风电机组使用的外界环境非常糟糕,在现场使用时会受到许多外界原因的干扰而远离提前设计好的工作目标,导致对应的风能利用率比较差。多数的机组使用状态与功能,是由系统的记录机组工作外界环境和每个非常重要的形成配件之间的运行数据来反馈的。这一次对风电机组的造电功能及检测的高斯过程回归分析,当发电机的性能在不正常的情况下时,更需要及时向相关人员发出警告,快速对每个部件的使用状态实施检测和分析,这种办法对我国风电事业的发展和运行管理具有深远的意义。

在相同风速的情况下,受风速与湍流、偏航误差、叶轮变桨系统及叶尖速比因素影响,该机组发出的功率也会不同。具体内容是:一是风速与湍流因素[3]。在风速大小不同的外界环境下,风电机组运行的方式也不相同,降低了风能利用效率,而湍流是对风速在较短时间内变化情况的具体反馈,这是由地形的不同和风的大小造成的;二是偏航误差因素。当风得方向产生很大变化时,对机舱顶部方向标检测,以保证叶轮与来流方向之间的垂直,使叶轮获得非常大的风能,发电机组偏航系统使机舱与叶璇进行对风;三是叶轮变桨系统因素。该系统包含平均浆距角与叶片1与2之间浆距角偏差、叶片2与3之间浆距角偏差及叶片3与1之间浆距角偏差。当风再次作用于叶片上时气动转矩产生,并推动叶轮旋转做功。叶轮捕捉风能效率决定了风电机组发电性能的高低;四是叶尖速比因素。当风电机组在最大风能追踪模式时,代表切入风速到固定的风速之间,风速发生一定的变化后,控制系统会主动对该机组电磁转矩进一步的调整,以保证在风速大小不相同的情况下,叶轮最终可以得到最大的气动转矩。

在现场运行情况下,风电机组处于良好的使用状态时,其发电性能与外界、自身设备等因素关系复杂,可以使用发电性能模型进一步描述。建立模型之后就可以输入新的运行参数成为发电性能的新模型,监督风电机组的发电性能。当机组发电性能使用良好时,表示发电性能模型在输入、输出参数与其之前形成的发电性能之间的关系保持联通。如果发现机组的发电功能发生变化时,代表着模型重新的输入和输出时形成的联系与模型记忆的发电性能有一定距离,这种情况暗示了机组发电性能可发生不正常的异变,要加强改善[4]。

风力机叶片的构成分析结果可以成为风力机叶片结构设计的重要技术基础之一,并在大功率的风力机叶片构成的校对和优化设计当中起到了决定性的作用。由于大型复合的材料风力机叶片的外形构成和铺层结构都非常复杂,存在大量过渡层和夹芯结构,因此大量使用了有限元法进行风力机叶片构成的分析。如段昭对600kW风力机叶片应力分布进行了有限元分析,发现叶片根部处应力最大[5]。

2 材料

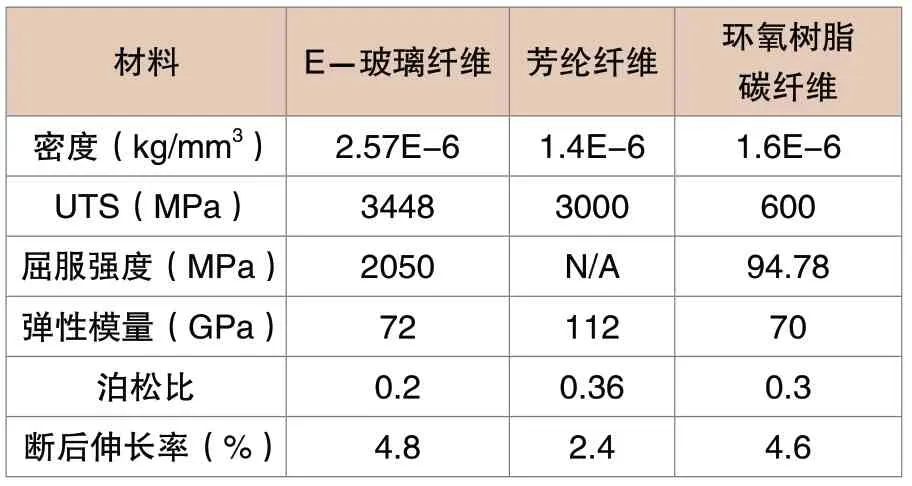

为风车叶片寻找合适的材料是该项分析工作的关键目标之一。纤维增强材料是叶片中常用的材料。E-Glass、E-carbon、Kevlar 纤维和碳纤维增强聚合物是本实验使用的材料。表1列出了在此分析中使用的材料属性。

表1 材料属性

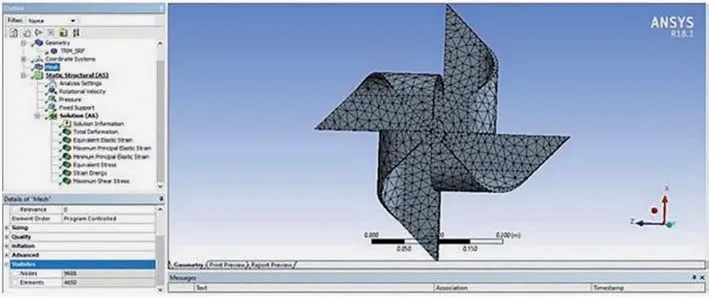

3 计算

为了方便计算,所有假设都是基于标准大气条件。平均环境温度为36℃。使用公式(1)、公式(2)和公式(3)计算叶片的质量,使用公式(4)~(6)计算叶片上的受力和压力。

叶片半径,r=410mm;

风速,v=6m/s;

空气密度,ρ=1.23kg/m3;

力量系数,Cp=0.4;

使用扫掠区域的半径作为公式中叶片长度的值,即:

4 使用ANSYS进行结构分析

采用进口风车型风力机叶片,利用ANSYS有限元分析软件进行叶片构成的静力学分析,进而研究叶片结构的性能特点。使用最大和最小应变要求,以确保没有模型元素超过材料的设计应变。对环氧玻璃、碳纤维、芳纶、碳纤维增强的聚合物材料进行了计算分析。

4.1 网格划分

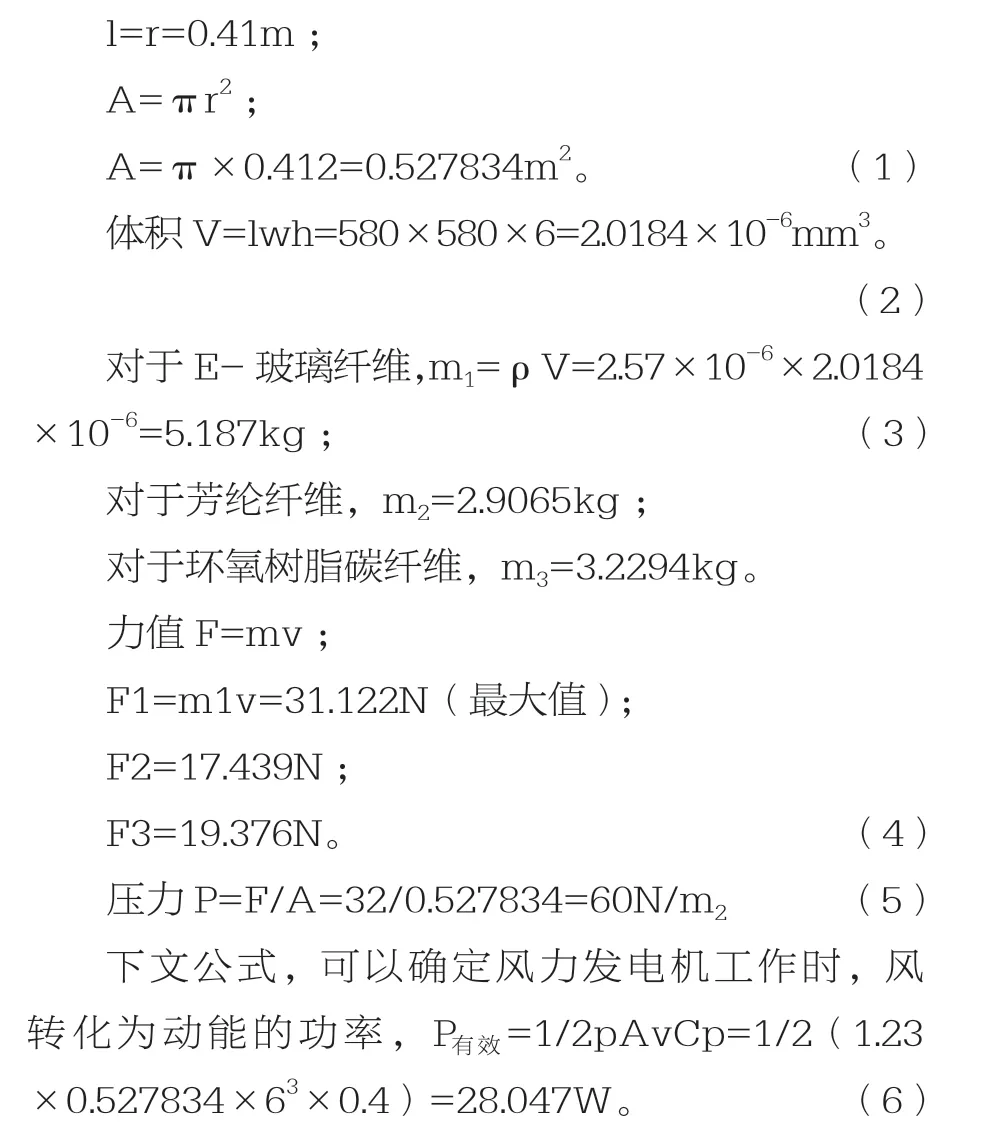

一旦数据输入完成,网格划分过程就正式开始了。网格划分是工程模拟程序中的一个至关重要步骤,涉及将复杂的几何图形分解成简单的单元,这些单元可以在整个区域能作为独立的部件。通过图1所示的框线可观察网格划分。

图1 E-玻璃纤维网格属性

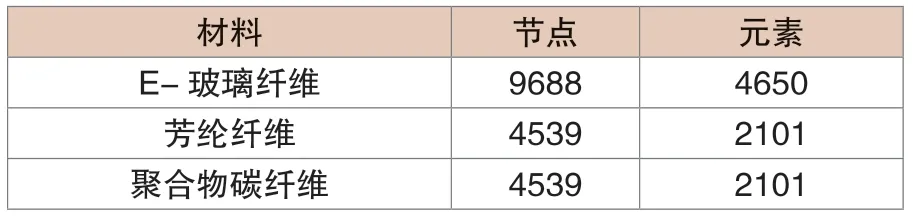

ANSYS的网格划分能力,有助于减少获得准确结果所需要的时间和精力。由于网格划分占用了获得仿真模拟结果所需要的大部分时间,所以ANSYS帮助开发了更强大、更自动化的网格划分方法。风车的节点和元素数量如表2所示。

表2 节点和元素数量

以下条件用于材料分析:一是整体变形;二是等效米塞斯应力;三是最大剪切应力;四是应变能。

ANSYS查找和获得的读数显示在界面下方。对于所考虑的材料,找到了最大和最小参数值。

4.2 E-玻璃纤维

E-玻璃(硼硅酸盐玻璃,由于具有高电阻特点故又被称为“电玻璃”或“E-玻璃”)是一种由钙铝硼硅酸盐组成的玻璃,其碱含量最高为2%。当需要高电阻率和高强度时,将会使用E-玻璃[5]。

形变也称作为压力,是由温度变化或施加的力引起物体大小和形状发生变化。由于受力范围、材料和施加的力的不同,物体将会发生各种类型的形变。使用简单的单轴拉伸试验结果、米塞斯应力计算物体材料在任何加载条件下的屈服情况。

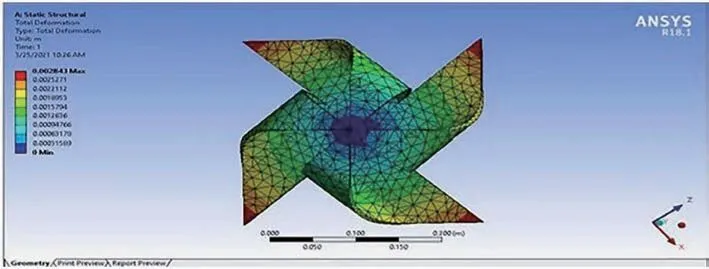

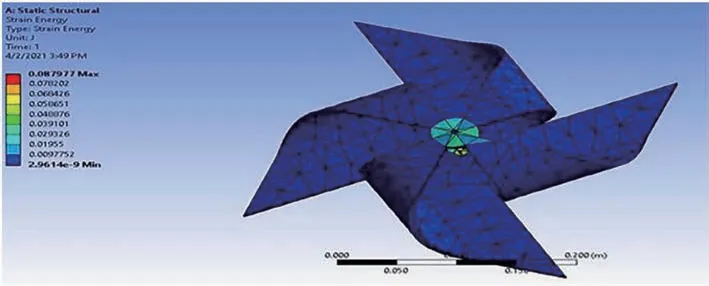

图2和图3分别给出了E-玻璃纤维所制备的风力发电机叶片的总变形量和应变能。

图2 总形变量(E-玻璃)

图3 应变能(E-玻璃)

分析结果表明,E-玻璃整体形变量最大为0.002843m,最小型变量为0m。在静力结构分析中,等效米塞斯(Von-Mises)应力最大值为1.5131×109Pa,最小值为1324.7Pa。最大剪应力为8.7139×108Pa,最小剪应力为756.84Pa。最大应变能为0.087977J,最小应变能为1.7694×10-8J。

4.3 芳纶纤维

自20世纪七十年代以来,芳纶纤维已成功用于替代赛车轮胎里面的钢材。由于芳纶纤维具有抗拉强度高、比强度好(刚度/重量)、振动水平低等特点,在复合材料部件中其被广泛用于编织物。

应变能在物理学中是指金属丝在拉伸过程中通过施加拉伸力所获得的弹性势能。线弹性材料的应变能是:当组成分子的原子在化学反应中能够重新排列时,应变能将会得到释放。

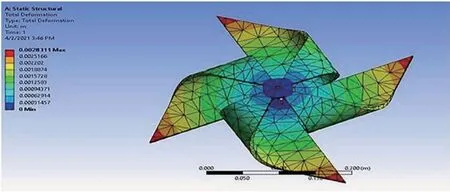

图4和图5分别给出了芳纶纤维材料所制备的风力发电机叶片的总形变和应变能结果。

图4 总形变量(芳纶纤维)

图5 应变能(芳纶纤维)

分析结果表明,芳纶纤维的总形变量最大值为0.0028311m,最小值为0m。在静力学结构分析下,等效米塞斯(Von-Mises)应力最大值为10.9737×108Pa,最小值为17273Pa。最大剪切应力值为6.7563×103Pa,最小剪切应力值为9792.7 Pa。最大应变能为0.073113J,最小应变能为2.9614×10-9J。

4.4 碳纤维

环氧树脂碳,又被称为碳纤维,主要成分是由碳原子形成的直径为5~10um的纤维丝。碳纤维具有超高的硬度、超高伸缩的强度、低质量、高耐化学性、良好的抗高温性能和低热膨胀系数等特点。

为了制备复合材料,碳纤维通常与其他材料向相混合。为了形成碳纤维增强型聚合物,需要对聚合物树脂进行烘烤处理。由于碳纤维具有很高的比强度和刚度,因此容易脆化。同时,碳纤维也可以与包括石墨在内的其它材料相混合,制备高耐热性、高强度的碳-碳复合材料。

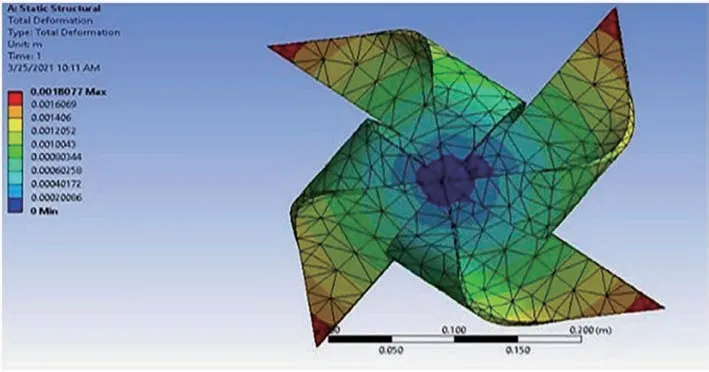

图6和图7分别给出了碳纤维材料所制备的风力发电机叶片的总形变量、等效米塞斯应力和应变能结果。

图6 总形变量(碳纤维)

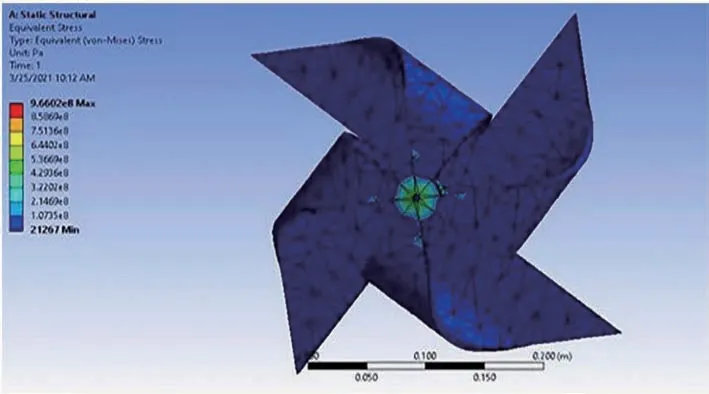

图7 等效米塞斯应力(碳纤维)

分析结果表明,碳纤维的总形变最大值为0.0018077m,最小值为0m。在静力结构分析中,等效米塞斯(Von-Mises)应力的最大值为9.6602×108Pa,最小值为21267Pa。最大剪切应力值为5.576×108Pa,最小剪切应力值为11722Pa。最大应变能为0.05568J,最小应变能为2.6767×10-9J。

5 结果与讨论

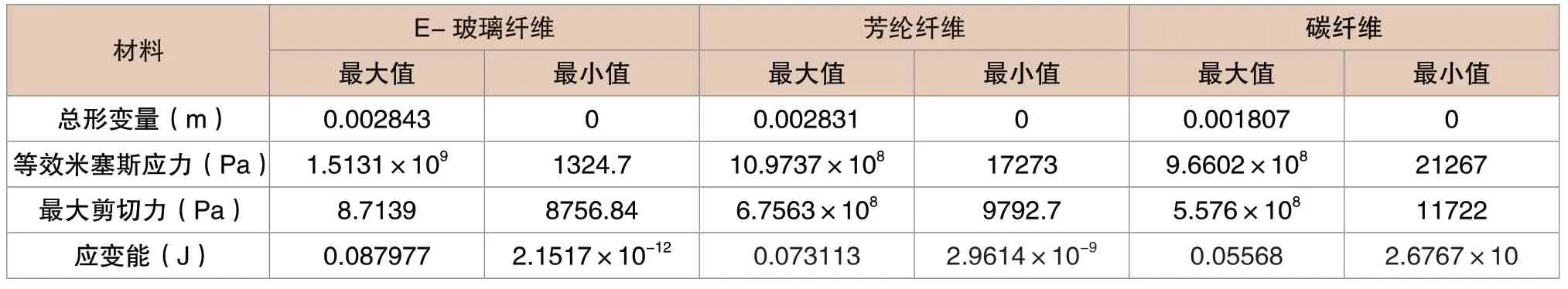

通过使用复合材料风力发电机叶片的真实结构来改进有限元结构模型,尤其是材料性能和拓扑结构更为重要。利用ANSYS软件可以对风力发电机叶片的形变状态和应力分布进行测量。本文分析了三种不同的材料。表3给出了不同材料的ANSYS计算结果,主要包括:总形变量、等效米塞斯(Von-Mises)应力、最大剪应力和应变能的最大值和最小值。

表3 分析对比结果-ANSYS

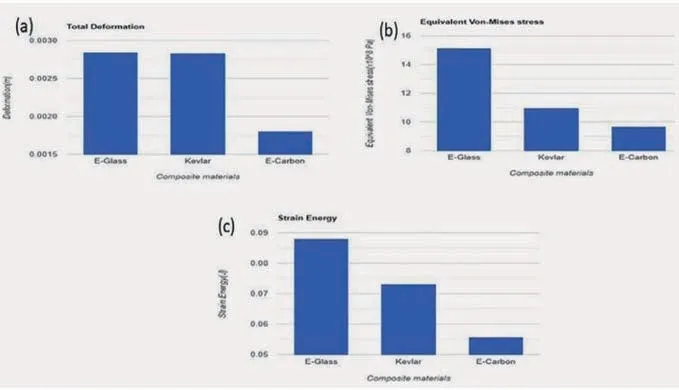

由图8(a)可以看出,E-碳材料在施加载荷时的形变量最小。这说明与其他复合材料相比,E-碳材料是强度最高的材料。由图8(b)可以看出,E-碳材料具有最小的米塞斯(Von-Mises)应力值,因其能够承受单位面积内的最大力。与其它复合材料相比,E-玻璃纤维具有更高的应力值。

图8 (a)总应变(b)等效米塞斯应力(c)应变能

应变能在物理学中是指,金属丝在拉伸过程中通过施加拉伸力所获得的弹性势能。由图8(c)可以看出,与其他复合材料相比,碳纤维增强型聚合物(CFRP)材料的应变能最大,E-碳材料的应变能最小。

较小的形变量对风叶片结构有利。为确定一个合适且安全的设计,应该避免部件发生形变。对于一个安全的结构,变形应该是最小的。利用ANSYS软件对标准风力发电机叶片进行了详细分析,并重点研究了四种不同的复合材料性能。

静力学分析结果表明,与其他复合材料相比,E-碳材料的形变量最小,为0.0018077m;与其他材料相比,E-碳材料的等效米塞斯(Von-Mises)应力最小,为9.6602×108Pa;与其他材料相比,E-碳材料的最小剪应力为5.576×108Pa;在特定的条件下,对风力发电机机叶片的分析结果表明,E-碳材料是一种制备销轮式叶片的最佳材料。

6 结论

一是本研究旨在改进小型风力发电机叶片的设计。为了简化有限元模型的结构和缩短设计周期,项目组人员编写了一个计算机程序,并将所有需要的文件都输入到一个通用的软件包中;二是由于风力发电机叶片结构复杂且手工制备了不同的复合材料,故需要将模型的输出结果必须与实际的叶片进行对比;三是静力学分析结果表明,与其他复合材料相比,E-碳材料的形变量最小,为0.0018077m;四是通过ANSYS分析,筛选出了针对特定风力发电机叶片的最佳材料。E-碳材料在总形变、等效米塞斯应力、最大剪应力和应变能方面均表现优异;五是在特定的条件下,对风力发电机机叶片的分析结果表明,E-碳材料是一种制备销轮式叶片的最佳材料。