风电机组齿轮箱油温高原因分析及解决方案

2022-07-27华锐风电科技集团股份有限公司陈淑娜

华锐风电科技(集团)股份有限公司 陈淑娜 孙 广 程 维 田 帅

1 引言

目前,风力发电机组存在较多油温高限功率问题,其中1.5MW机组各风场存在较多的夏季油温高限功率问题[1],3MW部分机组出现了冬季油温高报故障问题,为解决这两种不同的油温高故障问题,对干河口第五风场出现夏季油温高的1.5MW机组进行冷却系统校核,对哈密风场出现冬季油温高的3MW机组进行数据采集、数据分析,分别提出了不同的改造方案。

2 故障描述

甘河口第五风场机组进入夏季时,有部分机组出现油温高限功率情况,调取2014年9月15日的数据(平均风速11.3m/s,风场不限功率),对机组运行数据进行统计,发现有35台机组出现过油温高限功率现象,其余机组运行良好。

哈密苦水某风电场3MW风力发电机组自2014年投产以来,每到秋、冬季节就会大批量报齿轮箱进油温度高故障,累计达22台,只要现场风速在6m/s以上,风机不限负荷运行时,就会报故障停机,严重影响了发电量和经济效益。

3 原因分析

3.1 夏季油温高原因分析

3.1.1 机舱系统热平衡分析

太阳辐射使机舱吸收的热量。Q1=S×α×G=21.8kW;其中玻璃钢材料的吸收比:α=0.507;太阳辐照强度:G=1000W/㎡(甘肃地区夏天中午太阳的光照强度);机舱的等效直射面积取S=43㎡。

齿轮箱表面散热量。齿轮箱表面散热量:Q2=αG×A×(toil-troom)=11.06×18.6×25=5.14kW;其中齿轮箱传热系数:αG=11.06W/(m²K);空气速度系数:fx=1;齿轮箱最高油温:toil=75℃;机舱环境温度:troom=50℃;齿轮箱表面面积:A=18.6㎡。

机舱内其他零部件自身散热量。发电机表面散热量:Q31=2.3kW;变频器散热量:Q32=2.3kW;验证机舱热平衡。当环境温度40℃时,机舱温度50℃,额定风速下,在不考虑机舱内外换热前提下,机舱内部总热量Qall为:Qall=Q1+Q2+Q31+Q32=31.54kW。根据《实用供热空调设计手册》[2]中公式7.3-1,计算机舱内达到热平衡时的温度:TEQ=3600×Qall/(Cair×Lcool×ρair)+troom=47.6℃。其中,冷却风扇流量:Lcool=12000 m³/h;空气密度:ρair=1.225kg/m³;空气比热容,Cair=1.005,KJ/(kg·℃)。综上,当环境温度为40℃,机舱温度为47.6℃时,机舱内基本达到热平衡状态,计算结果与实际情况基本相符。

3.1.2 齿轮箱冷却系统校核

为评估齿轮箱润滑冷却系统的散热能力,对冷却系统的关键部件散热器进行校核。冷却系统参数:润滑油流量V=105L/min;齿轮箱损耗率PV=46kW;齿轮箱表面散热量Q2=5.14KW。

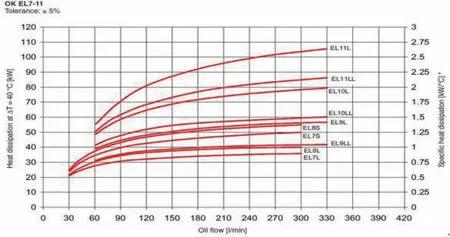

甘河口第五风场选用OK-EL10L散热器,流量在105L/min时,散热能力POK-EL10L=1.66kW/℃,(备注:该数值根据试验结果确定,含1.1倍安全系数)。

图1

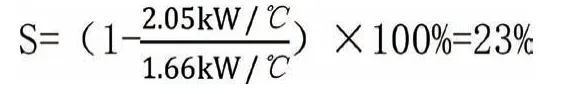

计算油冷散热板需要达到的散热能力为:

式中:

P01——冷却能力,kW/℃;

toil——冷却器进油口温度,℃;

troom——机舱环境温度,℃。

流量校核[3],冷却系统需要达到的流量V01为:

式中:润滑油流量V01,L/min;冷却器进口最大油温度toil=75℃;冷却器出口油温度toil-out=60℃;润滑油密度ρoil=0.8449g/ml;润滑油比热Coil=2.075kj/kg·℃。

综上,润滑系统流量105L/min,有13%富余量,泵流量选择合适。

3.1.3 综合评估

当环境温度≤40℃,机舱温度<47.6℃时,在散热板不被堵塞的情况下,机组不会出现限功率情况,冷却系统满足风场使用要求。

但实际情况是,在风电场出现油温高问题的机组中,除了少量是因为油滤堵塞、传感器问题、温控阀损坏、安全阀损坏及环境温度高于40℃等原因,绝大多数都存在油冷散热片表面和板翅通道堵塞现象,进而导致散热能力下降。因此散热能力下降是导致油温高的重要原因。

3.2 冬季油温高原因分析

该风场机组在夏季大风、高温工况下未报油温高故障,可排除冷却系统散热能力不足的问题,在冬季温度较低时,且冷却回路打开时,报油温高故障。

综合分析,系统内部阻力较大是导致油温高报故障的主要原因:冬季,环境温度较低,高温油液被迅速冷却,齿轮油黏度随温度变化较大,越靠近冷却器出油口油温越低,黏度越大,使得芯体内部阻力大大增加,加之分配器入口阻力较大、润滑管路较长,冷却器设计余量大等综合因素,产生较大阻力,进而导致系统溢流阀开启,一部分流量未经冷却直接回流至齿轮箱,从而引起齿轮箱油温高。

4 改造方案及效果分析

4.1 夏季油温高改造方案

被改造风机应具备下列条件:一是风机无故障,可正常运行,风场无限功率情况;二是为确保油冷系统正常运行,需更换新的温控阀、滤芯、散热器需要从机舱拆下彻底清洗干净或更换新的散热片;三是选择临近或者发电量相近的风机进行改造。

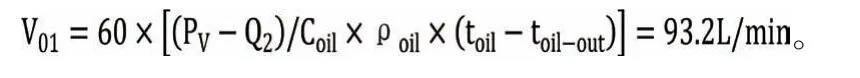

图2 串联散热器方案

图3 并联散热器方案

图4 串/并联示意图

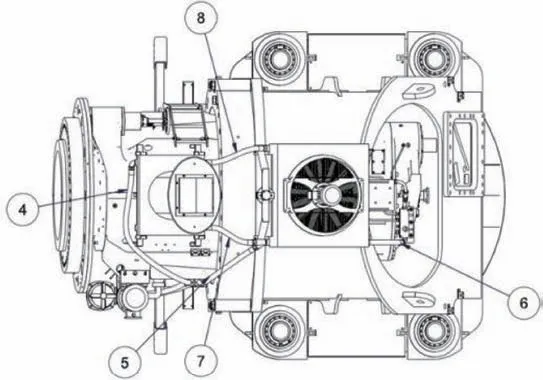

4.1.1 串/并联散热器方案

在原有散热器前部并联一个散热器,增加原有系统散热能力。

表1

在冬季,因齿轮箱涉及低温启动问题,需要对散热器进行并联装配。原散热器散热能力从1.66kW/℃下降至1.15kW/℃,新并联的散热能力为0.9kW/℃,总散热能力为2.05kW/℃,总散热能力提升23%。

散热器的总散热功率为:

在夏季齿轮箱不存在低温启动,可选择对散热器串联方案,热油先经过新增散热器冷却,再进入原散热器冷却,新增散热器能降低温度10℃,散热器的总散热功率为:P串=P新增×(toil-troom)+POK-EL10L×(toil-troom-10)=54.4kW。其 中,散热功率P串,kW;冷却器进口温度toil=75℃;机舱环境温度troom=50℃;串联散热器的散热能力提升。

综上,串并联能大大提升齿轮箱的散热能力,串联方案比并联方案散热能力明显高8%。

4.1.2 轴流风机方案

在机舱尾部增加轴流风机往机舱内吸风,可有效增加机舱内部的空气流通,降低机舱内空气温度。风机配有防雨罩,防止雨水和杂物进入机舱。

轴流风扇方案对机舱控制柜及柜内期间降温效果明显,可降低约5℃。

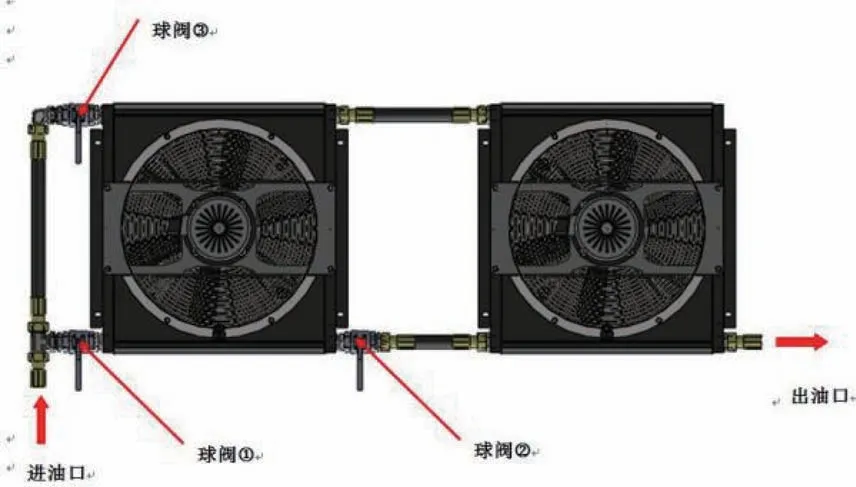

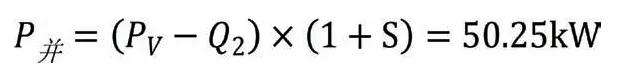

4.1.3 油冷风道方案

图5 轴流风机方案

图6 油冷风道

罩两侧增加两个独立风道,风道入风口在油冷散热器两侧,出风口位置保持不变,增加独立风道后,使油冷散热器的冷却介质由机舱内部空气变为机舱外部空气,冷却介质温度降低更有利于提高散热器的散热效果,并且可以避免齿轮箱散发的油气对散热板的污染。

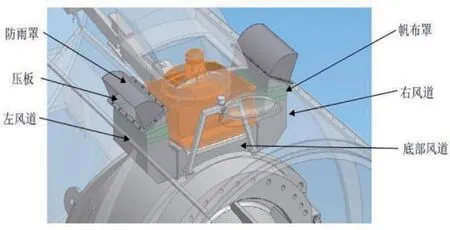

采用此方案的两台机组10min数据对比如下:

由表2可以看出,在相同的风况,并且发电量基本相同时,安装风道的199#风机的油温比197#风机低8℃,机舱温度低9℃。

表2

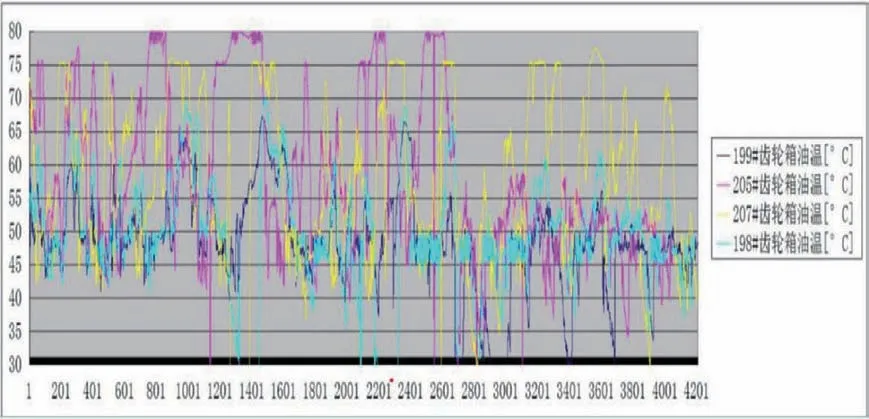

图7为199#风机与其附近三台机组,分别为205#、207#、198#,9~10月底数据对比。

图7 199#、205#、207#、198#,数据对比

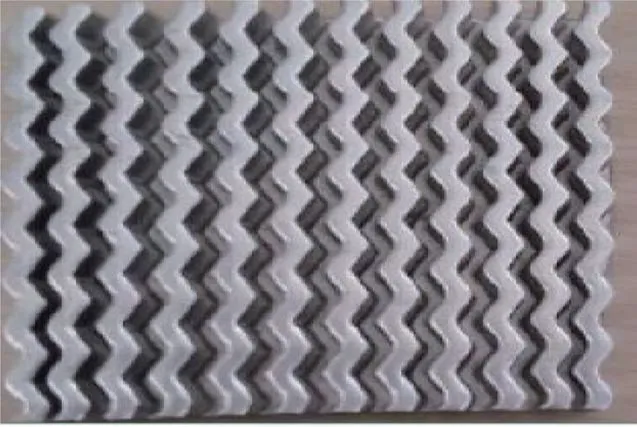

图8 波纹式散热片

由图7可见,相邻机组油温高情况明显,199#机组油温较低,未报故障。

4.1.4 更换散热片方案[4]

散热片采用抗污染设计,降低散热器内、外污染导致的散热器性能下降,从而减少现场清洗散热器的频率,即使工况恶劣导致出现了一定程度的污染,通过简单的吹扫即可最大程度都地恢复散热性能,从而有效减少目前现场出现的清理后不久再次出现报警的现象。

效果分析:调整后,散热器的散热性能基本可以满足现场的绝大部分工况,在机舱内空气温度不超过45℃的工况下,可实现全时段满功率运行,避免高温报警现象,散热器的散热效果比原散热器产品提高15%;调整后,散热器的清理周期明显延长,清理难度下降。

4.2 冬季油温高改造方案

该方案是基于整体安装结构不变、物料尽可能少变动的原则进行调整,具体实施方案如下:

4.2.1 调整冷却参数

根据齿轮箱理论计算发热量和当地实际环境温度,调整如表3所示。

表3

4.2.2 更换散热片

安装接口尺寸不变,芯体厚度增加;翅片板间距加大;油主通道由80mm宽调整为60mm宽。

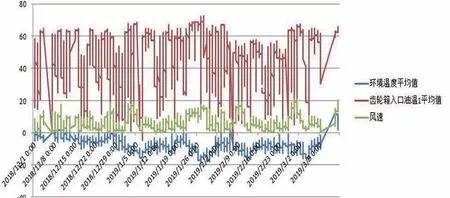

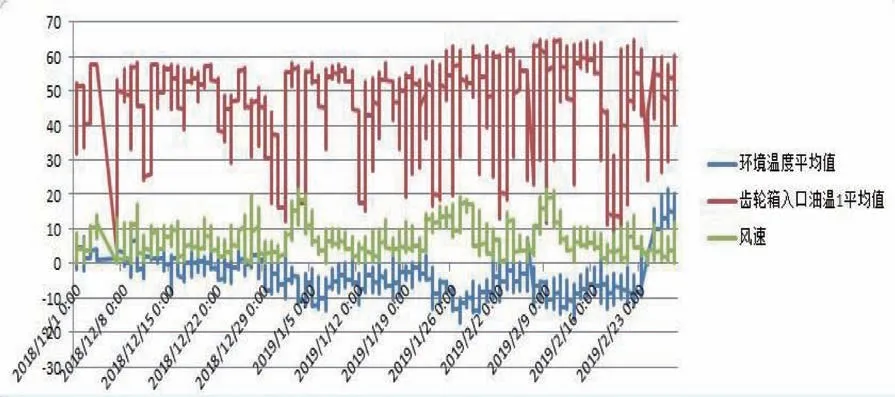

4.2.3 效果分析

改造后,风机不再冬季报油温高故障,且夏季高温大风工况下,也未出现高温故障,图9为改造后两台机组在冬季和夏季的运行数据。

图9 优化后40#风力发电机冬季运行数据

图10 优化后50#风力发电机冬季运行数据

图12 优化后50#风力发电机夏季运行数据

5 结论

本文通过对1.5MW机组出现的夏季油温高现象和3MW机组出现的冬季油温高现象逐一进行分析,得出了油温高产生的原因,并制定了不同的改造方案,并具体实施进行验证,验证结果证明,两套改造方案可有效解决油温高现象,对进一步研究和解决齿轮箱过温问题提供了更加有利的方案。